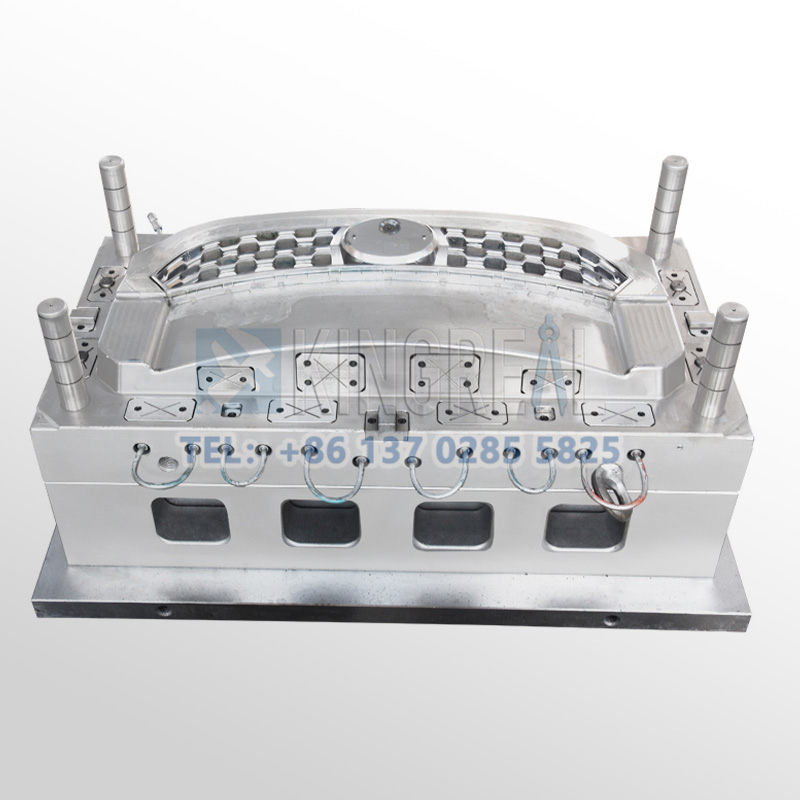

Технические характеристики литьевой формы для решеток радиатора

——

| Основа пресс-формы | S50C |

| Ядро пресс-формы | DIN2312,2738,2344,718,S136,8407,НАК80,СКД61,H13 и т. д. |

| Твёрдость стали | 46~56 ЧРК |

| Полость пресс-формы | Одиночный/Мульти |

| Форма для литья | Горячий/холодный литник |

| Размер формы | 1500*1500 мм |

| Поверхность плесени | Электронная танцевальная музыка / Высокая полировка и текстура |

| Твёрдость | 20-60HRC |

| Программное обеспечение для проектирования | УГ, Профи, Авто САПР, Твердый-работает и т. д. |

| Эжекторная система | гидравлические цилиндры |

| Система охлаждения пресс-формы | водяное охлаждение или охлаждение бериллиевой бронзой и т. д. |

| Жизнь плесени | 500,000выстрелов |

Описание формы для решетки радиатора

——

Форма для решетки радиатора (форма для решетки радиатора) — это литьевая форма, специально разработанная для производства автомобильной решетки радиатора, которая используется для изготовления сетчатой или полосовой автомобильной решетки радиатора из термопластичных материалов, таких как АБС, АСА, сплавы ПК/АБС и т. д., посредством процесса литья под высоким давлением для рассеивания тепла, отвода тепла и защиты внутренних частей автомобиля. Пластиковые формы для автомобильных решеток радиатора.

Решетка радиатора является одним из основных компонентов системы охлаждения автомобиля, обычно располагается в передней части транспортного средства, встроена в передний бампер или крышку моторного отсека, обеспечивает каналы воздушного потока для двигателя, конденсатора кондиционера и других компонентов, обеспечивая эффективное рассеивание тепла и защиту ключевых внутренних компонентов, обычно изготавливается из пресс-формы для решетки радиатора.

Обычно он отливается под давлением с помощью Радиатор Решетка Форма через многосекционную форму для копирования сложной структуры сетки. Решетка радиатора является центральным элементом дизайна передней панели, и большинству клиентов автомобилей необходимо включить язык стиля бренда, что требует, чтобы Радиатор Решетка Форма мог выполнять хромирование, текстурирование и отделку поверхности с подсветкой.

Литьевая форма для решетки радиатора Распространенные процессы литья под давлением

——

Процесс литья под давлением ИМД-решетки радиатора

Перед впрыском пленка с хромовым покрытием, текстурой или рисунком схемы (толщиной 0,1-0,3 мм) предварительно позиционируется в полости формы для достижения точности прилегания криволинейной поверхности ±0,05 мм путем вакуумной адсорбции или механического зажима. Низкотемпературная и высоконапорная (80-100 МПа) впрыскивание используется для предотвращения деформации пленки или проникновения расплава в декоративный слой. Температура литьевой формы контролируется на уровне 70-90 °C для обеспечения текучести расплава и прочности соединения пленки. Встроенный нагревательный элемент или функциональный слой обтекателя между декоративным слоем и структурным слоем, поддерживающий интеллектуальное взаимодействие (например, динамическое освещение, отображение статуса зарядки)

Технические характеристики литьевой формы для решеток радиатора

——

1.Многоползунковая конструкция для извлечения из формы

Для литья под давлением решеток радиатора необходимо, чтобы конструкция соответствовала форме сот или решетчатой сетки изделий решеток радиатора. В литье под давлением решеток радиатора КРМОЛД используется многоползунковый (5-12 штук) и наклонный верхний механизм. В литье под давлением решеток радиатора КРМОЛД используется многоползунковый (5-12 штук) и наклонный верхний механизм для скоординированного извлечения из формы, чтобы избежать напряжения и деформации тонкой структуры.

2. Оптимизация системы заливки

Форма для литья под давлением решетки радиатора предназначена для литья под давлением готовых изделий с поперечной структурой, каждая поперечная планка снабжена отдельным литником, чтобы избежать следов сплавления, вызванных пересечением нескольких потоков материала, а сложная структура заполняется через нижний подводный литник. Система горячеканальных игольчатых каналов принята в конструкции литьевых форм для уменьшения линии сварки путем заполнения фаз, чтобы обеспечить однородность сетки и чистоту поверхности (Ра≤0,8 мкм), а подводный литник часто используется для скрытия высокоглянцевой области, чтобы избежать следа литника, влияющего на внешний вид.

3. Интеллектуальное обновление системы

Литьевая форма для решеток радиаторов КРМОЛД поддерживает активную сетку (АГС) и встроенный кронштейн датчика, такой как обтекатель миллиметрового диапазона (затухание сигнала ≤ 0,5 дБ), а также оснащена функцией ИИ-мониторинга потока расплава в реальном времени, динамической регулировкой кривой давления выдержки, коэффициентом выхода годных решеток радиаторов ≥ 99,5%.

Каковы некоторые истории успеха компании КРМОЛД в области литья под давлением в автомобильной промышленности?

——————

Автомобильная литьевая форма КРМОЛД — это специальный инструмент, используемый для формования автомобильных пластиковых деталей. Расплавленный пластик впрыскивается в полость формы под высоким давлением, а затем охлаждается и отверждается для формирования автомобильных деталей с определенными формами, размерами и функциями. Автомобильные литьевые формы КРМОЛД способны поддерживать процессы декорирования в форме (ИМД), литья со вставкой и формования электропроводящих материалов и т. д. для производства автомобильных пластиковых деталей с характеристиками легкости, высокой производительности и устойчивости к атмосферным воздействиям. КРМОЛД помог десяткам всемирно известных автомобильных компаний, включая Форд, ГАК Легенда, BMW, Мерседес-Бенц, Ягуар и Киа, завершить процесс проектирования, производства и ввода в эксплуатацию автомобильных пресс-форм. Например:

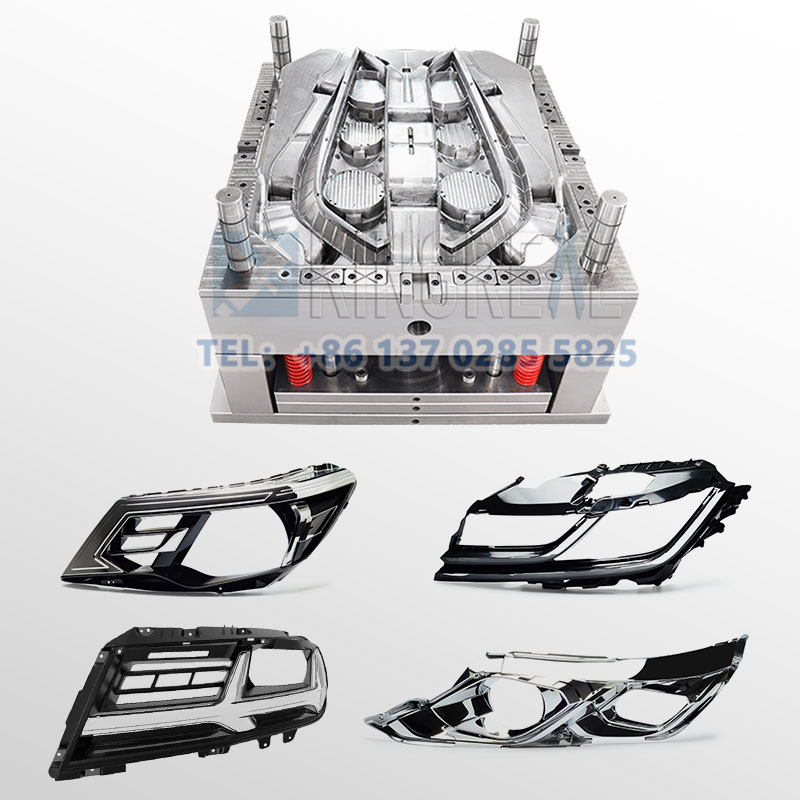

★Формы для литья деталей экстерьера автомобиля:

Автомобильный бампер, литьевые формы для автомобильных решеток, литьевые формы для компонентов фар

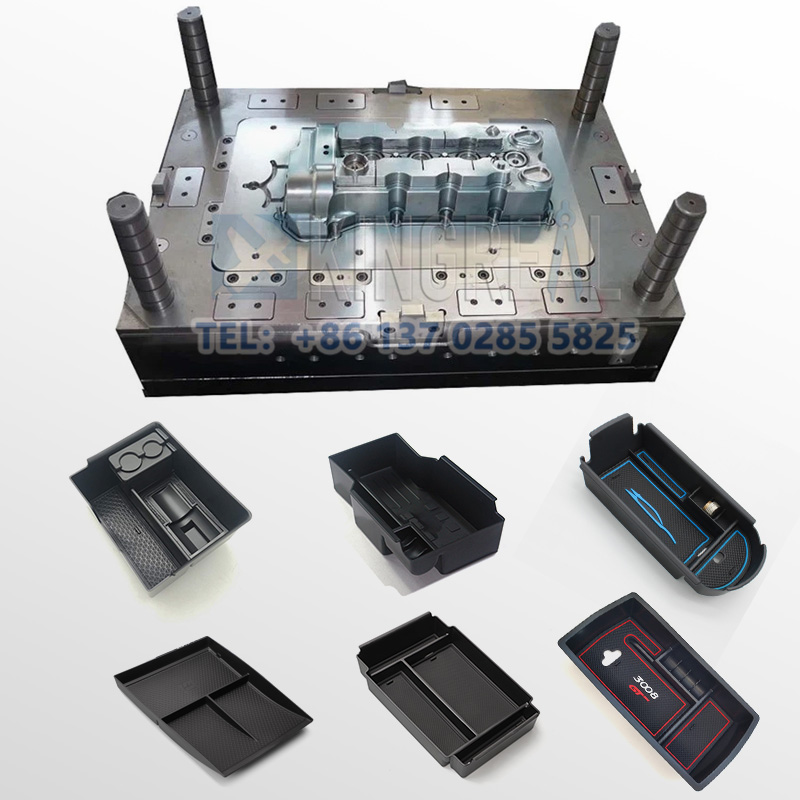

★Формы для литья деталей салона автомобиля

Пресс-форма для приборной панели автомобиля, защитная решетка двери автомобиля/форма для крыши

★Форма для литья под давлением функциональных деталей автомобиля

Кожух рулевой колонки, крышка дроссельной заслонки/крышка топливного бака, литьевые формы

Часто задаваемые вопросы

—

1. Формы легко изнашиваются или имеют короткий срок службы. Как это улучшить?

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

2. Почему стоимость вскрытия пресс-формы выше?

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

3. На что следует обратить внимание при выборе критериев приемки пресс-формы?

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

4. Какие основные факторы влияют на стоимость пресс-формы?

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).