Спецификация пресс-формы для литья корпуса коробки передач

——

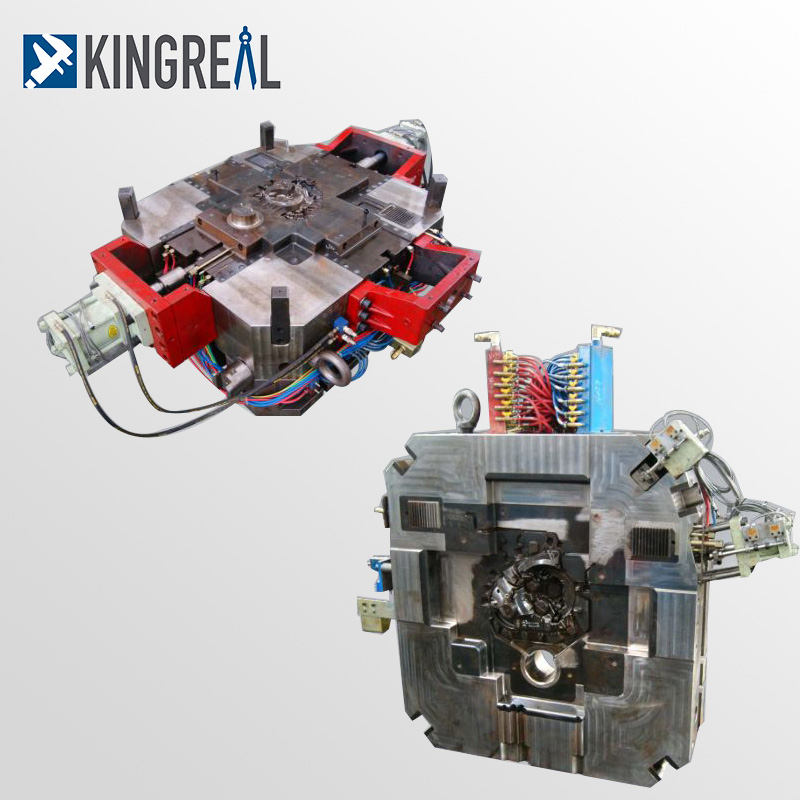

| Название формы | Форма для подкрылка колесной арки автомобиля |

| Сталь для изготовления полостей пресс-форм | 8407 |

| Размер формы | 350*350*332 ММ |

| Система впрыска пресс-формы | Горячеканальная система с 3-мя пластинчатыми точечными литниками |

| Система выброса пресс-формы | выталкиватель втулки |

| Жизненный цикл плесени | 50К выстрел |

| Размер продукта | 33*16,5 мм |

| Полость пресс-формы | 4 полости |

| Доступный материал продукта | АБС, ПК, ПОМ, ПЭ, ПП, ПВХ, ПТФЭ и т. д. |

| Приложение Организовать | Различные пластиковые автоматические коробки передач |

Описание пресс-формы для литья корпуса коробки передач

——

КРМОЛД может поставлять пресс-формы для литья под давлением корпусов коробок передач автомобилей в соответствии с требованиями заказчика, успешно помог более

более десятка известных международных автомобильных предприятий решают вопросы проектирования и производства автомобильных структурных деталей и пресс-форм для силовых агрегатов.

Пресс-форма для литья под давлением корпуса коробки передач — это специальная пресс-форма для производства пластикового корпуса коробки передач, которая широко используется в автомобилестроении, промышленном оборудовании и новой энергетической отрасли путем впрыска расплавленного пластика в полость формы под высоким давлением для завершения массового производства пластикового корпуса коробки передач.

Пластиковая пресс-форма для корпуса редуктора КРМОЛД выбирается из сплавов S136H, H13 или АСП23, чтобы соответствовать характеристикам коррозионной стойкости и высокой твердости, что позволяет увеличить срок службы пресс-формы более чем на 500 000 циклов. Пластиковая пресс-форма для коробки передач использует стандартную раму пресс-формы ЛКМ, что обеспечивает жесткость и устойчивость пресс-формы, а благодаря прецизионной обработке с ЧПУ для формирования геометрии корпуса точность может достигать ±0,005 мм.

Пластиковая форма для коробки передач использует стандартную раму формы ЛКМ для обеспечения жесткости и устойчивости формы и подвергается прецизионной обработке на станке с ЧПУ для формирования геометрии оболочки с точностью ±0,005 мм. Программное обеспечение Молдфлоу используется для моделирования процесса заполнения, выдержки и охлаждения для оптимизации расположения литников.

Преимущество пластиковой формы для коробки передач

——

1. Пластиковый корпус коробки передач может использовать инженерные пластики (такие как ПА66-ГФ30, ППС) для замены металла, вес корпуса коробки передач может быть уменьшен на 30% -50%, что может помочь снизить потребление энергии всем транспортным средством (запас хода электромобиля увеличивается примерно на 3-5%). Сложные конструкции (например, арматура, монтажные отверстия) формуются в одну деталь методом литья под давлением, что уменьшает количество деталей и сборочных звеньев, а также снижает общий вес системы. Пластиковые корпуса коробки передач, производимые КРМОЛД Механизм Коробка Пластик Форма, обладают превосходными легкими и высокопрочными характеристиками, что эффективно снижает вес всего транспортного средства, и в то же время обеспечивает надежную защиту и герметизацию, помогая увеличить срок службы коробки передач и обеспечить превосходную производительность и надежность транспортного средства. Обеспечьте превосходную производительность и надежность автомобиля.

2. Пластиковая форма для корпуса коробки передач может производить только пластик в качестве сырья, по сравнению с металлическим сырьем, цена пластикового сырья составляет всего 1/3-1/2 от стоимости алюминиевого сплава, а потребление энергии при обработке снижается более чем на 40% (например, потребление энергии при литье под давлением ПА66 на 50% ниже, чем при литье алюминия под давлением). Пресс-форма для литья под давлением корпуса коробки передач в пресс-форме для литья под давлением корпуса коробки передач в массовом производстве может помочь предприятиям по переработке автомобилей снизить производственные затраты.

3. Пластиковый литьевой редуктор может соответствовать различным требованиям к конструкции. Пластиковая литьевая форма поддерживает многоползунковое извлечение стержня (например, боковые отверстия для масляных каналов), с формой контура охлаждающей воды, может формоваться тонкостенный (≥ 0,8 мм), высокоточный (допуск ± 0,05 мм) корпус редуктора, непосредственное литье под давлением встроенных металлических вставок (например, гнезд подшипников, резьбовых втулок), что сокращает количество последующих этапов обработки.

4. Пластиковая форма для коробки передач, изготовленная из корпуса электрического редуктора, предназначена для адаптации к разработке новых энергетических транспортных средств, низкая теплопроводность пластика позволяет изолировать тепло двигателя, защищая окружающие электронные компоненты.

Вставная формовка для пластиковой формы коробки передач

——

«Вставной молдингявляется ключевым процессом в формовании пластика автомобильных коробок передач, где металлические или пластиковые вставки предварительно размещаются в форме и прикрепляются к расплавленному пластику, чтобы помочь встроить металлические корпуса подшипников или резьбовые втулки в автомобильные коробки передач для увеличения грузоподъемности или прочности соединения. Корпуса коробок передач требуют интегрально формованных усилений, монтажных отверстий и других структур для сокращения количества деталей и этапов сборки. Боковые отверстия для прохода масла или формованные монтажные поверхности формуются непосредственно методом формования вставкой.”

1.Предварительная обработка вставок

Приоритет отдается использованию высокотемпературных, коррозионно-стойких металлических вставок, оптимизации гальванопокрытия для предотвращения высокотемпературного литья под давлением расплава, приводящего к риску короткого замыкания.

2.Проектирование и отладка пресс-формы

Допуск на размер уплотнения вставки должен контролироваться на уровне ±0,02 мм, допуск на уплотнение гайки пресс-формы составляет +0,02/+0,005 мм, с использованием направляющего механизма (например, роботизированной автоматической системы встраивания) для обеспечения стабильности положения вставки, чтобы избежать искривления при пробивке или травм от давления. Конструкция рулевого управления литьевой формы должна уравновешивать многоформенную полость в клее, чтобы избежать клеевого устья, чтобы избежать легкого пробивного искривления.

3. Литье под давлением

Время цикла литья под давлением составляет 30-60 секунд на деталь, тоннаж машины должен соответствовать размеру изделия, контроль температуры пресс-формы должен быть интегрирован с формой контура охлаждающей воды, что позволит снизить потребление энергии и сократить время цикла на 20%.

О КРМОЛД

——

Компания КРМОЛД специализируется на проектировании и производстве точных пресс-форм, имея производственную команду из более чем 200 профессиональных техников, техническую группу НИОКР из более чем 30 инженеров и команду полного цикла обслуживания, охватывающую предпродажные консультации и послепродажное обслуживание, предоставляя комплексные услуги, начиная от проектирования пресс-форм, точной обработки и заканчивая литьем под давлением.

КРМОЛД Форма оснащен первоклассным международным оборудованием, таким как обрабатывающие центры с ЧПУ, прецизионный электроискровой станок Макино (Япония), проволочно-вырезной станок Шадик (Япония), литьевой пресс Тошиба (Япония) и другим производственным оборудованием известных отечественных и международных брендов, что позволяет достигать точности обработки ± 0,002 мм и удовлетворять потребности различных высокоточных литьевых форм для пластмасс.

Часто задаваемые вопросы: Как обеспечить точность размеров формы и однородность продукции?

——

★Высокоточная технология обработки:Для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионные станки (ЭЭО) в сочетании с программным обеспечением САПР/КАМ.

★Контроль качества:Проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования.

★Выбор материала:Для продления срока службы гаек плашек используйте штамповую сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).