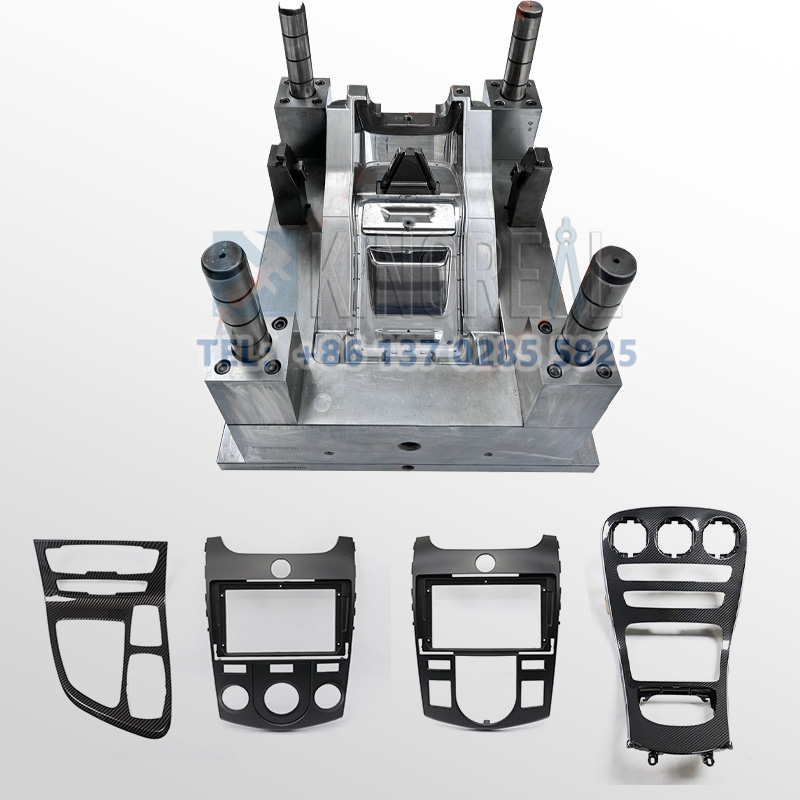

Спецификация пресс-формы для литья под давлением рамы центральной консоли автомобиля

——

| Основа формы | ЛКМ |

| Полость пресс-формы | Одинокий |

| Материал пресс-формы | P20,718,2738 и т.д. |

| Бегун | Горячий литник |

| Принадлежности для форм | Совместимость со стандартом ДМЭ/ХАСКО |

| Применение литьевых форм | Форма для автомобильного крыла |

Описание пресс-формы рамы центральной консоли автомобиля

——

Центральный консольный мод — один из видов автомобильных интерьерных форм. Это система форм, используемая для производства декоративных деталей автомобильного интерьера, и один из самых популярных инструментов для литья под давлением в автомобильной промышленности. Он помогает крупным автомобильным компаниям завершить массовое производство пластиковых деталей автомобильного интерьера.

Машина Центр Консоль Рамка Форма — это специальная система пресс-форм, используемая для изготовления структуры центральной консоли автомобиля. Ее основная функция заключается в реализации формовки, фиксации и расформовки заготовки центральной консоли посредством взаимодействия верхней и нижней пресс-форм. Рама пресс-формы центральной консоли автомобиля относится к категории литьевых форм и в основном используется для центральных консолей автомобиля, таких как различные автомобильные детали, такие как приборные панели автомобиля, панели экранов автомобиля и отсеки для хранения автомобиля.

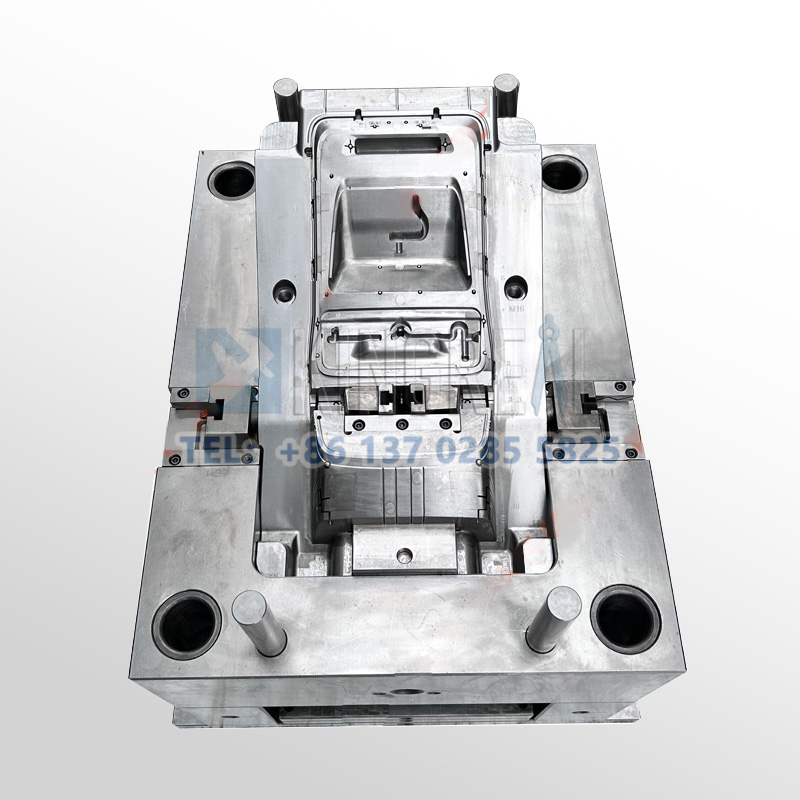

Когда КРМОЛД проектирует литьевые формы для таких клиентов, как рамы для пресс-форм центральной консоли автомобиля, необходимо уделять внимание обеспечению точности формования сложных изогнутых поверхностей и функциональных структур центральной консоли посредством точного взаимодействия верхней и нижней форм. В то же время новая рама пресс-формы, разработанная для пресс-формы крыла автомобиля, реализует быструю распалубку с помощью таких компонентов, как ограничительные механизмы и боковые прижимные пластины, а боковые прижимные пластины динамически зажимают заготовку, чтобы снизить риск деформации заготовки во время распалубки.

Как выбрать сырье для литья под давлением автомобильного крыла

——

Во-первых, проанализируйте фактическое применение и спрос на компоненты центральной консоли автомобиля. При выборе сырья для производства необходимо соблюдать требования к легкому весу, устойчивости к атмосферным воздействиям, ударопрочности и поверхностному декорированию, чтобы обеспечить точность формования и долгосрочную стабильность готовых деталей крыла автомобиля. Обычно сырьем для крыла автомобиля являются АБС, ПК, АБС-сплав, ПП (полипропилен), ПОМ (полиоксиметилен). Например, компоненты центральной консоли Тесла Модель 3 будут использовать скелет из ПК/АБС + магниевого сплава, который обладает характеристиками сочетания легкого веса и высокой прочности.

Для удовлетворения производственных потребностей компонентов центральной консоли автомобиля выбор сырья для стали для литья под давлением центральной консоли автомобиля также имеет решающее значение. Необходимо учитывать множество факторов, таких как сложность фактического продукта, производимого заказчиком, требования к сроку службы формы и себестоимость производства. Обычно сталь 718 является распространенным выбором для сырья для литья под давлением, а сталь H13 используется в условиях высоких температур. Взяв в качестве примера Тойота Венчик, выбор стали 718 для стали для литья под давлением компонентов центральной консоли автомобиля имеет низкую стоимость и высокую прочность, что подходит для массового производства.

Конструктивная особенность формы крыла автомобиля

——

Наше преимущество

Рама пресс-формы центральной консоли имеет раздельную конструкцию нижней пресс-формы, верхней пресс-формы, направляющего механизма и т. д., что обеспечивает быструю сборку и обслуживание. Она может гибко адаптироваться к потребностям различных моделей с помощью механизма предварительной установки, опорной площадки пресс-формы и других компонентов, что снижает общую сложность пресс-формы. Она может сократить цикл отладки пресс-формы более чем на 30% и улучшить совместимость производственной линии.

Конструкция скользящего соединения боковой прижимной пластины и тяги тяги принята для бокового освобождения заготовки во время распалубки. По сравнению с традиционной формой с болтовым креплением эффективность распалубки повышается на 40%, а ручное вмешательство сокращается на 50%. Заготовка динамически зажимается боковой прижимной пластиной, а усадка и деформация материала уменьшаются за счет объединения системы контроля температуры рабочего стола (например, контура масла постоянной температуры)

Рама пресс-формы должна резервировать электронные кнопки для соответствия интеллектуальным тенденциям, таким как голосовое управление и взаимодействие с сенсорным экраном, а также интегрировать микровыталкиватели, чтобы избежать повреждения печатной платы. Зеркальная полировка рамки пресс-формы (Ра≤0,01 мкм) и процесс хромирования позволяют избежать следов течи или апельсиновой корки на поверхности литьевых деталей, добиться внешнего вида без распыления и сократить затраты на последующую обработку более чем на 20%.

Процесс изготовления пресс-формы рамы центральной консоли автомобиля

——

Наше преимущество

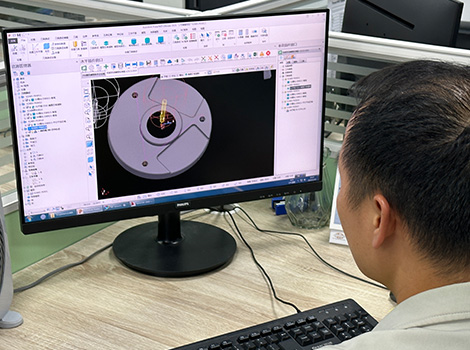

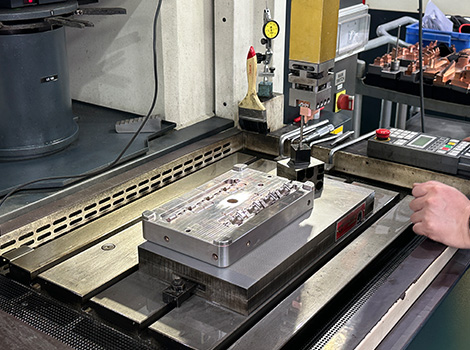

Пресс-форма для литья под давлением для центрального управления автомобиля будет подвергнута черновой обработке с припуском фрезерования на станке с ЧПУ 0,2–0,5 мм (полость подвижной модели) на заводе КРМОЛД, а затем сложная криволинейная поверхность (например, выемка отсека для хранения вещей) будет обработана электроэрозионным электродом, а прецизионная обработка будет выполнена с точностью 0,01 мм.

Наконец, направляющая колонка и втулка литьевой формы автомобильного центра управления имеют допуск соответствия H7/g6, а сопрягаемая поверхность отшлифована до Ра0,4 мкм.

После завершения процесса обработки, литьевая форма управления автомобильным центром будет подвергнута термической обработке сталью H13 после закалки (1020-1050℃) и двух отпусков (550-600℃) с твердостью 48-52HRC. Наконец, неподвижный ползун формы будет покрыт твердым хромом (толщиной 0,003-0,005 мм) для повышения износостойкости, а подвижный наклонный верхний блок формы будет азотирован (глубиной 0,1-0,2 мм) для завершения процесса обработки поверхности.

После завершения проектирования и изготовления литьевой формы КРМОЛД отладит и испытает форму на заводе и имеет полную систему контроля качества. Фактический процесс испытания формы на заводе завершается модульной сборкой и динамической балансировкой отладки центральной контрольной формы автомобиля, а сама форма будет испытана на отклонение размера полости с использованием трехкоординатного измерительного прибора.

Часто задаваемые вопросы

—

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).