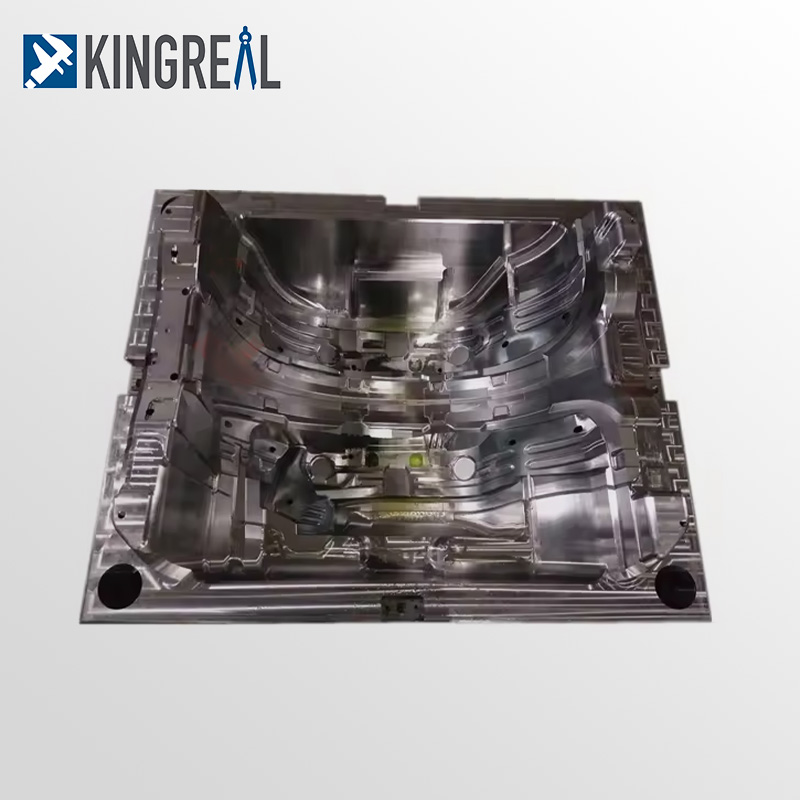

Технические характеристики пресс-формы для автомобильных подкрылков

——

| Материал пресс-формы | П20 |

| Полость пресс-формы | 1+1 |

| Размер формы | 1580x950x1080мм |

| Вес формы | 12680Т |

| Применение литьевых форм | Автоматический подкрылок |

| Размер продукта | 1100x420x630мм |

| Материал продукта | ПП |

| Основная структура | 2 ползунка на стороне сердечника |

| Поверхность полости и сердечника | польский |

Описание пресс-формы для автомобильных подкрылков

——

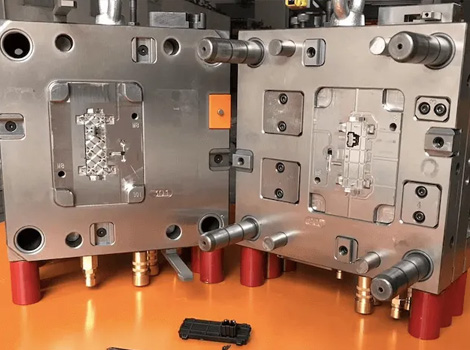

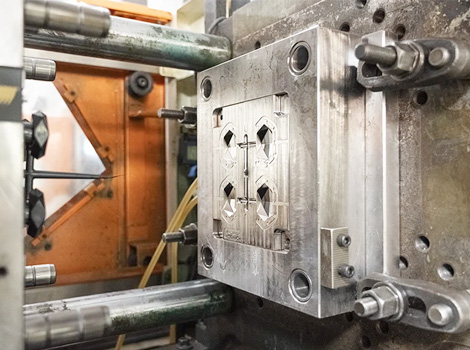

КРМОЛД — профессиональный производитель пресс-форм для литья под давлением в Китае, обладающий профессиональными проектными и производственными мощностями, производство пресс-форм для литья под давлением, задействованное в большинстве технологических процессов литья под давлением, включаяавтомобильная промышленность литьевые формы,литьевые формы для медицинской промышленности,литьевые формы для бытовой электроники,литьевые формы для бытовой техники и мебели, а такжеаэрокосмическая промышленностьиморскойКомпания КРОМОЛЬД будет основываться на производственных требованиях заказчика, КРОМОЛЬД будет выполнять проектирование и моделирование пресс-форм, обработку на станках с ЧПУ и изготовление, а также сборку пресс-форм и ввод в эксплуатацию в соответствии с производственными потребностями заказчика.

В автомобильной литьевой промышленности КРМОЛД успешно помог более чем 20 известным международным автомобильным компаниям, включая Форд, Мерседес-Бенц, BMW Тесла, Ягуар, Киа и Земля Ровер завершить проектирование и производство автомобильных внутренних и внешних литьевых форм. Среди них Автомобильный Колесо Арка Лайнер Форма — это незаменимый специальный инструмент в автомобильном производстве, который используется для производства подкрылков, помогающих автомобилям избегать коррозии механических деталей и повреждения лакокрасочного покрытия.

Форма для автомобильного подкрылка КРМОЛД имеет точную геометрию, соответствующую кривизне поверхности колесной арки, и стабильные свойства материала, что позволяет массово производить сложные конструкции пластиковых деталей автомобильного подкрылка. Обычно для формы для автомобильного подкрылка требуется многополостная конструкция, чтобы соответствовать большому тоннажу литьевой машины, и точность ±0,02 мм за счет 5-осевой обработки с ЧПУ и электроэрозионной обработки, чтобы гарантировать, что поверхности разъема идеально соответствуют колесной арке.

Как выбрать сырье для пресс-формы подкрылка колесной арки автомобиля?

——

Материал подкрылка колесной арки автомобиля

Материалы для автомобильных подкрылков должны учитывать требования к прочности и легкости продукта, обычно выбирают полипропилен (ПП), армированный стекловолокном ПП (ПП + ГФ30), полиэтилен (ПЭ), ПП и микропенистые материалы для удовлетворения потребностей снижения веса автомобиля, при этом поддерживая использование переработанного пластика (30% переработанного ПП), ПЭ низкой температуры, ударопрочность ПП + ГФ для удовлетворения потребностей различных климатических и дорожных условий, ТПЭ Композитная структура ТПЭ и ПП может оптимизировать характеристики НВХ (шум, вибрация и жесткость).

Сырье для пресс-формы подкрылка колесной арки автомобиля

Форма подкрылка колесной арки автомобиля должна выдерживать длительный процесс литья под высоким давлением, использование материалов высокой твердости может продлить срок службы более чем в 500 000 раз, обычно форма подкрылка колесной арки автомобиля будет использовать молибден-хромовый чугун, легированную инструментальную сталь и высокотвердый чугун и т. д., которые используются для основных частей полостей формы подкрылка колесной арки большого размера, основания шаблона и других основных частей, а также обжимного кольца, растягивающихся выпуклых форм и других форм, которые подвергаются высокому давлению и т. д. В целом, формы подкрылка колесной арки автомобиля изготавливаются из молибден-хромового чугуна, легированной инструментальной стали и высокотвердого чугуна.

Как конечный продукт, так и сырье для литья под давлением могут быть изготовлены в соответствии с производственными потребностями заказчика.

Выбор процесса производства литья под давлением

——

Литье под давлением с использованием газа (ГАИМ)

Форма для автомобильной колесной арки использует процесс литья под давлением с помощью газа для впрыскивания газа под высоким давлением (10-30 МПа), когда расплав заполнен на 80% -90%, чтобы сформировать полую полость и уменьшить количество материала, газовый канал должен быть распределен вдоль арматурного стержня или толстостенной области, чтобы избежать проникновения газа через тонкостенную область, что приведет к образованию сломанных отверстий. В то же время стадия выдержки под давлением литья под давлением с помощью газа сочетается с давлением газа для компенсации усадки и уменьшения поверхностного углубления.

Литье под давлением с использованием газа позволяет сформировать полую структуру, что позволяет уменьшить вес и одновременно повысить жесткость на изгиб при формовании колесных арок, что подходит для внедорожников и других случаев, когда требуется высокая прочность.

Инжекция методом многослойного литья

Подкрылок для автомобильных колесных арок изготавливается методом литья под давлением, который сочетает в себе мягкий ТПЭ и твердый ПП для улучшения герметизации, гашения вибрации и посадки. В общем, ПП или ПП+ГФ30 обеспечивает структурную поддержку, а усадку необходимо компенсировать конструкцией пресс-формы, в то время как ТПЭ или ТПУ впрыскиваются совместно для покрытия краев или областей крепления для снижения передачи вибрации. Подливка под давлением позволяет впрыскивать твердые материалы для формирования каркаса, а затем впрыскивать мягкие материалы для покрытия критических областей, чтобы избежать расслоения на границе раздела, и интегрировать уплотнительные полосы ТПЭ по краю подкрылка для улучшения водонепроницаемых и антивибрационных свойств. Уплотнительная полоса ТПЭ для улучшения водо- и пыленепроницаемости.

Часто задаваемые вопросы

—

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

4. Как обеспечить точность размеров формы и однородность продукции?

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ.

Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования.

Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

5. Формы легко изнашиваются или имеют короткий срок службы. Как это улучшить?

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).