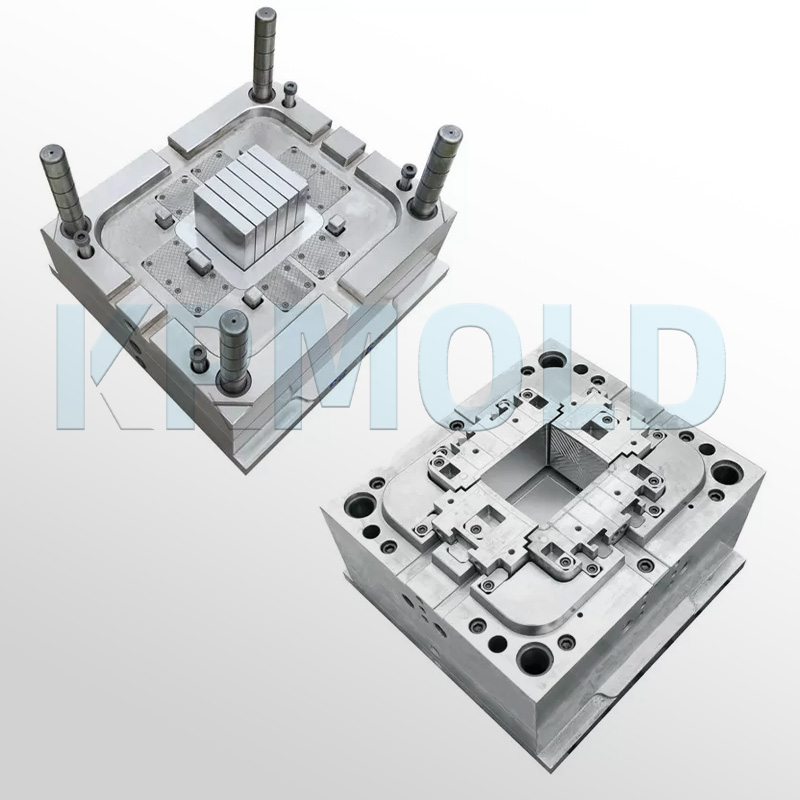

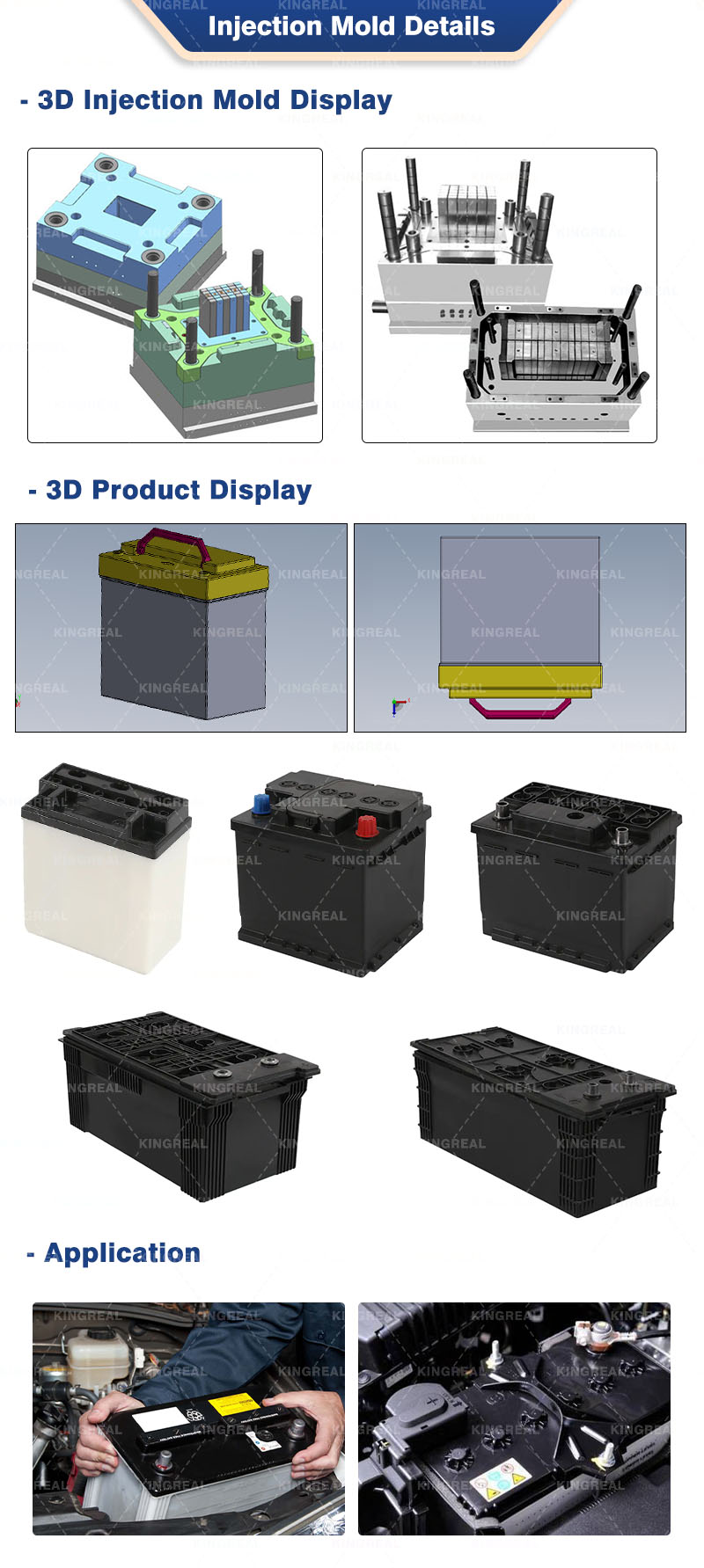

Описание пресс-формы для литья пластиковых корпусов аккумуляторных батарей

——

Пресс-формы для литья пластиковых корпусов аккумуляторных батарей являются ключевым инструментом для формирования корпуса аккумулятора, который затем преобразуется в сам аккумулятор. Корпуса аккумуляторных батарей обычно изготавливаются из полипропилена с высокими изоляционными свойствами и высокой устойчивостью к давлению, АБС или огнестойкого АБС с использованием передовых технологий литья пластика под давлением. В связи с растущим спросом на аккумуляторы в различных отраслях промышленности высококачественные пресс-формы для литья корпусов аккумуляторных батарей имеют решающее значение для конкурентоспособности компании.

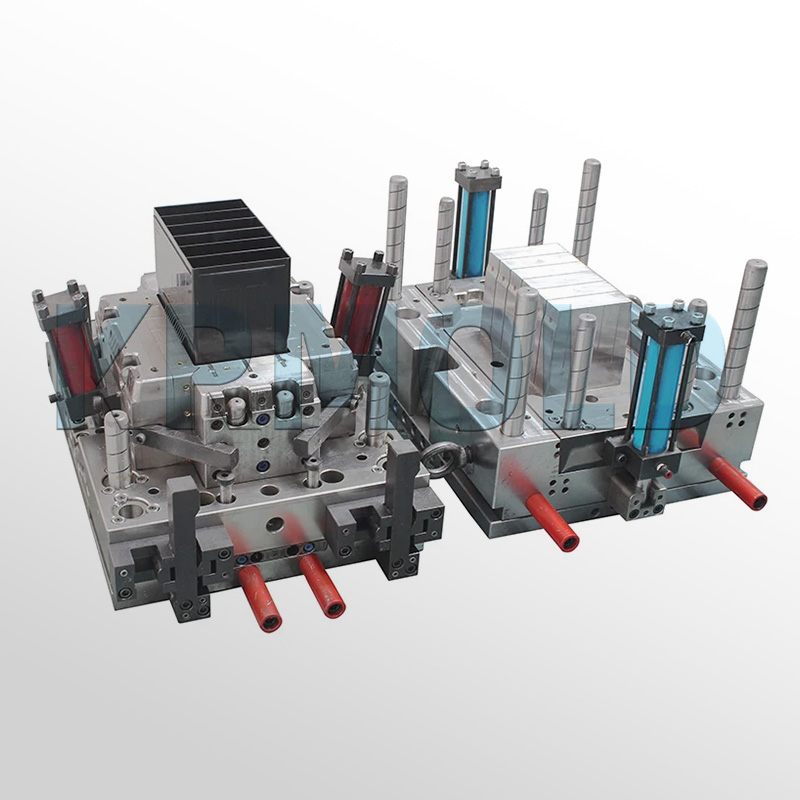

Пресс-формы КРМОЛД для литья пластиковых корпусов аккумуляторных батарей могут быть изготовлены по индивидуальному заказу в соответствии с требованиями заказчика, с различными характеристиками и стилями. Компания КРМОЛД обладает обширным опытом в проектировании и производстве широкого спектра пресс-форм для литья корпусов аккумуляторных батарей, охватывающих широкий диапазон размеров, от маленьких до больших. КРМОЛД также предлагает одно- и двухгнездные пресс-формы для удовлетворения различных потребностей клиентов.

Параметры литьевой формы для пластиковых корпусов аккумуляторных батарей

——

| Название формы | Пресс-форма для литья под давлением контейнеров для аккумуляторов |

| Размер продукта | 206*175*164 мм |

| Описание продукта | Аккумуляторный отсек 1 л |

| Полость пресс-формы | 1 Полость |

| Размер формы | 690*640*760 мм |

| Подходящая машина | СЕ-450Т |

| Материал пресс-формы | Н13 |

| Система литья под давлением | 7-точечный горячеканальный |

| Система извлечения пресс-формы | Нажимная пластина |

| Время цикла пресс-формы | 35S |

| Особенности пресс-формы | Хорошая система охлаждения, стабильное литье под давлением. |

| Жизнь плесени | 1 миллион |

Преимущества литья под давлением пластиковых корпусов аккумуляторов

——

1. Литейная форма для контейнера аккумуляторной батареи, соответствующая национальным стандартам

При проектировании пресс-форм для литья под давлением пластиковых корпусов аккумуляторных батарей компания КРМОЛД учитывает стандарты страны и региона заказчика и вносит местные корректировки. Такая гибкость гарантирует, что пресс-формы для литья под давлением пластиковых корпусов аккумуляторных батарей КРМОЛД не только соответствуют местным нормативным требованиям, но и эффективно снижают риски для клиентов КРМОЛД. КРМОЛД производит пресс-формы для литья под давлением пластиковых корпусов аккумуляторных батарей, соответствующие различным стандартам Японии, Европы и других регионов, включая НС40, N40/НС60, N50/НС70 и другие. Для клиентов с особыми производственными стандартами КРМОЛД будет рада предоставить соответствующие чертежи и информацию. КРМОЛД адаптируется к вашим потребностям, чтобы обеспечить точное и эффективное проектирование пресс-форм для литья под давлением пластиковых корпусов аккумуляторных батарей.

2. Широко применяемая литьевая форма для корпусов аккумуляторных батарей

Пресс-формы для литья корпусов аккумуляторных батарей КРМОЛД широко используются в различных отраслях, особенно в автомобильной, где спрос растёт. Пластиковые пресс-формы для литья корпусов аккумуляторных батарей КРМОЛД идеально подходят для широкого спектра транспортных средств, будь то электромобили, электровелосипеды или электроскутеры. В связи с растущим интересом к экологичному транспорту во всём мире, популярность электромобилей стимулирует спрос на корпуса аккумуляторных батарей.

3. Высококачественные материалы для литья под давлением корпусов аккумуляторных батарей

КРМОЛД использует пластиковые материалы для корпусов аккумуляторных батарей, такие как полипропилен (ПП) и огнестойкий АБС, которые обеспечивают превосходную изоляцию и термостойкость. Эти материалы эффективно противостоят воздействиям окружающей среды, обеспечивая безопасность батареи и долговременную стабильность. КРМОЛД также придерживается строгих стандартов контроля толщины стенок при литье под давлением пластиковых корпусов аккумуляторных батарей, особенно для стальных материалов сердечника, используемых для сегментированных вставок. Такая конструкция не только увеличивает долговечность литьевой формы для контейнеров аккумуляторных батарей, но и обеспечивает общее качество продукции. КРМОЛД использует комплексную конструкцию горячеканальной системы в литьевой форме для пластиковых корпусов аккумуляторных батарей. Стратегически расположенное сопло горячеканальной системы обеспечивает однородность температуры во время процесса литья под давлением, тем самым избегая проблем с качеством, вызванных колебаниями температуры. Эта сложная конструкция позволяет литьевой форме для контейнеров аккумуляторных батарей КРМОЛД поддерживать превосходный баланс впрыска во время процесса литья под давлением, гарантируя качество каждого корпуса аккумуляторных батарей.

4. Расширенный анализ течения литья под давлением для литья корпусов аккумуляторных батарей

Компания КРМОЛД проводит подробный анализ процесса литья под давлением, чтобы гарантировать рациональность и эффективность конструкции пресс-формы для литья пластиковых корпусов аккумуляторных батарей. Этот анализ позволяет КРМОЛД выявлять потенциальные проблемы и вносить упреждающие коррективы, чтобы избежать ненужных производственных потерь. КРМОЛД также оптимизирует конструкцию системы охлаждения пресс-формы для литья корпусов аккумуляторных батарей. Эффективная система охлаждения может значительно сократить производственные циклы и повысить эффективность производства. При проектировании пресс-формы для литья пластиковых корпусов аккумуляторных батарей КРМОЛД уделяет внимание не только качеству литья под давлением, но и последующим производственным процессам, обеспечивая стабильность и эффективность на протяжении всей производственной цепочки.

Почему стоит выбрать КРМОЛД для литья под давлением контейнеров для аккумуляторных батарей?

——

1. Профессиональная команда

Компания КРМОЛД специализируется на разработке и производстве пресс-форм для литья под давлением пластиковых корпусов аккумуляторных батарей. В КРМОЛД работают десятки опытных инженеров. Эти инженеры обладают обширным академическим образованием и опытом в разработке, проектировании и производстве пресс-форм для литья под давлением корпусов аккумуляторных батарей, что позволяет им быстро реагировать на потребности рынка и предлагать оптимизированные решения.

Будь то крупномасштабные проекты или мелкосерийное производство, КРМОЛД обеспечивает эффективное и стабильное обслуживание для удовлетворения разнообразных потребностей своих клиентов.

2. Эффективные производственные мощности

В настоящее время компания КРМОЛД располагает современными производственными мощностями, включая цеха прототипирования и литья под давлением, а также лабораторию контроля качества, отвечающую высоким стандартам. Это позволяет КРМОЛД эффективно работать на всех этапах проектирования, производства и испытаний. КРМОЛД стремится к постоянной оптимизации производственных процессов для повышения эффективности и снижения затрат.

3. Оборудование для современной обработки

Компания КРМОЛД оснащена рядом передовых технологических систем и прецизионного оборудования, включая координатно-измерительные машины (КИМ), станки с ЧПУ, низкоскоростные проволочно-вырезные станки и электроэрозионные станки. Это оборудование значительно повышает точность обработки пресс-форм и эффективность производства.

Используя передовые технологии обработки, КРМОЛД может сократить производственные циклы, соблюдая при этом высокие стандарты качества.

Процесс изготовления литьевой формы для контейнеров аккумуляторных батарей

——

-Проектирование: Контейнер для батареи проектируется с использованием программного обеспечения САПР с учетом таких факторов, как размер, форма и толщина материала.

-Выбор материала: выбираются пластиковые материалы с превосходной химической стойкостью и механическими свойствами.

-Конструкция пресс-формы: полость пресс-формы, сердечник и литники спроектированы таким образом, чтобы обеспечить надлежащее заполнение и охлаждение пресс-формы для литья аккумуляторного контейнера пластиковым материалом.

-Изготовление пресс-форм: пресс-форма изготавливается с использованием таких методов, как обработка на станке с ЧПУ, электроэрозионная обработка или литье.

-Литье под давлением: форма для литья пластикового корпуса аккумуляторной батареи устанавливается в литьевую машину, и пластиковые гранулы впрыскиваются в полость формы под высоким давлением.

-Охлаждение и выталкивание: после затвердевания пластика литьевая форма контейнера аккумуляторной батареи открывается, и вновь отлитый корпус аккумуляторной батареи выталкивается.

-Подрезка и отделка: извлеченный корпус батареи подрезается, чтобы обеспечить его соответствие стандартам.

-Контроль качества: Корпус аккумулятора проверяется на соответствие спецификациям.

Советы по приобретению пресс-формы для литья пластиковых корпусов аккумуляторов

——

●Узнайте о литье под давлением корпусов аккумуляторных батарей: получите полное представление о различных типах литья под давлением корпусов аккумуляторных батарей из пластика и областях их применения.

● Изучите поставщиков пресс-форм: выбирайте надежных поставщиков, чтобы гарантировать качество продукции.

●Уделяйте первостепенное внимание качеству литья под давлением для корпусов аккумуляторных батарей: высококачественные литьевые формы для корпусов аккумуляторных батарей из пластика повышают эффективность производства и качество продукции.

●Сравнение цен: гарантируя качество, сравнивайте цены у разных поставщиков.

●Подумайте о послепродажной поддержке: высококачественное послепродажное обслуживание обеспечивает гарантию дальнейшего использования.

Ключевые моменты технологии литья под давлением пластиковых корпусов аккумуляторных батарей

——

● Проанализируйте процесс литья изделия, структуру пресс-формы для литья под давлением пластиковых корпусов аккумуляторных батарей и производственный процесс, чтобы обеспечить срок службы пресс-формы более 500 000 циклов. Разработайте полную конструкцию пресс-формы и заготовок, а также определите требования к сборке и процессу литья под давлением.

● Избегайте дефектов внешнего вида пластиковой детали и структуры литья под давлением контейнера аккумуляторной батареи.

●Убедитесь, что внешняя поверхность литьевой формы для пластикового корпуса аккумулятора не имеет ржавчины, следов ударов и других дефектов.

●Обеспечение защиты от ржавчины и предотвращения ее появления во время транспортировки литьевого формования контейнеров для аккумуляторных батарей.

● Предоставьте соответствующую информацию о расходных материалах, чтобы гарантировать целостность литья под давлением пластикового корпуса аккумуляторной батареи при доставке.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).