Что такое литьевые формы для изготовления пластиковых деталей автомобильных стоек?

——

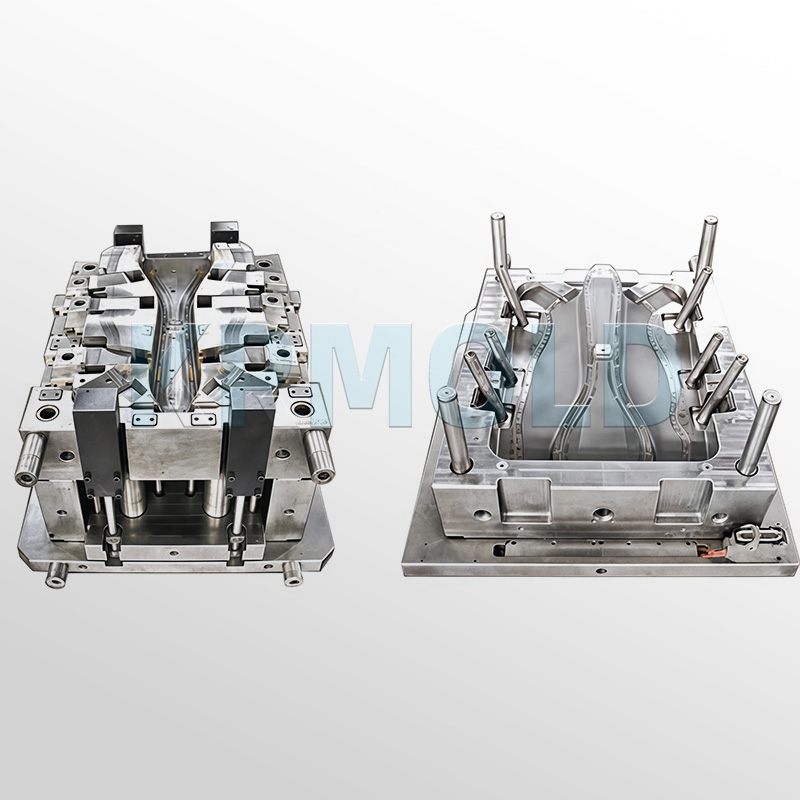

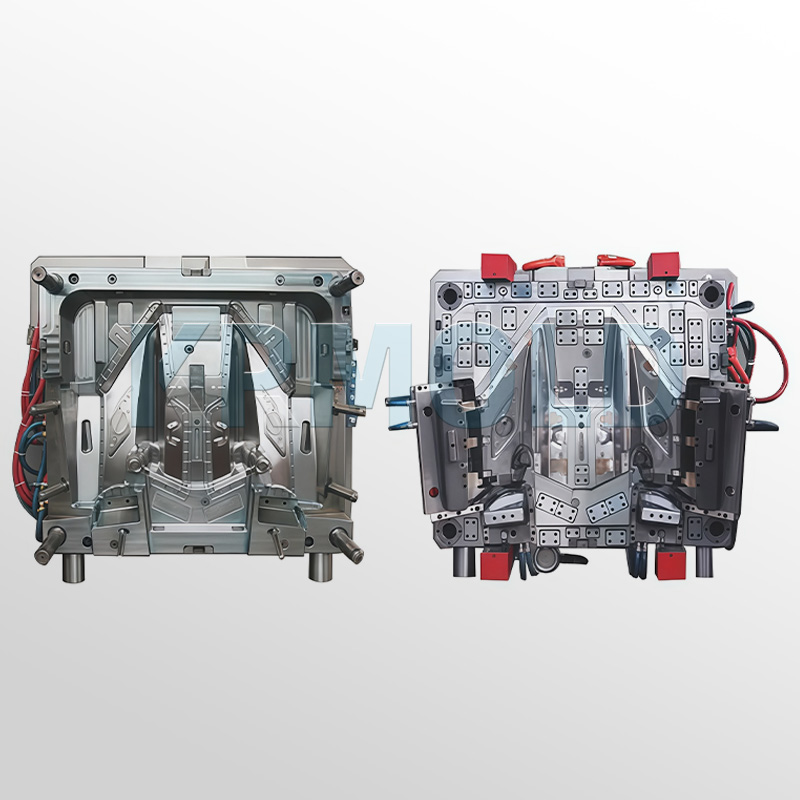

Пресс-формы КРМОЛД для литья пластиковых стоек кузова – это высокоточные пресс-формы, специально разработанные для изготовления автомобильных стоек. Эти пресс-формы используются для изготовления таких автомобильных компонентов, как пластиковые передние, средние и задние стойки кузова, которые выполняют важную опорную и стабилизирующую функцию в раме автомобиля. Они поглощают ударную нагрузку, обеспечивая безопасность пассажиров, создавая прочную основу для дверей, окон и крыши.

Производство и проектирование литьевых форм для пластиковых автомобильных стоек имеют решающее значение для обеспечения соответствия изготовленных стоек высоким требованиям к форме, прочности и однородности. Высококачественные литьевые формы для автомобильных стоек обеспечивают водителю превосходное качество вождения, не только повышая безопасность автомобиля, но и улучшая его аэродинамику и внешний вид.

Пластиковая литьевая форма для автомобильных стоек общего назначения

——

| Предметы | Описание |

| Сердечник формы | DIN2312,2738,2344,718,S136,8407,НАК80,СКД61,H13 и т. д. |

| Твердость стали | 46~56 ХРК |

| Стандарт пресс-формы | ХАСКО,ДМЭ,МОЙСБУРГЕР,JIS,Китайский стандарт ЛКМ |

| Основание пресс-формы | Стандарт ЛКМ&ХАСКО&ДМЭ (пластина A,B 1730,2311,2312,P20) |

| Полость | Одиночный/Мульти |

| Бегун | Горячий/холодный литник |

| Максимальный размер формы | 1500*1500 мм |

| Поверхность плесени | EDM / Высокая полировка и текстура |

| Пластиковый материал | ПП, ПК, ПС, ПЭ, ПЭТ, ПОМ, ПА, ПУ, ПВХ, АБС, УПС, ПММА и т. д. |

| Жизнь плесени | 300 000–1 000 000 выстрелов |

| Спецификация | Зависит от требований заказчика. |

| Обработка поверхности | Полировка,текстура,покраска,трафаретная печать,проект под ключ |

| Горячеканальная форма | ДМЭ, ХАСКО, ЮДО и т. д. |

| Холодный литник пресс-формы | точечные ворота, боковые ворота, подворотни, туннельные ворота, банановые ворота, прямые ворота и т. д. |

| Горячая обработка пресс-форм | закалка, азотирование, отпуск и т. д. |

| Поверхностная обработка детали | Печать логотипа, Текстура, Полировка, Покраска, Хромирование |

| Система охлаждения пресс-формы | водяное охлаждение или охлаждение бериллиевой бронзой и т. д. |

Преимущества литья под давлением автомобильных стоек

——

1. Прочное литье под давлением пластиковых деталей стоек автомобиля Высококачественные литьевые формы для автомобильных стоек отличаются исключительной прочностью. Эти пластиковые литьевые формы для деталей автомобильных стоек, прошедшие тщательные испытания и оптимизированные по конструкции, сохраняют превосходные эксплуатационные характеристики даже при частом использовании. Износостойкие материалы и передовые технологии производства гарантируют, что литьевые формы для автомобильных стоек выдерживают износ и повреждения в процессе производства, что исключает необходимость частой замены пресс-форм и экономит время и деньги клиентов.

2. Высокая эффективность производства литьевых форм для автомобильных стоек Используя пресс-формы КРМОЛД для литья под давлением пластиковых деталей автомобильных стоек, клиенты могут значительно повысить эффективность производства. В то время как изготовление традиционных пресс-форм занимает часы или даже дни, пресс-формы КРМОЛД позволяют быстро изготавливать несколько стоек. Высокая эффективность производства позволяет клиентам реализовывать больше проектов, увеличивая общий доход. |  |

3. Точность и постоянство литья под давлением автомобильных стоек Высококачественные литьевые формы для изготовления автомобильных стоек из пластика позволяют производить высокоточные автомобильные стойки. Эти стойки являются неотъемлемой частью конструкции автомобиля и требуют точных спецификаций для обеспечения идеальной совместимости с общей конструкцией автомобиля. Пресс-формы для литья автомобильных стоек КРМОЛД тщательно проектируются с учетом каждой детали, чтобы гарантировать единообразие размеров, формы и качества поверхности каждой изготовленной стойки. Эта точность достигается благодаря передовым технологиям производства и высококачественным материалам. Например, технология обработки на станках с числовым программным управлением (ЧПУ) широко используется при литье под давлением пластиковых деталей автомобильных стоек, обеспечивая крайне малые допуски для каждой формы. Качество конечной продукции стабильно высокое, соответствует отраслевым стандартам или превосходит их, помогая автопроизводителям снизить процент брака и потери на доработку, тем самым экономя время и деньги.

4. Повышение качества продукции для литья под давлением автомобильных стоек Высококачественные литьевые формы для изготовления автомобильных стоек из пластика не только обеспечивают структурную устойчивость и гладкую поверхность стоек, но и значительно улучшают внешний вид автомобиля. Гладкая поверхность автомобильных стоек способствует снижению шума от ветра и улучшению аэродинамических характеристик, что особенно важно для повышения комфорта вождения. Более того, тщательно продуманная конструкция гарантирует правильную установку и функционирование компонентов, что существенно влияет на безопасность и эксплуатационные характеристики автомобиля. Например, качественно выполненная стойка кузова лучше поддерживает двери и крышу, тем самым повышая общую устойчивость и безопасность автомобиля. |  |

Введение в автомобильные стойки

——

Внутреннее пространство автомобиля поддерживается тремя опорами: передней (A), средней (B) и задней (C). Передняя (A) стойка расположена между лобовым стеклом и передней дверью, соединяя зеркала заднего вида; средняя (B) стойка расположена между одной из дверей; а задняя (C) стойка расположена между задним боковым стеклом и задним ветровым стеклом. Некоторые внедорожники и автомобили с удлиненной колесной базой также имеют заднюю (D) стойку для дополнительной структурной прочности.

Каждая стойка тщательно спроектирована с учётом её уникальных конструктивных особенностей и общих эксплуатационных требований. Например, угол наклона, материал и ширина передней стойки напрямую влияют на сопротивление воздуха, вес автомобиля и слепые зоны. Чрезмерно тяжёлые материалы увеличивают общую массу автомобиля, слишком малый угол наклона может увеличить сопротивление воздуха, а слишком широкая стойка может расширить слепые зоны водителя — все эти факторы необходимо учитывать при проектировании.

Кроме того, эти стойки должны быть достаточно прочными, чтобы обеспечить достаточную защиту пассажиров в случае опрокидывания или столкновения. Поэтому качество и эксплуатационные характеристики литьевых форм для автомобильных стоек КРМОЛД напрямую влияют на безопасность и надежность стоек.

Процесс изготовления литьевых форм для автомобильных стоек

——

1. Подготовка процессуальных документов

Изготовление пресс-форм для литья пластиковых деталей автомобильных стоек начинается с подготовки подробной технологической документации. Эта документация включает в себя спецификации процесса обработки деталей для литья под давлением автомобильных стоек, этапы сборки, спецификации сырья и закупаемых деталей. Инженеры КРМОЛД полностью изучат конструкцию, принцип работы и особые требования к пресс-форме для литья пластиковых деталей автомобильных стоек и разработают соответствующую подробную технологическую документацию для обеспечения бесперебойного производственного процесса.

2. Проектирование и технологическая подготовка вспомогательных инструментов

Проектирование и подготовка вспомогательного инструмента являются неотъемлемыми этапами процесса литья под давлением и сборки автомобильных стоек. Этот вспомогательный инструмент (или вторичный инструмент) представляет собой специализированное оборудование, используемое для повышения эффективности и качества литья под давлением пластиковых деталей автомобильных стоек. Инженеры КРМОЛД отвечают за проектирование и программирование этого инструмента для обеспечения его качества и эффективности. К числу наиболее часто используемых инструментов относятся нестандартные развёртки, фрезы, шаблоны для контурного контроля и нестандартные калибры. Качество этого инструмента напрямую влияет на производственный процесс литья под давлением автомобильных стоек и качество конечного продукта.

3. Решение технических проблем

В процессе обработки и сборки литьевых форм для изготовления пластиковых стоек автомобиля неизбежно возникают вопросы, связанные с технологией, качеством и управлением производством. Инженеры КРМОЛД играют ключевую роль в этом процессе, интерпретируя технологическую документацию, предоставляя технические рекомендации и корректируя технологические планы и методы в соответствии с фактическими условиями для обеспечения бесперебойного производства литьевых форм для автомобильных стоек.

4. Участие в испытаниях и квалификации

Послесборочные испытания и испытания под давлением являются важнейшими этапами обеспечения качества литьевых форм для пластиковых стоек автомобиля. Инженеры и другие сотрудники КРМОЛД анализируют технические проблемы посредством серии испытаний и испытаний под давлением, предлагают решения и в конечном итоге определяют технический статус литьевой формы для автомобильных стоек. Этот этап не только является ключевым этапом производства литьевых форм для пластиковых стоек автомобиля, но и гарантирует соответствие конечного продукта стандартам.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).