Спецификация литьевой формы для автомобильных крыльев

——

| Основа формы | ЛКМ, ХАСКО, ДМЭ и т.д. |

| Материал полости/сердечника пресс-формы | P20, H13, 2738, S136, 718 и т. д. |

| Полость пресс-формы | Одинокий |

| Точность пресс-формы | ±0,01-0,05 мм |

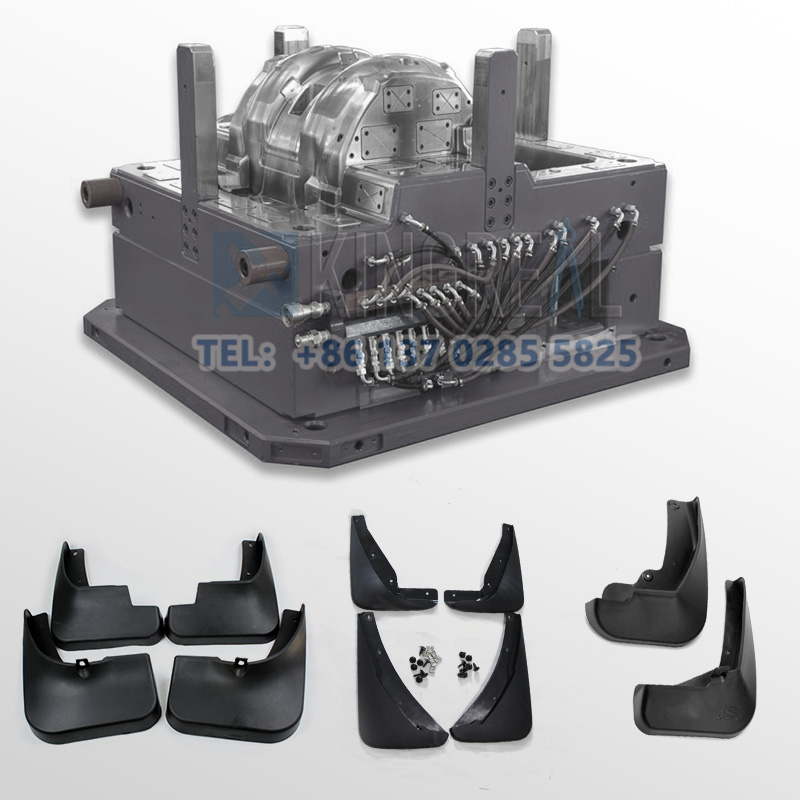

| Тип пресс-формы | Форма семейная 1+1, холодноканальная |

| Сталь для формовки | 718H |

| Размер формы | 245×183мм |

| Срок службы пресс-формы | 50К раз |

| Ворота | Подводные ворота, боковые/краевые ворота |

| Точность крыльев автомобиля | ±0,1~0,5 мм |

| Пластиковый материал | АБС |

Краткое введение в литьевую форму для автомобильных крыльев

——

Пресс-формы для литья под давлением — это прецизионные производственные инструменты, предназначенные для массового производства пластиковых изделий путем впрыскивания различных типов расплавленного пластика в полости пресс-формы с последующим охлаждением и выталкиванием пластиковых изделий. Характеристики массового производства, такие как высокая точность и индивидуализация, делают пресс-формы для литья под давлением одним из важнейших производственных инструментов для внутренних и внешних пластиковых деталей автомобиля и могут удовлетворить производственные потребности в литье под давлением сырья, стойкого к высоким температурам, например, пресс-форм для литья автомобильных приборных панелей, дверных панелей автомобилей, пресс-форм для литья корпусов автомобильных аккумуляторов и пресс-форм для литья интерфейсов зарядки и других ключевых деталей.

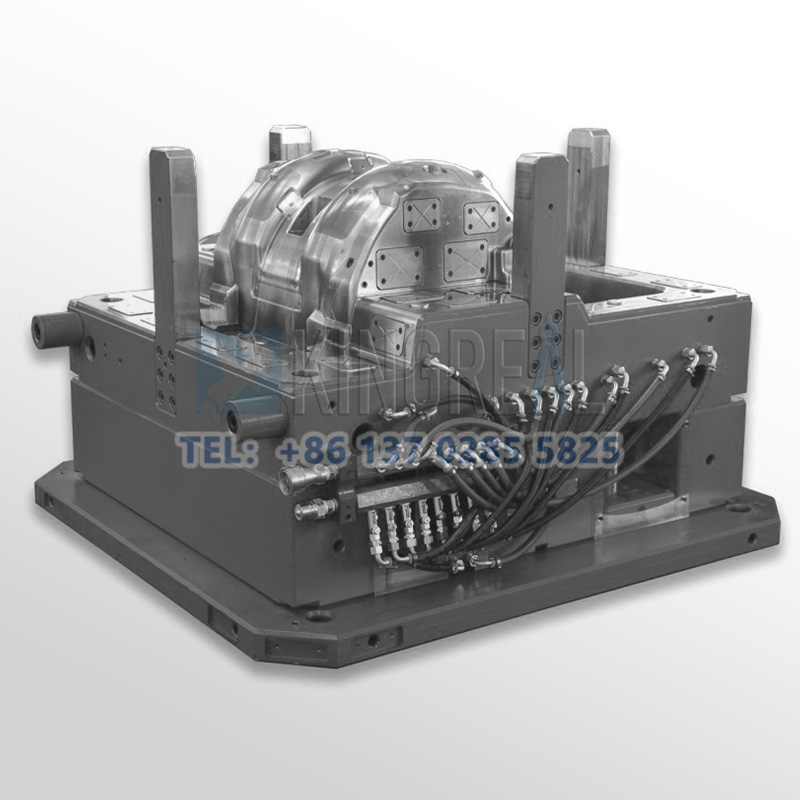

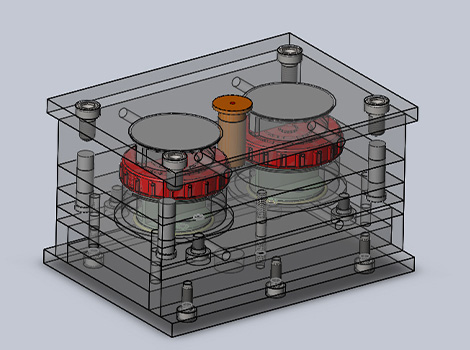

Пресс-форма для литья под давлением автомобильного крыла состоит из двух частей: подвижной формы (сердечника) и неподвижной формы (полости), которые образуют полость и систему заливки при закрытии, и впрыскивают расплавленный пластик, такой как АБС или ПП, под высоким давлением, охлаждают и затвердевают, чтобы в итоге получить пластиковое крыло автомобиля. Вся обработка пресс-формы для литья под давлением автомобиля включает закрытие формы, впрыск клея, а затем процесс формования, который очень сложен и запутан. Вся обработка пресс-формы для литья под давлением автомобиля включает этапы зажима, впрыска клея, удержания давления, охлаждения, открытия и подъема формы и т. д. Точность полостей пресс-формы для литья под давлением напрямую определяет точность и точность поверхности изделий из крыльев автомобиля.

Полость пресс-формы для литья под давлением автомобильных крыльев КРМОЛД имеет дифференцированную конструкцию толщины стенок, от традиционной толщины корпуса 2 мм до 1,5 мм, и в то же время локальная толщина увеличивается до 1,8-2,5 мм, чтобы обеспечить прочность литья под давлением. Дифференцированная конструкция КРМОЛД помогает пресс-форме для литья под давлением автомобильных крыльев производить продукцию с уменьшением веса более чем на 300 г, что соответствует потребностям развития автомобильной промышленности.

Процесс изготовления литьевой формы для автомобильных крыльев

——

Путем 3D-сканирования облачных данных об изделиях Машина Крыло, которые необходимо изготовить клиентам (точность может достигать 0,005 мм), мы выполняем оптимизацию структуры пресс-формы и планирование поверхностей разъема.

Путем анализа течения в литейной форме и проектирования теплового баланса завершается имитационная разработка литейной системы, а затем завершается разработка механизма выталкивания и извлечения стержня.

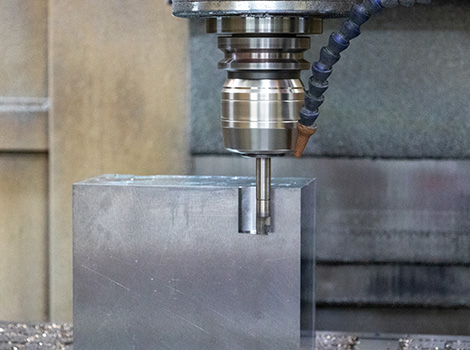

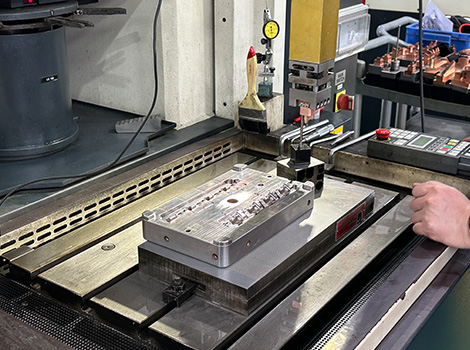

Выберите предварительно закаленную сталь P20 или H13 в качестве сырья для полости и сердечника литьевой формы для автомобильного крыла, выполните черновую обработку на портальном фрезерном станке и полную обработку графитового электрода на электроэрозионной обработке после прецизионной обработки на 5-осевом ЧПУ-станке. Наконец, процесс ультразвуковой полировки завершается в прецизионной зоне литьевой формы.

Компания КРМОЛД имеет полный процесс контроля качества с профессиональной командой инспекторов качества и передовым двухмерным и трехмерным оборудованием для контроля качества литьевых форм, производимых для клиентов на заводе, для завершения двухмерных и трехмерных испытаний оборудования и пробной модификации форм в процессе производства.

Проектирование технологии литья под давлением

——

1. Система литья форм для автомобильных крыльев: горячеканальная система с клапанным затвором для снижения отходов литников и улучшения баланса заполнения.

2. Конструкция полости пресс-формы для пластиковых расширителей крыльев автомобиля: дифференцированная толщина стенок (1,5–2,5 мм) в сочетании с расположением ребер обеспечивает баланс между малым весом (снижение веса на 300 г/изделие) и прочностью конструкции.

3. Индекс текучести расплава (МФО) для пресс-формы для автомобильных крыльев: 20–25 г/10 мин для АБС, 30–35 г/10 мин для ПП (испытание при 230 ℃/2,16 кг) для обеспечения текучести и механических свойств.

4. Анализ течения пресс-формы для литья автомобильных крыльев (Форма-поток): моделирование скорости заполнения ≥ 95%, прогнозирование положения линии сварного шва (Сварка Линия) и оптимизация посредством корректировки структуры пресс-формы.

5. Контроль коробления литьевой формы для автомобильных крыльев: допуск охлаждения ±0,3 мм/м для уменьшения деформации, вызванной термическим напряжением.

6. Устранение пузырьков в пресс-форме для литья под давлением автомобильных крыльев: скорость впрыска контролируется в 3 этапа (быстро-медленно-быстро), конструкция резервуара с вакуумной вентиляцией, пористость ≤ 0,5%.

Особенность литьевой формы для автомобильных крыльев

——

1.Снижение экономической эффективности за счет облегченной конструкции

Литьевая форма для автомобильных крыльев может эффективно снизить вес автомобильных литьевых деталей за счет оптимизации топологии и технологии армирования стекловолокном, что может помочь снизить вес всего автомобиля на 4–6 кг и повысить топливную экономичность на 2–3%.

Автомобильные литьевые формы за счет конструкции горячеканальной системы, помогающей сократить отходы холодноканальных литников, могут стать обычной для автомобильного производства пресс-форм ежегодной экономией затрат на сырье в размере 15–20 миллионов долларов США.

2. Увеличение срока службы литьевых форм для автомобильных крыльев

Пресс-форма для литья под давлением автомобильного крыла изготавливается на 5-осевом обрабатывающем центре с рычажным механизмом, окончательное тестирование пресс-формы на КИМ соответствует уровню ИСО 2768-мК, допуск полости пресс-формы ±0,02 мм.

Для литья под давлением автомобильных крыльев используется сталь СКД61 (ЧРК 48-52) с покрытием ПВД, что снижает скорость износа на 60% и помогает увеличить срок службы формы с 30 тыс. до 120 тыс. раз.

3. Совместимость материалов для литья под давлением автомобильных крыльев

Литьевая форма для автомобильных крыльев поддерживает сплав АБС/ПК, армированный длинным стекловолокном полипропилен (ЛФТ-ПП, длина волокна 10-25 мм) с температурой тепловой деформации (HDT) до 140℃ (ИСО 75). Предварительно смешанные формулы УФ-стабилизатора и антиоксиданта для литьевой формы также прошли стандартное испытание на старение ксеноновой лампы САЕ J2527 в течение 2000 часов.

О КРМОЛД

—

Компания КРМОЛД специализируется на проектировании и производстве точных пресс-форм, имея производственную команду из более чем 200 профессиональных техников, техническую группу НИОКР из более чем 30 инженеров и команду полного цикла обслуживания, охватывающую предпродажные консультации и послепродажное обслуживание, предоставляя комплексные услуги, начиная от проектирования пресс-форм, точной обработки и заканчивая литьем под давлением.

КРМОЛД Форма оснащен первоклассным международным оборудованием, таким как обрабатывающие центры с ЧПУ, прецизионный электроискровой станок Макино (Япония), проволочно-вырезной станок Шадик (Япония), литьевой пресс Тошиба (Япония) и другим производственным оборудованием известных отечественных и международных брендов, что позволяет достигать точности обработки ± 0,002 мм и удовлетворять потребности различных высокоточных литьевых форм для пластмасс.

Часто задаваемые вопросы: как получить расценки на индивидуальные литьевые формы?

——

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).