Спецификация литьевой формы для бампера автомобиля

——

| Основа пресс-формы | ЛКМ, ХАСКО, ДМЭ |

| Материал пресс-формы | P20,S136,718 и т.д. |

| Материалы продукции | ПК, ПП, АБС, ППС, ПЭ и т.д. |

| Твёрдость стали | HRC28 - HRC60 |

| Обработка стали | Закалка / Азотирование / Нагрев и т.д. |

| Форма-канал | Горячий/холодный литник |

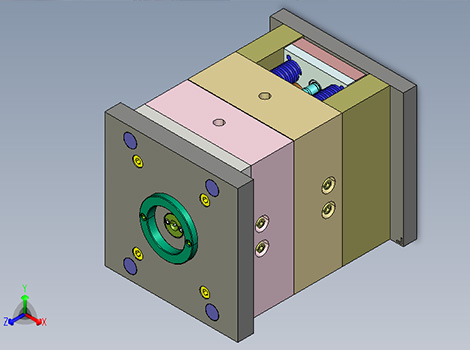

| Программное обеспечение для пресс-форм | САПР.КАМ.ПРОЕ.УГ и т.д. |

| Жизнь плесени | 50К раз |

| Тип ворот Размер продукции | Боковые ворота, вспомогательные ворота, точечные ворота, краевые ворота и т. д. |

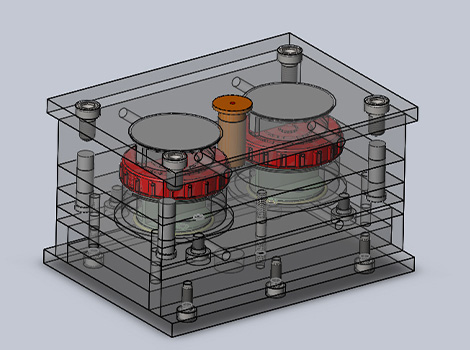

| Полость пресс-формы | Однополостной / Многополостной |

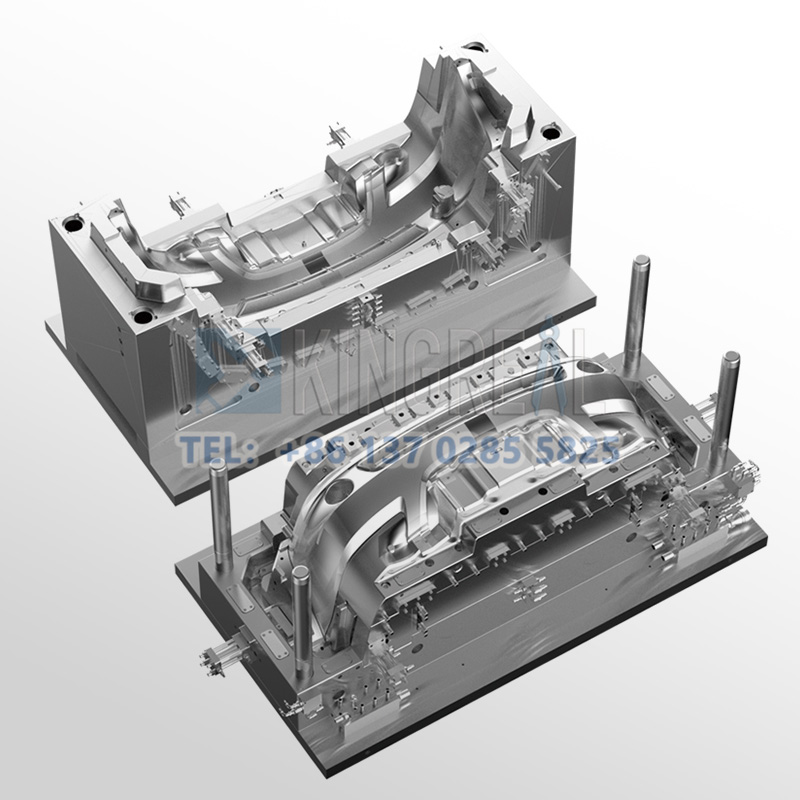

Описание пресс-формы для литья пластикового бампера

——

Передний бампер автомобиля является одной из важнейших частей внешнего вида автомобиля, для обеспечения достаточной прочности и жесткости, и в то же время для достижения реализации собственного легкого веса необходимо принять пластик, обычно известный как литье под давлением пластикового бампера. КРМОЛД, как профессиональный производитель литьевых форм, в соответствии с производственными потребностями заказчика для проектирования пресс-форм, изготовления и тестирования всего процесса модификации производственных услуг, которые помогают клиентам автомобильной промышленности завершить ряд решений по проектированию литьевых форм для автомобильных бамперов, а оптимизация системы охлаждения совершила большой прорыв. КРМОЛД, как профессиональный производитель литьевых форм, способен проектировать и производить весь процесс производственных услуг в соответствии с производственными требованиями заказчика, включая помощь клиентам в автомобильной промышленности в многократном завершении проектирования решений по литьевым формам для автомобильных бамперов и совершении больших прорывов в проектировании структуры пресс-формы и оптимизации системы охлаждения.

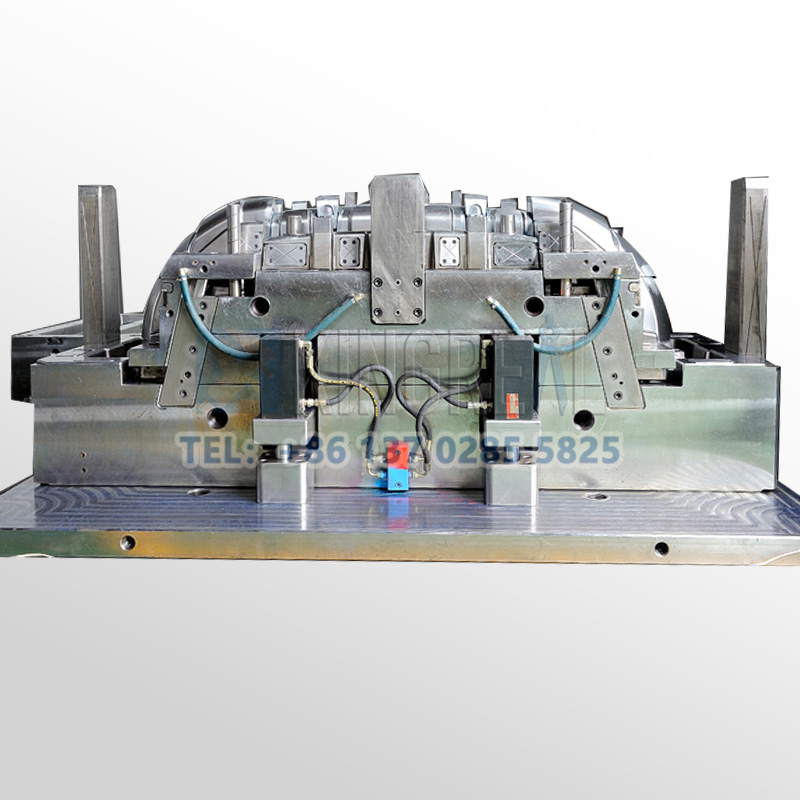

Пресс-форма для литья бампера автомобиля - это специальный инструмент, предназначенный для массового производства бампера автомобиля, посредством высокотемпературного расплавленного пластика, впрыскиваемого в полость формы, охлаждения и формования, чтобы получить детали бампера в соответствии с требованиями дизайна. Сырье для пресс-формы для литья бампера из пластика КРМОЛД обычно используется в предварительно закаленной стали (например, 1.2738, P20), нержавеющей стали (S136), твердостью ЧРК 30-50, чтобы гарантировать, что твердость не слишком высока, и твердость не слишком высока, и твердость не слишком высока. Твердость ЧРК 30-50 обеспечивает износостойкость и длительный срок службы и может быть адаптирована к процессу литья под давлением растворения, впрыска и охлаждения различного сырья для изделий из бампера автомобиля, такого как материалы на основе полипропилена, термопластичные полиолефины и армированные стекловолокном материалы.

Конструктивная особенность формы автомобильного бампера

——

★Характеристики пластиковых деталей для литья бампера автомобиля:

1. Сложная форма, большие размеры, толщина стенки сравнительно небольшая, относится к крупным тонкостенным литым деталям.

2. В деталях имеется много отверстий и арматурных стержней, а сопротивление течению расплава при литье под давлением велико.

3. На внутренней стороне формованной детали имеются три перевернутые пряжки, и извлечь сердечник в боковом направлении в каждом месте очень сложно.

"В соответствии с фактическими характеристиками формы для автомобильного бампера, КРМОЛД применяет передовую технологию внутренней поверхности разъема при проектировании и производстве формы для литья под давлением пластикового бампера и проектирует канавку для отвода воздуха и канавку для предотвращения попадания воздуха, чтобы адаптироваться к большому количеству сквозных отверстий в форме для автомобильного бампера, некоторые из которых также имеют большую площадь. Система заливки формы для автомобильного бампера использует интегрированную систему горячих литников для управления открытием и закрытием восьми горячих сопел с помощью привода надцилиндра, что позволяет достичь идеального результата без следов плавления на поверхности формованных деталей. дддххх

★Общий эффект дизайна формы для автомобильного бампера:

1. Форма для изготовления бампера автомобиля использует технологию внутреннего разъема, которая обеспечивает красивый внешний вид отформованных деталей.

2. В литьевой форме для бампера автомобиля используется вторичная структура вытягивания сердечника «Сложный Наклонный Вершина», которая решает проблему бокового вытягивания сердечника в сложных деталях формованных деталей.

3. В пресс-форме для литья бампера автомобиля используется система литья под давлением с восьмиточечным игольчатым клапаном и последовательным клапаном, которая решает проблему заполнения расплавом больших тонкостенных формованных деталей.

4. Пресс-форма для бампера автомобиля использует гидравлическое давление в качестве силы системы извлечения из формы, что решает проблему большого усилия извлечения из формы и сложного сброса толкающих деталей.

Процесс производства пресс-форм для автомобильных бамперов

——

Процесс литья под давлением с использованием газа (ГАИМ)

В пресс-форме для бампера автомобиля используется процесс литья под давлением с помощью газа (ГАИМ), который позволяет впрыскивать фиксированное количество расплавленного пластика (например, ПП, АБС и т. д.) в полость пресс-формы, а объем заполнения контролируется на уровне 75% -99,9%, при этом часть пространства остается для инфильтрации газа. Объемная усадка толстостенной области заполняется давлением удержания газа, что решает проблему следов усадки на поверхности бампера, а полая конструкция пресс-формы для бампера автомобиля снижает количество используемого материала (экономия 8% -15%) и повышает жесткость и устойчивость к деформации арматуры.

Процесс литья под давлением MuCell

Авто бампер Форма использует процесс MuCell для впрыскивания сверхкритического азота (N₂) или углекислого газа (СО₂) в расплав для образования однофазной жидкой смеси. После впрыскивания расплава в форму перепад давления запускает диффузию газа в ядро, образуя однородную структуру с закрытыми ячейками диаметром 1-100 мкм. Внутренняя часть бампера имеет структуру «сэндвич» (плотная оболочка + пенопластовое ядро), и Авто бампер Форма способен реализовать ячеистую структуру с помощью процесса MuCell, что значительно снижает вес бампера при сохранении его механических свойств (например, ударопрочности).

Почему стоит выбрать нас?

——

1. Комплексное обслуживание полного цикла

Мы предоставляем полный спектр услуг: от интеграции требований, проектирования и изготовления пресс-форм до поставки и послепродажного обслуживания.

Техническая группа глубоко вовлечена в этап проектирования продукта клиента, оптимизируя структуру пресс-формы и проектируя чертежи пресс-формы с помощью программного обеспечения для анализа потока пресс-формы (например, Автодеск Молдфлоу, UGNX). Оснащена импортным ЧПУ, проволочно-резательным станком Шадик, зеркальным разрядным оборудованием и другим прецизионным обрабатывающим оборудованием для достижения точности ±0,02 мм;

У нас есть крупномасштабный интеллектуальный цех для поддержки вторичной обработки, такой как шелкография, сварка, распыление и т. д. Мы строго соблюдаем систему качества ISO13485 и IATF16949; при этом мы предоставляем бесплатную транспортировку, регулярное техническое обслуживание пресс-форм и гарантийное обслуживание сроком на один год.

2. Предоставление услуг по модификации литьевых форм на заводе-изготовителе.

Производственный цех оснащен литьевыми машинами известных отечественных и зарубежных марок, таких как Ниссей и Тошиба из Японии и т. д. Мы предоставляем клиентам услуги по заводскому испытанию пресс-форм, чтобы гарантировать качество и точность пресс-форм. Мы предоставляем отчет о проверке после испытания пресс-формы и помогаем клиентам регулировать параметры впрыска.

3. Богатый опыт в проектном производстве

Обслуживание более 20 отраслей, таких как медицина, автомобилестроение, 3C электроника и т. д. Случаи охватывают точные медицинские формы для приборов, автомобильные разъемы и другие сложные детали. Сотрудничающие бренды включают Форд, Мерседес-Бенц, BMW, Ауди и Большой Стена Мотор.

Команда инженеров с более чем 10-летним опытом работы предоставит рекомендации по оптимизации структуры продукта и контролю затрат.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).