Видео о литье под давлением автомобильных деталей

——

Введение в литье под давлением автомобильных деталей

——

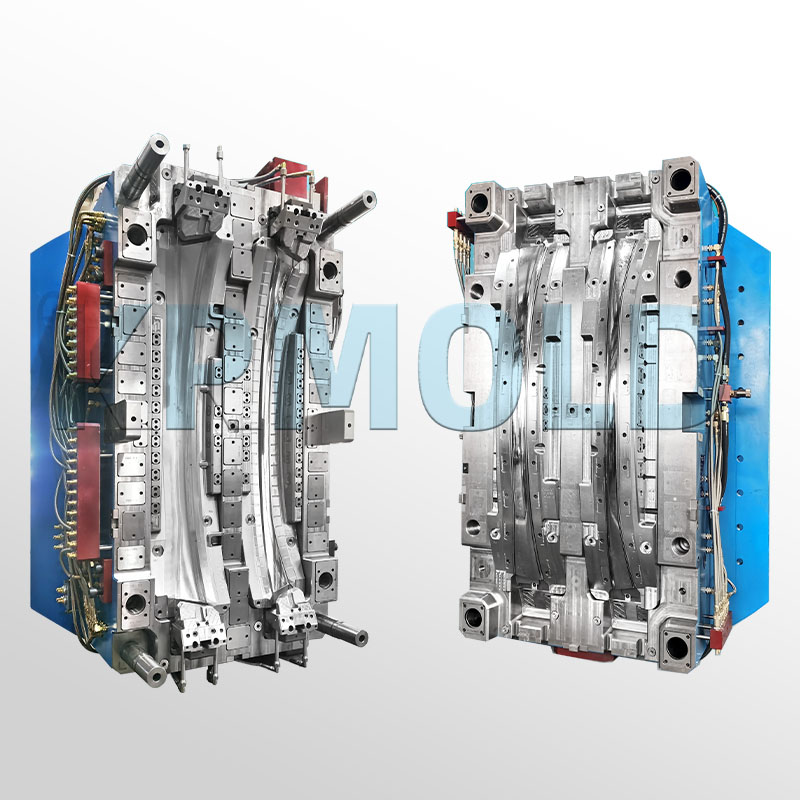

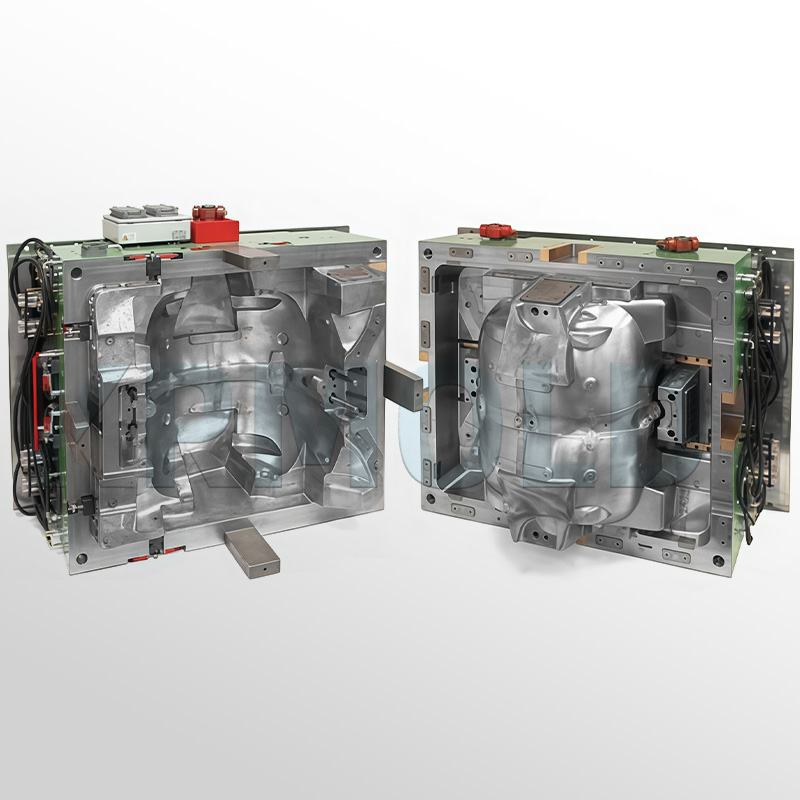

Пресс-формы для литья автомобильных деталей КРМОЛД эффективно производят различные детали, используемые в автомобильной промышленности. К ним относятся внутренние приборные панели, боковые панели, боковые панели для внедорожников, внутренние дверные панели, крыши, передние и задние бамперы, а также панели задней двери, в конечном итоге образуя целостную автомобильную систему. Пресс-формы для литья автомобильных деталей КРМОЛД значительно упрощают процесс производства для потребителей в автомобильной отрасли, позволяя производить пластиковые изделия, подходящие для автомобилей различных размеров и типов.

Компания КРМОЛД стремится создавать ценность для клиентов, тем самым повышая их конкурентоспособность на рынке, а также поставлять высококачественные литьевые формы для автомобильных компонентов. КРМОЛД стремится не только поставлять высококачественные литьевые формы для автомобильных деталей, но и создавать ценность для клиентов, тем самым повышая их конкурентоспособность на рынке. КРМОЛД придерживается высоких стандартов и точности при проектировании и производстве литьевых форм для автомобильных деталей.

Преимущества литья под давлением автомобильных деталей КРМОЛД

——

1. Высокая скорость производства литьевых форм для автомобильных деталей Пресс-формы для литья автомобильных деталей КРМОЛД известны своей высокой скоростью и эффективностью производства. Благодаря передовым производственным процессам и технологиям, пресс-формы КРМОЛД позволяют производить высокостабильные пластиковые изделия в короткие сроки. Используя пресс-формы для литья автомобильных деталей КРМОЛД, клиенты могут не только эффективно повысить производительность, но и значительно снизить производственные затраты.

2. Высококачественная литьевая форма для автомобильных деталей Высокие требования КРМОЛД к качеству литьевых форм для автомобильных деталей гарантируют производителям достижение выдающихся результатов благодаря соблюдению этих стандартов. Высокоточные литьевые формы для автомобильных деталей позволяют создавать детали одинаковой толщины, устраняя структурные дефекты, которые могли бы привести к проблемам в будущем. Строгий контроль допусков также гарантирует, что детали соответствуют отраслевым стандартам или превосходят их. Эта гарантия премиум-класса обеспечивает повторяемость характеристик каждого компонента, обеспечивая необходимую производителям надежность. |  |

3. Долговечность литьевых форм для автомобильных деталей В процессе литья под давлением инженеры КРМОЛД тщательно оценивают срок службы материалов, используемых в пресс-формах для автомобильных деталей. В результате они создают пресс-формы для литья автомобильных деталей, подходящие для высокопрочных полимеров, таких как АБС и полипропилен, предназначенных для экстремальных условий, характерных для автомобильной промышленности. С помощью пресс-форм КРМОЛД производятся прочные, устойчивые к перепадам температур и воздействию окружающей среды, устойчивые к изломам и долговечные пластиковые детали.

4. Гибкость проектирования литьевых форм для автомобильных деталей Компания КРМОЛД ставит индивидуальные потребности клиентов на первое место. КРМОЛД предлагает индивидуальные конструкции пресс-форм для литья автомобильных деталей по чертежам заказчика, гарантируя соответствие изготовленных деталей необходимым размерам и форме. Такая гибкость гарантирует изготовление изделий, отвечающих конкретным требованиям, а также предоставляет потребителям большую свободу творчества.

5. Универсальность для литья под давлением автомобильных деталей Пресс-формы КРМОЛД для литья автомобильных деталей обеспечивают исключительную универсальность. Пресс-формы КРМОЛД позволяют производить широкий ассортимент автомобильных деталей, включая элементы экстерьера, такие как решётки радиатора, накладки на бамперы и колёсные диски, а также отвечают требованиям дизайна интерьера. Пресс-формы КРМОЛД для литья автомобильных деталей эффективно и точно производят детали, отвечающие потребностям клиентов, будь то детали интерьера или экстерьера. |  |

Новые технологии КРМОЛД в производстве литьевых форм для автомобильных деталей

——

Поскольку спрос автомобильной промышленности на литьевые формы для автомобильных деталей продолжает расти, компания КРМОЛД продолжает исследовать и внедрять передовые технологии для повышения добавленной стоимости литьевых форм для автомобильных деталей, что позволяет им лучше удовлетворять потребности клиентов в производстве.

1. Технология последовательного управления горячеканальными системами с клапанами

Технология последовательного управления горячеканальными системами (SVG) — инновационная технология КРМОЛД. Благодаря использованию гидроцилиндров для управления последовательным впрыском эта технология эффективно устраняет косметические дефекты, возникающие при традиционном многоточечном литье под давлением, предотвращая такие дефекты, как следы сварки и воздушные карманы на деталях внутренней и внешней отделки автомобилей. Технология SVG не только сокращает длину потока и давление литья, но и играет важную роль в производстве деталей внутренней и внешней отделки автомобилей, где предъявляются высокие требования к внешнему виду, обеспечивая эстетичность и качество продукции.

2. Технология литья под низким давлением двухслойных автомобильных деталей

Технология литья под низким давлением двухслойных автомобильных деталей под давлением — это новый процесс литья под давлением, позволяющий формовать детали, которые традиционно упаковывались бы вручную, непосредственно в литьевой форме для автомобильных деталей за один этап. Эта технология использует литье под низким давлением, чтобы позволить пластику течь по ткани. Когда литьевая форма для автомобильных деталей открывается, ткань прикрепляется к передним штифтам формы. После того, как литьевая форма для автомобильных деталей закрывается, литье под давлением завершается, в результате чего изделие имеет особую мягкую тканевую поверхность после извлечения детали. Изделия, произведенные с использованием этой технологии, значительно улучшают декоративные свойства, тактильные ощущения и эстетику. Они широко используются в таких деталях, как рамки карманов для карт и стойки Азбука в автомобилях среднего и высшего класса.

3. Технология изготовления внутренних поверхностей разъема для литья под давлением автомобильных деталей

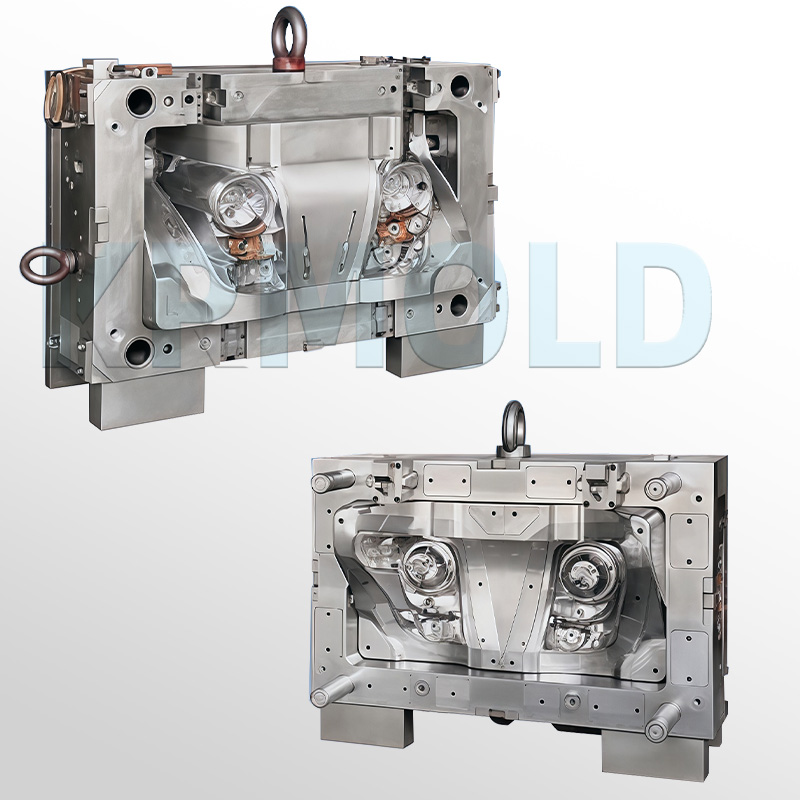

Компания КРМОЛД использует передовую технологию внутренней поверхности разъема при проектировании литьевых форм для автомобильных деталей. Преимущество этой технологии заключается в том, что линия разъема скрыта на невнешней поверхности бампера, что не влияет на внешний вид изделия после сборки. Помимо улучшения внешнего вида изделия, такая конструкция повышает общую структурную стабильность литьевой формы для автомобильных деталей, гарантируя превосходные эксплуатационные характеристики и внешний вид изготовленных деталей.

Пресс-формы для литья автомобильных деталей для материалов и применений

——

В литьевых формах для автомобильных деталей КРМОЛД используются разнообразные высокопроизводительные материалы, отвечающие требованиям к разнообразным деталям.

-АБС: Благодаря высокой прочности и долговечности он широко используется в приборных панелях, панелях и внешних деталях кузова.

-Полипропилен: широко известный своей превосходной усталостной прочностью, он идеально подходит для отделки салона, корпусов аккумуляторных батарей и бамперов.

-Поликарбонат: благодаря своей прозрачности и ударопрочности его обычно используют в рассеивателях фар и дверных ручках.

-Полиамид (нейлон): широко известный своей термостойкостью и прочностью, он часто используется в капотах двигателей и редукторах.

-Термопластичный полиуретан (ТПУ): широко известный своей эластичностью, он часто используется в гибких компонентах, таких как трубки и уплотнения.

Благодаря правильному выбору и применению материалов литьевые формы для автомобильных деталей КРМОЛД способны производить высококачественные, высокопроизводительные автомобильные детали, отвечающие разнообразным требованиям заказчиков.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).