Решение для литья под давлением автомобильного освещения

——

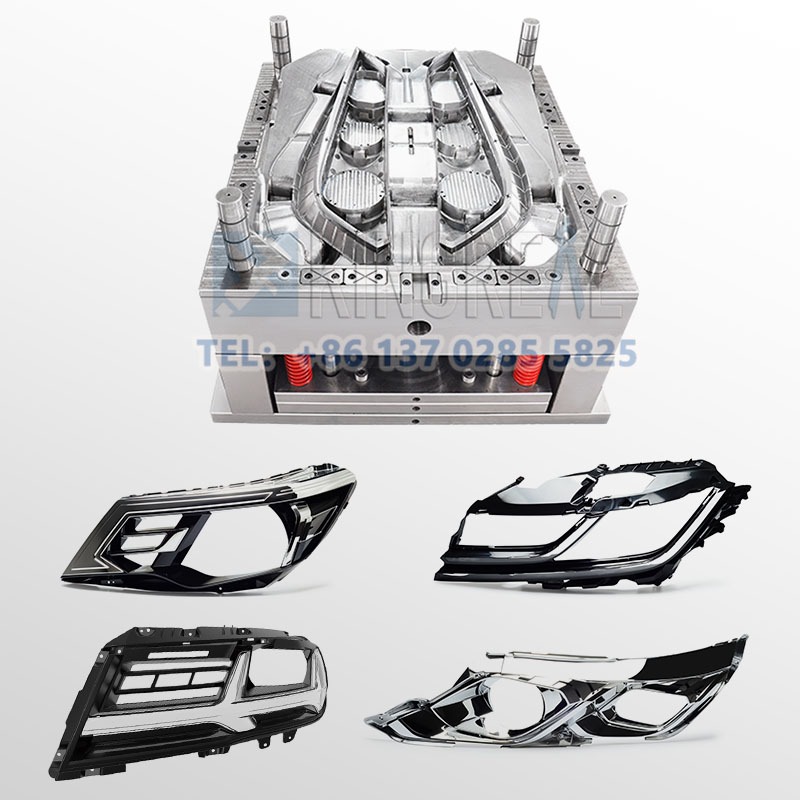

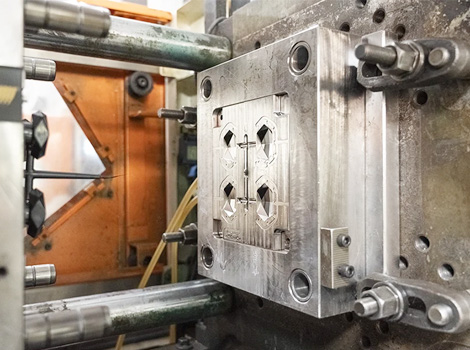

КРМОЛД предоставляет клиентам комплексные решения для литья под давлением автомобильных осветительных приборов. Обладая комплексными возможностями проектирования и производства, КРМОЛД предоставляет компаниям, занимающимся автомобильным освещением, высокоточные, долговечные (до 30 тыс. циклов) литьевые формы для удовлетворения потребностей клиентов в крупносерийной, высококачественной продукции автомобильного освещения.

В области автомобильного освещения литьевые формы для автомобильного освещения используются для производства пластиковых деталей со сложной структурой, таких как корпуса ламп, световодные ленты, линзы и т. д. Поскольку детали автомобильного освещения требуют очень высоких оптических свойств, литьевые формы должны гарантировать, что поверхности изделий будут гладкими и без пузырьков или деформаций, и у КРМОЛД есть профессиональная команда по производству и проектированию, которая предоставляет клиентам КРМОЛД есть профессиональная команда по производству и проектированию, которая предоставляет клиентам проектирование инструмента, создание инструмента и итерацию инструмента в соответствии со стандартным отраслевым производственным процессом, КРМОЛД стремится помочь клиентам предоставить комплексное производственное решение, чтобы стать долгосрочным партнером! усадка материала и скорость охлаждения позволяют избежать рассеивания света.

Специализированная разработка и производственные мощности для литьевых форм

——

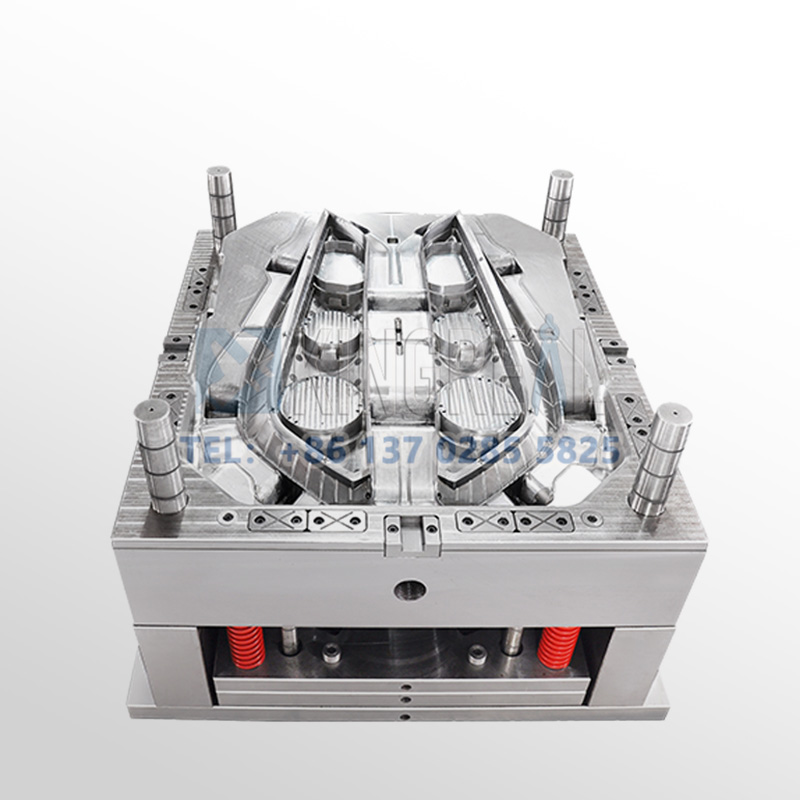

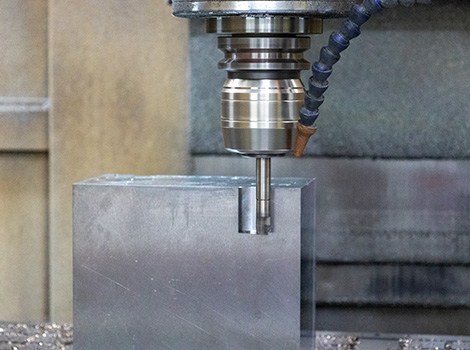

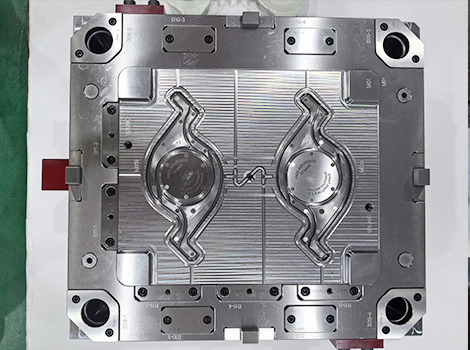

КРМОЛД использует Макино V33CNC и искровой станок КРАЙ при производстве литьевых форм для автомобильных светильников, реализуя интегральную обработку сердцевины формы (уменьшая количество стыков и фронтов партии), а шероховатость поверхности полости достигает Ра0,02 мкм или менее. Технология глубокого сверления отверстий реализует охлаждающий канал близко к поверхности формы, что сокращает время цикла формования на 15%.

Компания КРМОЛД также имеет совершенную систему контроля качества производства для литьевых форм для автомобильных осветительных приборов, применяя трехмерную измерительную систему (Шестиугольник) для проверки точности форм, чтобы гарантировать, что допуск на размер составляет ≤±0,005 мм. В то же время литьевые формы компании КРМОЛД прошли проверку качества по стандартам ИСО 9001 и ИАТФ 16949, а также была разработана стандартизированная технологическая документация от проектирования до поставки. Компания использует совместный подход с каждым заказчиком, чтобы гарантировать, что каждый проект достигает желаемых результатов.

Технические характеристики литьевой формы для автомобильного освещения

——

Литьевые формы для автомобильного освещения производят готовые детали с точностью размеров ± 0,3% - ± 0,5%, шероховатость поверхности (Ра) можно контролировать в диапазоне 0,8-1,6 мкм, а плотность близка к теоретическому значению более 95%. Это имеет решающее значение для прецизионных деталей автомобильного освещения (например, корпусов датчиков или крепежных деталей), что может снизить затраты на последующую обработку и повысить надежность.

Изготовление литьевых форм КРМОЛД может применяться к нержавеющей стали, титановым сплавам и т. д. Например, легкий вес титановых сплавов (всего 60% плотности стали) оптимизирует вес кронштейна или корпуса фары, сохраняя при этом высокую прочность. Кроме того, высокая термостойкость вольфрамовых сплавов может использоваться для компонентов освещения, требующих высокой термостойкости (например, светодиодные модули теплоотвода).

КРМОЛД разрабатывает литьевые формы для автомобильных светильников, подходящие для массового производства, с ресурсом одной формы до 300 000 циклов и коэффициентом использования материала почти 100%. В автомобильной светотехнической отрасли это может значительно снизить затраты на производство стандартизированных компонентов, таких как металлические зажимы и крепежные болты.

Спецификация литьевой формы для автомобильного освещения

——

| Ядро пресс-формы | DIN2312,2738,2344,718,S136,8407,НАК80,СКД61,H13 и т. д. |

| Стандарт пресс-формы | ХАСКО,ДМЭ,МОЙСБУРГЕР,JIS,Китайский стандарт ЛКМ |

| Полость пресс-формы | Одиночный/Мульти |

| Максимальный размер формы | 1500*1500 мм |

| Материал пресс-формы | H13,2190 ВАР,Смола,Пластик |

| Пластиковый материал | ПП, ПК, ПС, ПЭ, ПЭТ, ПОМ, ПА, ПУ, ПВХ, АБС, ПММА и т. д. |

| Жизнь плесени | 30К |

| Обработка поверхности | Полировка,текстура,покраска,трафаретная печать,проект под ключ |

СРаспространенные процессы литья под давлением

——

«Литье под давлением автомобильных осветительных приборов включает в себя различные типы процессов литья под давлением для удовлетворения различных индивидуальных производственных потребностей клиентов».

Ротационное или вращательное формование для обеспечения точного совмещения полостей между двумя впрысками, используется для компаундирования жестких структур (ПК/АБС) с эластомерными уплотнителями (ТПЭ), например, для производства абажуров, как прозрачных, так и матовых.

Литье под давлением с использованием газа

Процесс литья под давлением с помощью газа позволяет производить полые конструкции, такие как армирование автомобильных корпусов или скрытые конструкции воздуховодов, которые устраняют следы усадки и улучшают плоскостность поверхности. В этом процессе используется газ высокого давления для того, чтобы расплав полностью заполнял полость и создавал полую структуру внутри детали, одновременно уменьшая усадку и деформацию за счет удержания давления газа.

Применение литья под давлением пластиковых фар автомобиля

——

«Литьевые формы для автомобильных осветительных приборов используются в нескольких ключевых областях систем освещения транспортных средств».

Основные внешние блоки ламп

1. Фары (фары)

Формы для литья под давлением для фар используются для изготовления основных компонентов автомобильных фар, включая рассеиватели, декоративные рамки, корпуса и отражатели.

2. Задний фонарь

Формы для задних фонарей должны учитывать как функциональность, так и декор, например, с помощью технологии 3D-печати можно добиться моделирования сложной изогнутой поверхности, чтобы удовлетворить потребности в персонализации.

Другие наружные лампы

Противотуманные фары, указатели поворота, дневные ходовые огни

Формы для этих ламп необходимо адаптировать к пространству установки и требованиям к форме различных моделей.

Внутреннее освещение и функциональные лампы

Освещение салона, подсветка панели приборов

Формы для литья под давлением для изготовления световодов, абажуров и других компонентов с равномерным распределением света за счет высокопрозрачных материалов (например, ПММА) и точного текстурирования.

Часто задаваемые вопросы: Как получить расценки на индивидуальные литьевые формы?

——

1. Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография)

2. Необходимо предоставить 2D или 3D чертежи пластиковых деталей.

3. Укажите объем производства, требования к внешнему виду, нормы допусков и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).