Что такое литьевая форма для автомобильной приборной панели?

——

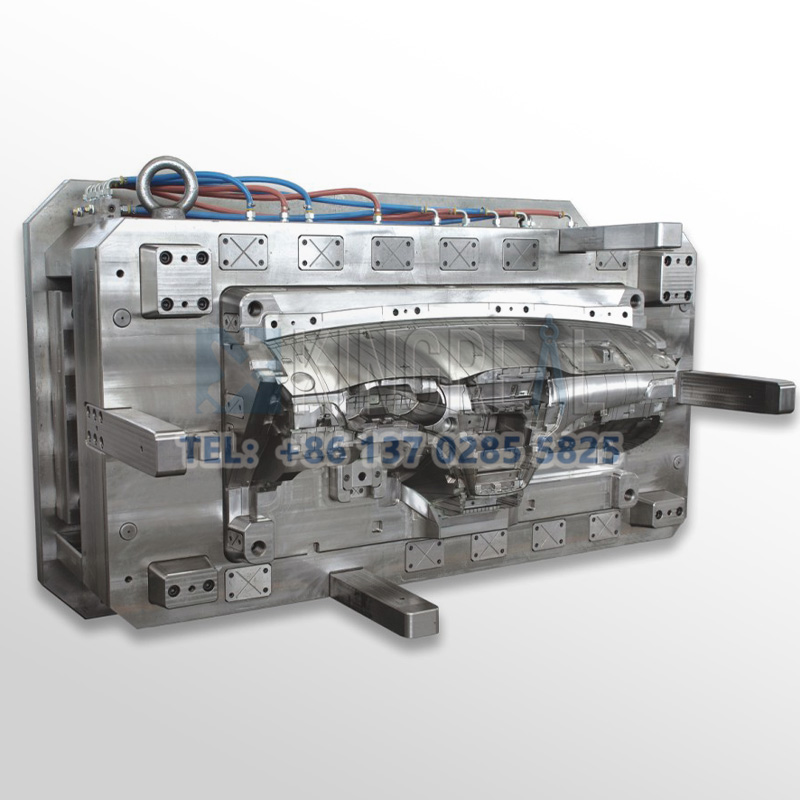

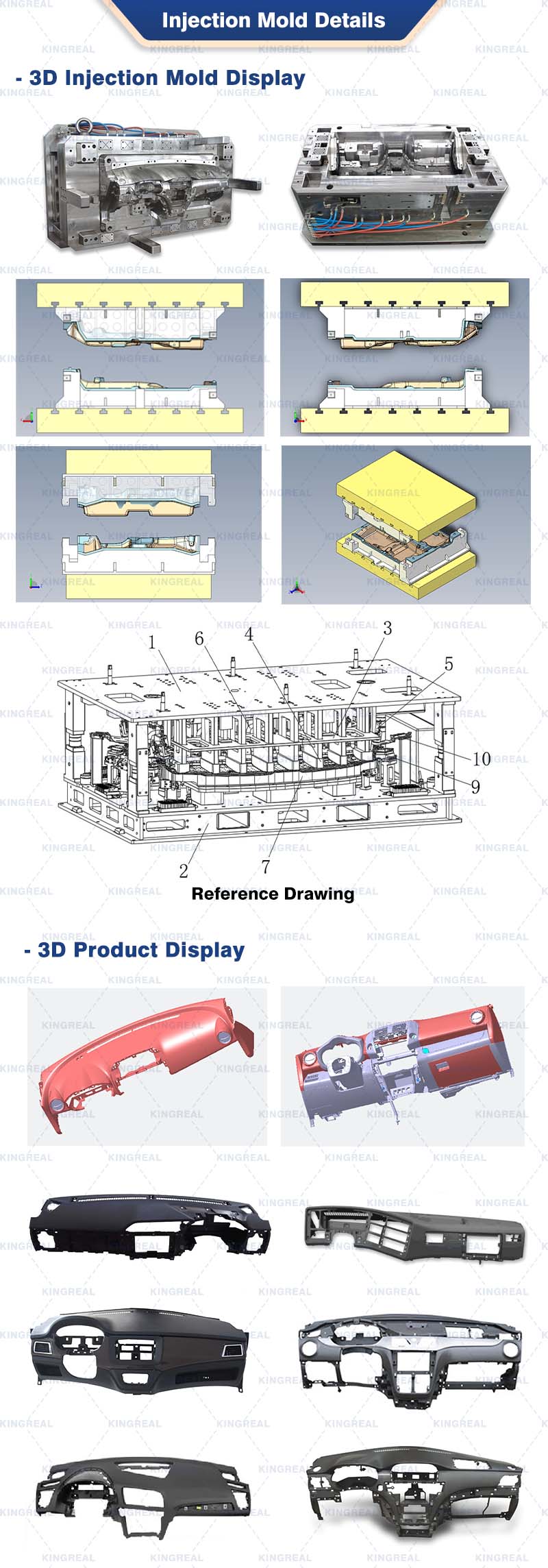

Пресс-форма для литья под давлением автомобильных приборных панелей КРМОЛД предназначена для производства изделий из автомобильных приборных панелей. При литье под давлением расплавленный пластик (такой как АБС, полипропилен и т. д.) заливается в полость формы, после охлаждения и отверждения формируется компонент приборной панели, соответствующий требованиям конструкции.

Литьевая форма для приборной панели автомобиля разработана для того, чтобы помочь производителям производить сложные, высокодопускные компоненты приборной панели автомобиля в больших объемах, гарантируя единообразие и качество в процессе массового производства. Она особенно подходит для автомобильных интерьеров, которые не только гладкие и стильные, но также долговечные и простые в обслуживании.

В автомобильной промышленности литьевые формы являются ключевыми инструментами для литья под давлением, обеспечивающими массовое производство приборных панелей. Например, корпус приборной панели, декоративные панели, отсеки для хранения и другие компоненты производятся с помощью таких форм. Поскольку автомобили требуют высокого уровня безопасности и эстетики, формы должны гарантировать, что изделия не будут иметь усадочных следов и заусенцев и будут иметь стабильные размеры.

В то же время автомобильные приборные панели часто содержат изогнутые поверхности, отверстия для кнопок, вентиляционные отверстия и другие тонкие конструкции, поэтому формы должны проектироваться с высокой степенью точности.

Спецификация литьевой формы

——

Тип литьевой формы | Автомобильная литьевая форма |

Тип стали для пресс-формы | П20 |

Основа формы | S50c |

Полость пресс-формы | 1 Полость |

Размер литьевой формы | 2710x1890x1700мм |

Вес литьевой формы | 34.5Т |

Обработка поверхности пресс-формы | Полировка. Травление. Текстура и т.д. |

Толщина стенки пластикового изделия | 2,5 мм |

Форма Shrinkag | 0,42% |

Допуск формования | ±0,02 ММ |

Материал для обработки пресс-форм | Пресс-формы из нескольких материалов ПП/АБС/ПК+АБС |

Форма Лиф | 500 000+ раз в жизни. |

Коммуникации по литью под давлением

——

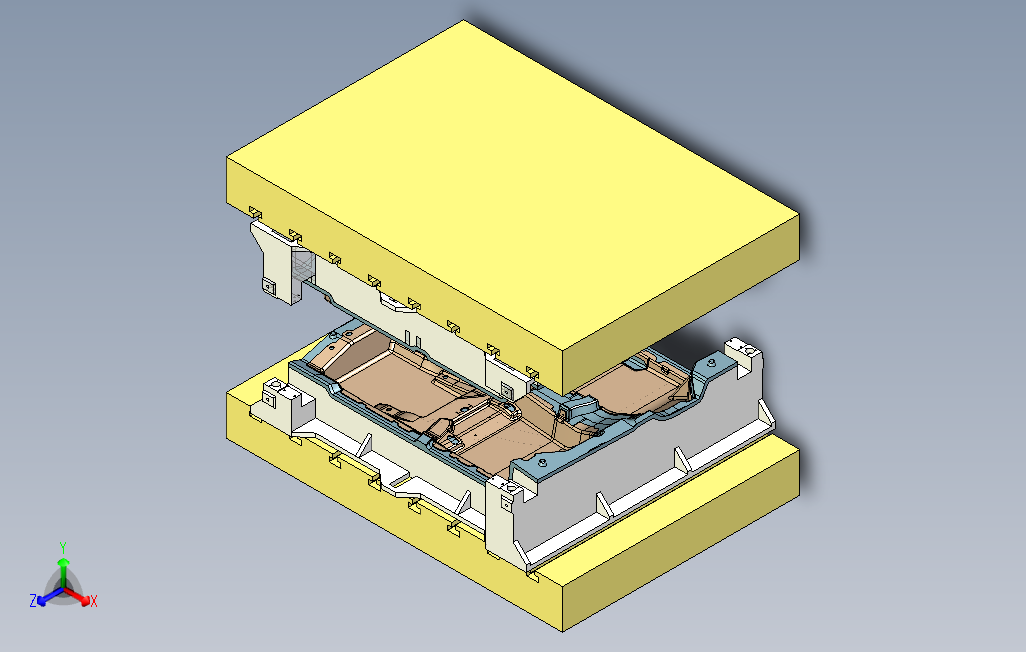

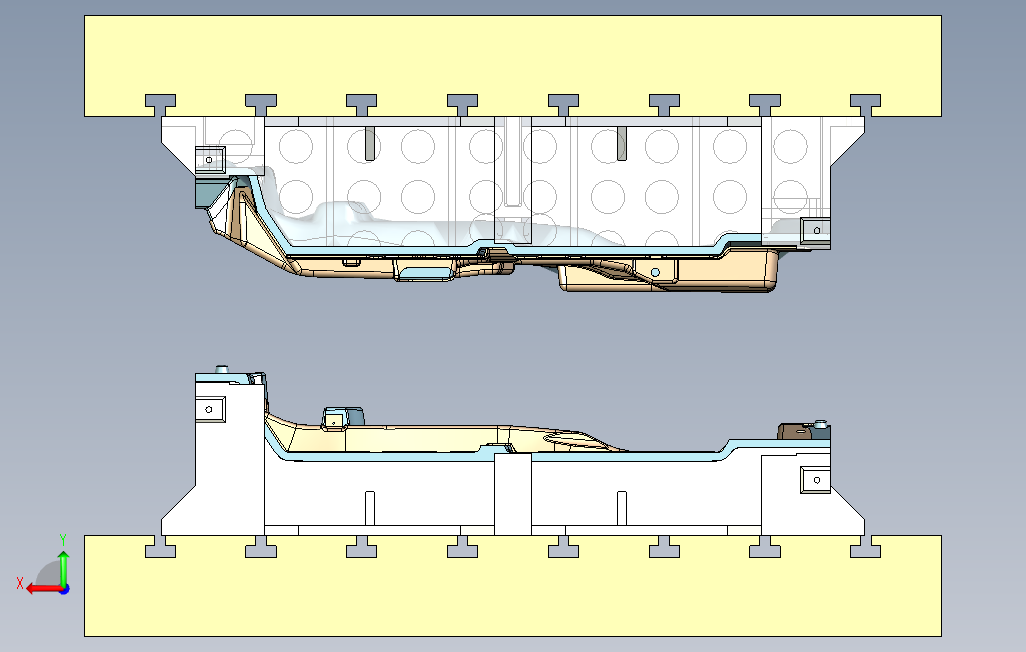

1. Ядро

2. Полость

3. Ползунки

4. Выталкивающие штифты

5. Охлаждающий канал

6. Материалы форм: P20、H13

Проектирование и производство автомобильных литьевых форм

——

Пресс-формы для автомобильных приборных панелей часто включают нерегулярные поверхности разъема, несколько слайдеров и конструкцию верхнего блока, которые необходимо оптимизировать путем моделирования в соответствии со свойствами материала (такими как усадка, коэффициент упругой деформации) и температурой формования. Это также гарантирует, что схема охлаждающей воды в пресс-форме для литья под давлением является разумной, принимая во внимание быстрое формование и однородность температуры, а также избегая деформации или выхода из строя пресс-формы из-за термического напряжения.

КРМОЛД использует технологию точной обработки (например, ЧПУ, Электронная танцевальная музыка) для обеспечения допуска ключевых компонентов, и в то же время выполняется обработка поверхности (например, азотирование, гальванопокрытие) на основных компонентах для повышения износостойкости и срока службы. Стальные материалы (например, предварительно закаленная сталь или коррозионно-стойкая сталь) выбираются в соответствии со сроком службы пресс-формы, а индивидуальный выбор материала осуществляется на основе характеристик материала для литья под давлением (например, АБС, ПК/АБС).

Используйте износостойкие и высокоточные компоненты (например, марки ХАСКО или ДМЭ) для стандартных деталей, чтобы обеспечить стабильность работы пресс-формы. Контролируйте температуру впрыска, давление и время выдержки, оптимизируйте скорость заполнения и скорость охлаждения, чтобы уменьшить образование пузырьков, усадочных следов и других дефектов. Комбинации параметров необходимо проверять с помощью экспериментов ДОУ, чтобы гарантировать постоянство формования.

Почему стоит выбрать литье под давлением для приборной панели автомобиля?

——

1. Формовочные машины с ЧПУ обеспечивают изготовление литьевых форм с жесткими допусками и высокой точностью, что позволяет деталям идеально вписываться в узлы.

2. Литье под давлением идеально подходит для массового производства и является предпочтительным методом изготовления крупных партий деталей салона автомобиля.

3. Гибкость материалов: для изготовления внутренних компонентов можно использовать широкий спектр материалов, включая ударопрочные пластики и композиты, что обеспечивает максимальную долговечность и эстетичность.

4. Индивидуализация. Литье под давлением обеспечивает гибкость дизайна — от текстурирования до окраски, позволяя производителям создавать уникальные и функциональные детали.

5. Сокращение трудозатрат и сроков выполнения заказа. После создания формы производственный процесс становится максимально автоматизированным, что снижает трудозатраты и сроки выполнения заказа.

6. Экономическая эффективность, массовое производство и сокращение отходов материала делают литье под давлением экономически выгодным решением для деталей салона автомобиля.

Распространенные процессы производства литьевых форм для автомобильных приборных панелей

——

1.Традиционное литье под давлением (КИМ)

Сфера применения: производство корпуса приборной панели, каркаса и других базовых конструкций.

Ключевые моменты проектирования пресс-формы:

Для повышения эффективности используется многополостная конструкция, но необходимо сбалансировать распределение литников (например, веерный литник или скрытый литник), чтобы избежать проблем с линией сплавления.

Система охлаждения должна быть оптимизирована для толстостенных участков (например, стоек крепления приборной панели), чтобы предотвратить появление усадочных следов и деформаций.

2.Литье под давлением с использованием газа (ГАМ)

Функция: Впрыскивание азота для формирования полого канала уменьшает количество используемого материала и увеличивает жесткость детали. Уменьшает вес более чем на 30% и уменьшает внутреннее напряжение, подходит для больших балок приборной панели.

Пункты по проектированию пресс-формы:

Необходимо заранее установить газовые иглы в форме и спроектировать путь потока газа (например, распределение вдоль арматуры).

Поверхность полости должна быть тщательно отполирована, чтобы избежать дефектов поверхности, вызванных просачиванием газа.

3.Двухстадийное / Многоцветное литье (Двухстадийное / Многоцветное литье)

Применение: Изготовление деталей с интегрированными твердыми и мягкими материалами или разного цвета (например, отделка приборной панели в сочетании с подложкой). Одновременное формование мягких на ощупь участков на поверхности приборной панели (покрытие ТПЭ) и твердой подложке (ПК/АБС).

Пункты по проектированию пресс-формы:

Используйте конструкцию ротационной или каскадной пресс-формы для осуществления последовательного литья под давлением нескольких материалов.

Необходимо точно контролировать разницу в усадке различных материалов, чтобы избежать отслоения интерфейса.

О КРМОЛД

——

Компания КРМОЛД специализируется на проектировании и производстве точных пресс-форм, имея производственную команду из более чем 200 профессиональных техников, техническую группу НИОКР из более чем 30 инженеров и команду полного цикла обслуживания, охватывающую предпродажные консультации и послепродажное обслуживание, предоставляя комплексные услуги, начиная от проектирования пресс-форм, точной обработки и заканчивая литьем под давлением.

Компания КРМОЛД оснащена первоклассным международным оборудованием, таким как обрабатывающие центры с ЧПУ, прецизионные электроискровые станки Макино (Япония), проволочно-вырезные станки Шадик (Япония), литьевые машины Тошиба (Япония) и другим производственным оборудованием известных отечественных и международных брендов, что позволяет достигать точности обработки ± 0,002 мм и удовлетворять потребности различных высокоточных пресс-форм для литья пластмасс под давлением.

Будучи долгосрочным поставщиком пресс-форм для Форд, Мерседес-Бенц, BMW и других компаний из списка Удача 500, компания КРМОЛД поставила более 500 комплектов пресс-форм для автомобильных осветительных приборов, деталей интерьера и других совместных проектов. КРМОЛД производит пресс-формы для литья под давлением для автомобильной промышленности, медицинской промышленности, мебельной промышленности, промышленности бытовой электроники и т. д.

Компания КРМОЛД стремится предоставлять клиентам комплексные производственные решения, от проектирования и производства до послепродажного обслуживания, чтобы помочь клиентам решить производственные потребности, а клиентам — достичь долгосрочного сотрудничества и дружеских отношений.

Часто задаваемые вопросы

——

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).