Решение для изготовления плесени на автомобильном зеркале заднего вида

——

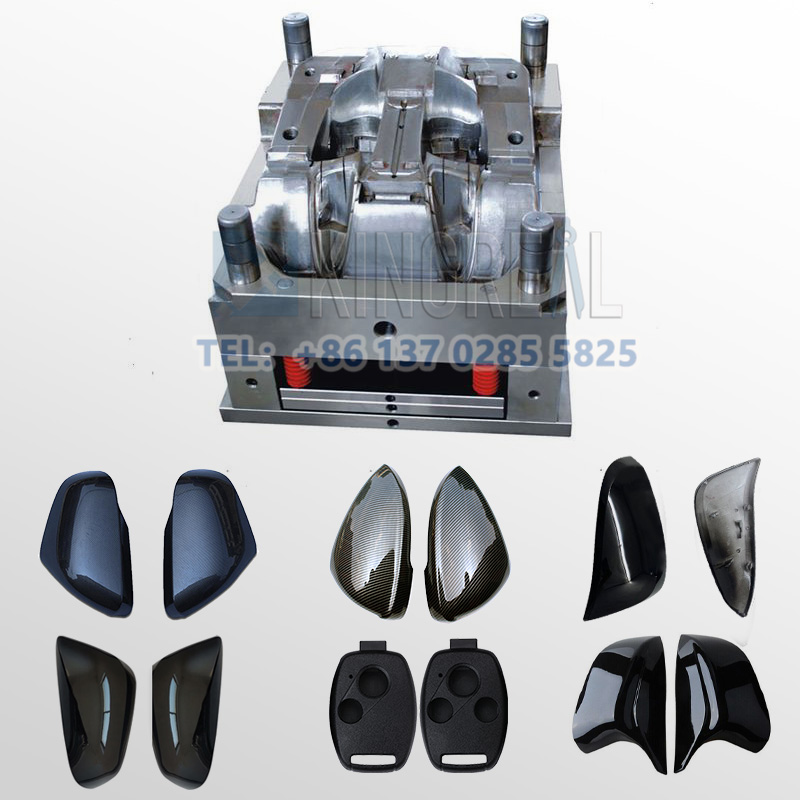

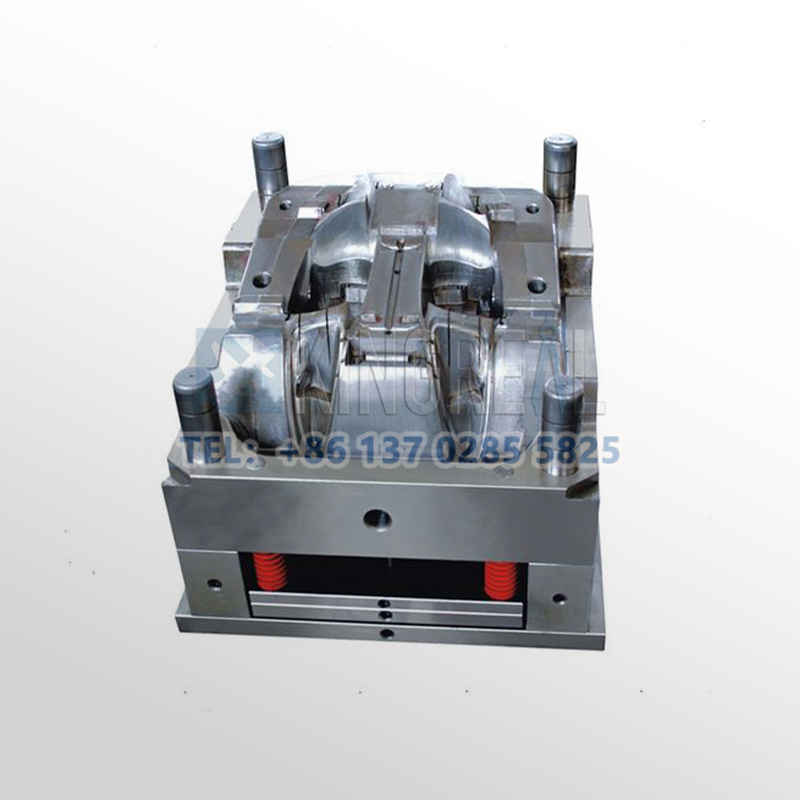

КРМОЛД предлагает комплексное решение для изготовления форм автомобильных зеркал заднего вида для массового производства корпусов автомобильных зеркал, рам и связанных с ними компонентов. Форма для изготовления форм автомобильных зеркал заднего вида адаптирована к обтекаемым изогнутым поверхностям и аэродинамическому дизайну процесса формования корпуса. Форма для изготовления форм автомобильных зеркал заднего вида подходит для обтекаемых изогнутых поверхностей и аэродинамического дизайна и может завершить процесс формования корпуса, а также поддерживает встраивание или резервирование позиций крепления для таких компонентов, как поворотники, камеры, нагревательные элементы и т. д., а также обработку глянцевой кожи, текстуры кожи, покрытия и других эффектов внешнего вида.

Компания КРМОЛД стремится удовлетворять особые потребности автомобильной промышленности, поставляя точные и прочные формы для производства зеркал для различных транспортных средств. Формы для автомобильных зеркал КРМОЛД тщательно изготавливаются с использованием передовых технологий и высококачественных материалов, что обеспечивает превосходную производительность и долговечность, со сроком службы 20–30 тыс. раз.

Услуга по обработке пресс-форм для автомобильных зеркал заднего вида

——

3D-моделирование и чертеж САПР, в соответствии с внешними размерами зеркала, характеристиками материала (например, АБС или АСА) и функциональными требованиями, 3D-моделирование и проектирование поверхности разъема, чтобы гарантировать, что направление извлечения из формы является разумным и чтобы уменьшить воздействие перевернутой конструкции.

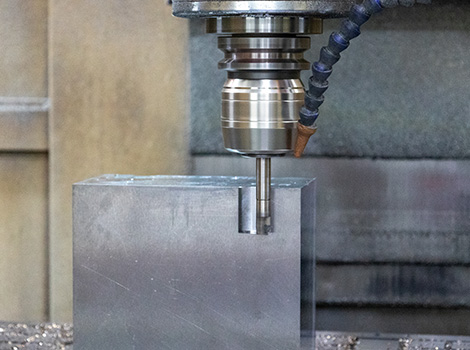

Обычно используемые стали для пресс-форм включают НАК800 (высокая износостойкость) и 2344 (предварительно закаленная), твердость подвижной и неподвижной пресс-форм должна быть дифференцирована, чтобы продлить срок службы конструкции, использование механической обработки (ЧПУ), электроэрозионной обработки (ЭЭО) и резки проволокой и других методов для обработки сложной структуры наклонной верхней части, скользящего блока и т. д., чтобы гарантировать точность области изгиба

Проверьте размерную точность формы и степень соответствия действия механизма вытягивания сердечника через пробную форму и используйте координатно-измерительную машину (КИМ) для проверки ключевых деталей. Отрегулируйте схему контура охлаждающей воды или оптимизируйте параметр давления выдержки для таких проблем, как коробление и деформация, следы сплавления и т. д.

Особенность конструкции пресс-формы автомобильного зеркала заднего вида

——

1. Анализ структуры и проектирование поверхности разъема

Поверхность разъема литьевых форм должна быть установлена на самом большом контуре, чтобы обеспечить плавное извлечение из формы и уменьшить влияние линий внешнего вида на эстетику продукта. Например, корпуса автомобильных зеркал заднего вида в основном представляют собой обтекаемые изогнутые поверхности, а поверхность разъема обычно проектируется вдоль самого большого контура поверхности, чтобы избежать обнажения линии разъема.

Зеркальные оболочки часто имеют более одной пряжки (например, внешняя сторона большой площади пряжки, внутренняя сторона нескольких пряжек), необходимость в механизме извлечения сердечника слайдера и наклонного верхнего механизма извлечения сердечника для достижения извлечения из формы. Внешняя боковая пряжка обычно принимает наклонное извлечение сердечника слайдера, в то время как внутренняя боковая пряжка сочетает наклонную верхнюю и прямую верхнюю структуру.

2. Выбор материала и параметры процесса

АБСявляется предпочтительным сырьем для литьевых изделий из-за его превосходных общих характеристик, включая высокую ударопрочность, хорошую формуемость, размерную стабильность и отделку поверхности. Теоретическая скорость усадки АБС обычно принимается равной 0,5% или 1,005 (корректируется в соответствии с конкретным процессом). Толщина стенок должна быть равномерной (обычно 1,5-3 мм), чтобы избежать усадки, коробления или трудностей с заполнением из-за неравномерной толщины. Распределение толщины стенок должно быть обнаружено с помощью функции анализа толщины Solidworks и других инструментов.

Проектируйте внутренние и внешние стенки с достаточным уклоном (обычно 1°-2°), чтобы обеспечить плавное освобождение формы и снизить риск деформации. Проверьте проект с помощью инструмента анализа вытягивания формы.

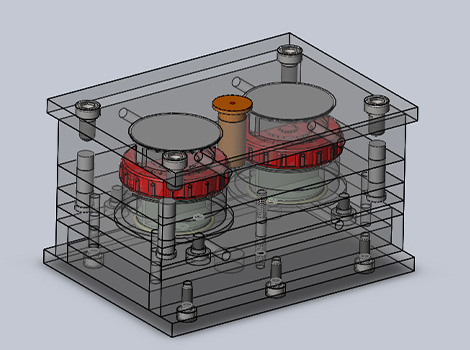

3. Система заливки и охлаждения

Автомобильное зеркало заднего вида литьевая форма разработана с горячим литником + холодным литником для повышения эффективности заполнения и сокращения отходов литника. Для оболочки зеркала с высокими требованиями к внешнему виду положение литника должно контролироваться, чтобы минимизировать следы плавления. Как передняя, так и задняя формы должны быть спроектированы с плотными линиями подачи воды (например, 4 входа и 4 выхода), принимая комбинацию «прямоточная водопроводная труба + наклонная линия подачи воды + водосборник» для обеспечения равномерного охлаждения. Наклонный слайдер и прямая верхняя часть и другие области концентрации тепла должны проектировать отдельный контур охлаждающей воды.

Спецификация пресс-формы для зеркала заднего вида автомобиля

——

| Материал корпуса автомобильного зеркала заднего вида | АБС |

| Тип стали | 718, S136, H13 и т.д. |

| Полость пресс-формы | Л1+Р1 |

| Твердость полости и сердечника | 32-50HRC |

| Твердость изнашиваемых деталей | 55-60HRC |

| Система впрыска | Горячий литник |

| Отделка поверхности | Высокая полировка |

| Срок службы пресс-формы | 50К раз |

| Твердый Работы, УГ, Профи-E и т. д. |

О КРМОЛД

—

Компания КРМОЛД специализируется на проектировании и производстве точных пресс-форм, имея производственную команду из более чем 200 профессиональных техников, техническую группу НИОКР из более чем 30 инженеров и команду полного цикла обслуживания, охватывающую предпродажные консультации и послепродажное обслуживание, предоставляя комплексные услуги, начиная от проектирования пресс-форм, точной обработки и заканчивая литьем под давлением.

Компания Кингреал Форма оснащена первоклассным международным оборудованием, таким как обрабатывающие центры с ЧПУ, прецизионные электроискровые станки Макино (Япония), проволочно-вырезные станки Шадик (Япония), литьевые машины Тошиба (Япония) и другим производственным оборудованием известных отечественных и международных брендов, что позволяет достигать точности обработки ± 0,002 мм и удовлетворять потребности различных высокоточных литьевых форм для пластмасс.

Часто задаваемые вопросы

—

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).