Спецификация литьевой формы для крышки двигателя автомобиля

——

| Основа пресс-формы | Основание пресс-формы ЛКМ...и т.д. |

| Материал пресс-формы | P20/718/738/НАК80/S136/H13/H13...и т.д. |

| Форма-канал | Горячий наконечник/холодный канал...и т.д. |

| СМЦ/БМК-форма | печное топливо или электричество |

| Полость пресс-формы | Одно-/многополостной |

| Применение пресс-формы | Форма для крышки двигателя автомобиля |

| Программное обеспечение для проектирования | САПР И |

| Материал продукта | АБС/ПП/ПК/ЧП/ПА/ПОМ/НЕЙЛОН/ТПУ/ПВХ/ПММА/НОАК... и т. д. |

О пресс-форме для литья под давлением автомобильной крышки двигателя

——

Авто Двигатель Крышка Инъекция Форма (Авто Двигатель Крышка Инъекция Форма) — это прецизионный литьевой инструмент, предназначенный для производства автомобильных крышек двигателя (Двигатель Крышка), который используется для изготовления легких, высокопрочных и аэродинамических деталей крышки двигателя из термопластичных конструкционных пластиков (например, ПА+ГФ, ПП-T20, ПК/АБС и т. д.) посредством процесса литья под высоким давлением. Капот — это легкая, высокопрочная и аэродинамическая часть автомобиля.

Автомобильные капоты в основном используются для покрытия и защиты основных компонентов в моторном отсеке (например, двигатель, электрическая цепь, масляный контур и т. д.). Использование сырья из углеродного волокна в качестве сырья для производства автомобильных компонентов капота может улучшить эффект легкости, прочность которого в 5 раз выше, чем у стали, и на 50% легче по весу. Композитный материал формуется непосредственно излитье под давлением (ИМД)для создания текстурированных или глянцевых поверхностей, что снижает необходимость в процессах покраски. Это для проектирования и производства литьевой формы крышки двигателя автомобиля имеет высокую степень профессиональных требований, литьевая форма крышки двигателя КРМОЛД из нержавеющей стали S136, относится к мартенситной нержавеющей стали, коррозионная стойкость, высокая твердость, стойкость к деформации, срок службы нержавеющей стали S136 до 500 000 раз. Срок службы нержавеющей стали S136 может достигать 500 000 раз и более.

Пресс-форма для литья под давлением автомобильных крышек двигателей КРМОЛД завершает структурное литье, воспроизводя сложную изогнутую форму крышки двигателя и сборочных интерфейсов (например, зажимов, радиаторов), и совместима с различными высокотемпературными (-40℃~150℃), маслостойкими, вибростойкими специальными конструкционными пластиками, что позволяет производить легкие детали автомобильных крышек двигателей.

Процесс изготовления литьевой формы для крышки двигателя

——

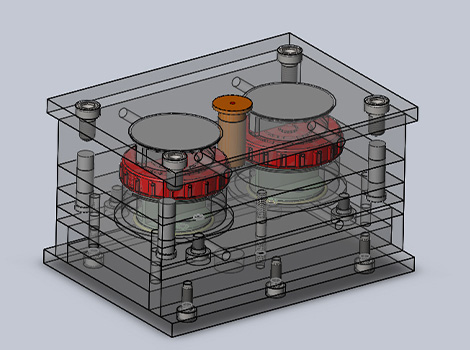

КРМОЛД использует программное обеспечение САПР/КАЕ (например, УГ, Молдфлоу) для завершения проектирования структуры пресс-формы в соответствии с функциональными требованиями, предоставленными заказчиком на основе автомобильного капота, включая 2D/3D чертежи продукта, требования к материалам, требования к производственной мощности и требования к сроку службы производства. Сосредоточьтесь на оптимизации поверхности разъема, литейной системы (например, горячеканальная система + игольчатый клапан) и системы охлаждения (с формой контура охлаждающей воды), чтобы гарантировать равномерное заполнение расплава и высокую эффективность охлаждения.

При выборе сырья для автомобильных литьевых форм приоритет отдается СКД61, H13 и другим высокотвердым, коррозионно-стойким сталям, титану или покрытию ПВД на поверхности для продления срока службы формы, совместимым с армированным длинным стекловолокном полипропиленом (ПП-ЛГФ30), огнестойкими ПК/АБС и другими материалами, необходимо проверить текучесть (МФО) и температуру тепловой деформации (HDT ≥ 140 ℃).

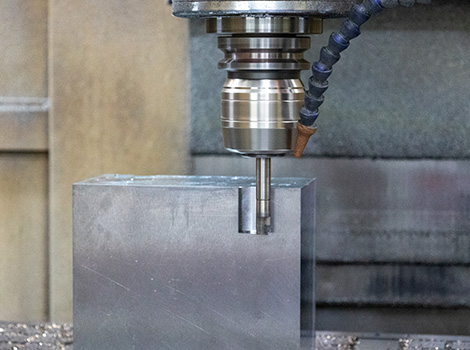

Прецизионная обработка на станках с ЧПУ: обработка полости литьевой формы, стержня на пятикоординатном обрабатывающем центре (Макино), контроль допусков в ± 0,02 мм.

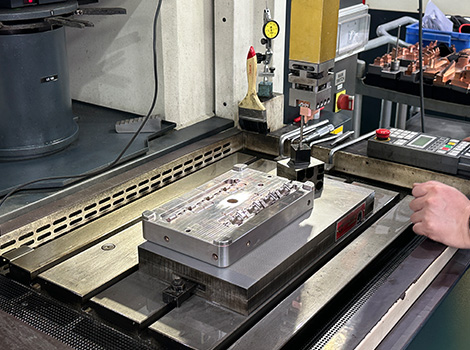

Электроэрозионная обработка: использование оборудования КРАЙ для обработки сложных криволинейных поверхностей и структур с глубокими канавками литьевых форм капотов автомобилей с шероховатостью поверхности Ра≤0,4 мкм.

Машина для резки проволоки: технология медленной подачи проволоки (например, оборудование японской компании Шадик) особенно важна в литьевых формах, используется для устранения линий сплавления и улучшения качества поверхности, благодаря принципу электрического искрового разряда, точному контролю траектории движения электродной проволоки, для завершения резки полостей пресс-форм, вставок и других сложных контуров, точность которых может достигать ± 0,02 мм.

Компания КРМОЛД предоставляет каждому клиенту услуги по испытанию и модификации пресс-форм. После изготовления литьевых форм для автомобильных капотов, сборки и проверки пробных форм на заводе компания КРМОЛД имеет собственную литьевую машину для проверки пробных форм. Литьевая форма устанавливается в литьевую машину, после чего литой автомобильный капот проходит проверку размеров, качества поверхности и механических свойств.

В то же время КРМОЛД также использует профессиональное оборудование, такое как вторичные и третичные элементы, для проверки точности самой литьевой формы и в конечном итоге предоставляет клиентам отчет о проверке качества.

"Шлифовально-фрезерный станок: С помощью шлифовально-фрезерного оборудования удаляется поверхностный слой с низкой твердостью (белый слой) и зона концентрации напряжений после резки проволокой, снижается риск образования трещин, повышается долговечность формы, выполняется черновая и получистовая фрезеровка полостей и поверхностей формы, а также поддерживается одноразовое формование сложных геометрических форм. дддххх

Демонстрация конечного продукта

——

О КРМОЛД

——

Компания КРМОЛД специализируется на проектировании и производстве точных пресс-форм, имея производственную команду из более чем 200 профессиональных техников, техническую группу НИОКР из более чем 30 инженеров и команду полного цикла обслуживания, охватывающую предпродажные консультации и послепродажное обслуживание, предоставляя комплексные услуги, начиная от проектирования пресс-форм, точной обработки и заканчивая литьем под давлением.

КРМОЛД Форма оснащен первоклассным международным оборудованием, таким как обрабатывающие центры с ЧПУ, прецизионный электроискровой станок Макино (Япония), проволочно-вырезной станок Шадик (Япония), литьевой пресс Тошиба (Япония) и другим производственным оборудованием известных отечественных и международных брендов, что позволяет достигать точности обработки ± 0,002 мм и удовлетворять потребности различных высокоточных литьевых форм для пластмасс.

Часто задаваемые вопросы

—

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения дляжидкие силиконовые формысоставляет около 60 дней, включая проектирование, изготовление, испытание пресс-формы и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).