KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

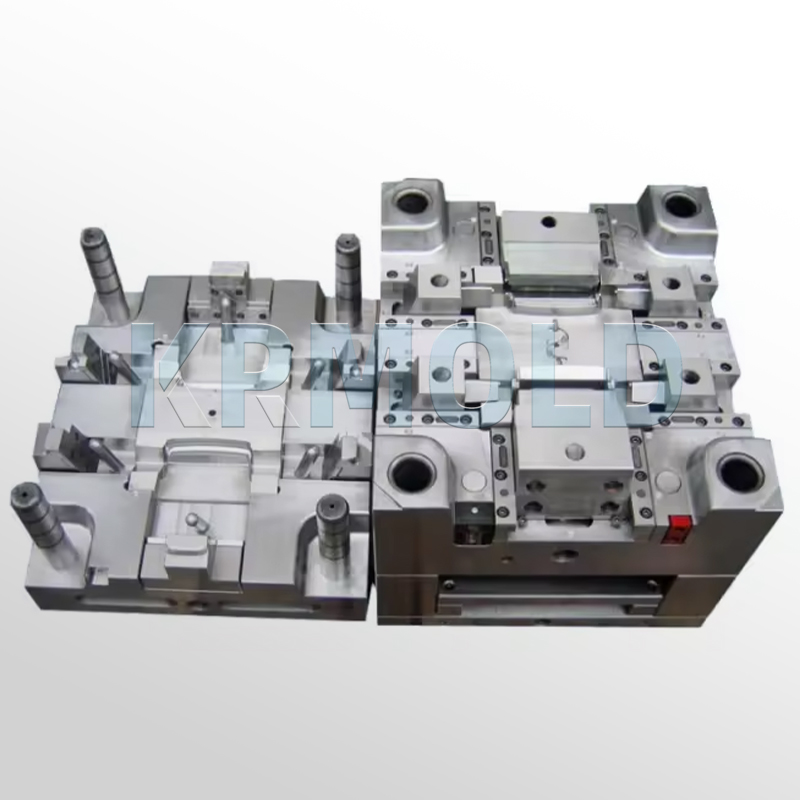

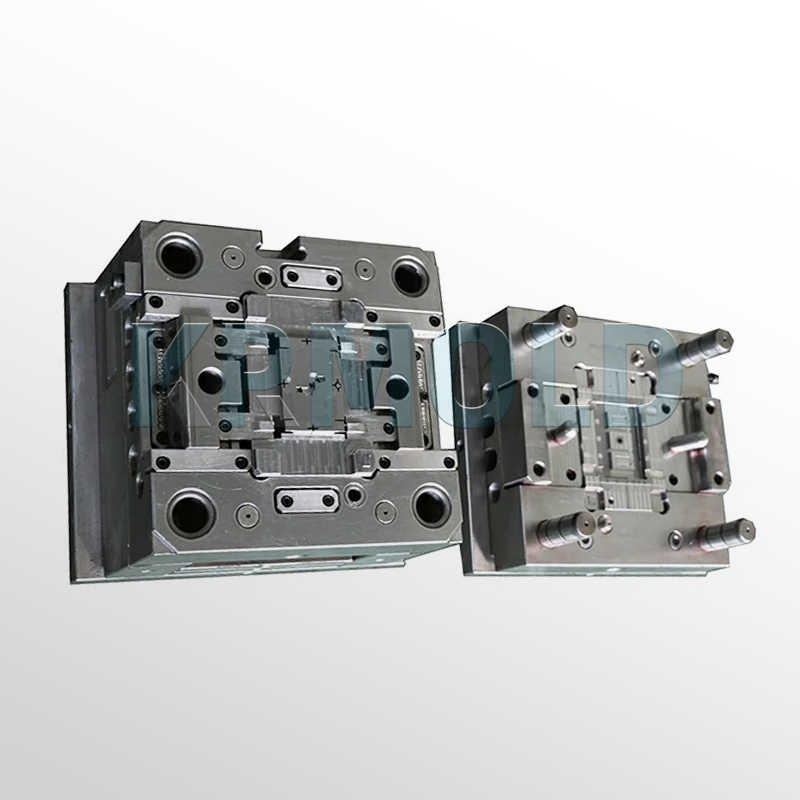

+86-20-22378259| ИМД-литье под давлениемявляется важным применением в современной технологии литья пластмасс под давлением, которое позволяет завершить процесс декорирования в литьевых формах ИМД. Изделия ИМД, полученные литьем под давлением, обладают такими преимуществами, как высокая прозрачность внешнего вида, хорошее трехмерное восприятие и устойчивость поверхности к царапинам, поэтому они широко используются во многих областях, таких как автомобилестроение, бытовая техника, потребительская электроника и медицинская электроника.

В этой статье компания КРМОЛД подробно обсудит, как условия процесса литья под давлением ИМД влияют на качество и эксплуатационные характеристики продукции, уделяя особое внимание взаимосвязи между литьем под давлением ИМД и литьевыми формами ИМД. |  |

| 1 | Обзор литья под давлением ИМД |

| 2 | Выбор материала и его эксплуатационные характеристики |

| 3 | Температура впрыска |

| 4 | Температура литьевых форм ИМД |

| 5 | Время впрыска |

| 6 | Преимущества литья под давлением ИМД |

1. Обзор технологии литья под давлением ИМД

ИМД-литье под давлениемТехнология, сочетающая декоративную плёнку и пластик в одном процессе формования. Этот процесс не только повышает эффективность производства, но и снижает затраты. Благодаря декорированию в литьевых формах ИМД последующие этапы обработки сокращаются, что экономит рабочую силу и время.

1.1 Применение литьевых форм ИМД

Литье под давлением ИМД особенно подходит для изделий, требующих сложных форм и высоких визуальных эффектов, таких как корпусы мобильных телефонов, панели управления бытовой техникой и приборные панели автомобилей. Благодаря превосходной прочности и эстетичности, изделия, изготовленные методом литья под давлением ИМД, весьма конкурентоспособны на рынке.

2. Выбор материала и его эксплуатационные характеристики

Выбор подходящего пластикового материала является первым этапомИМД-литье под давлениемСложность литья под давлением напрямую зависит от свойств пластика, которые могут значительно различаться в зависимости от марки и партии материала. Поэтому для материалов разного качества необходимо соответствующим образом корректировать параметры процесса.

2.1 Влияние пластиковых материалов

Тип, температура плавления и текучесть пластика являются важными факторами, влияющими на литье под давлением (ИМД). Как правило, материалы с более высокой температурой плавления требуют более высоких температур впрыска для обеспечения равномерного заполнения расплавом форм для ИМД-литья, а разница в текучести различных материалов влияет на качество литья.

3. Температура впрыска

Важный фактор вИМД-литье под давлениемПроцесс заключается в температуре впрыска. Теплопроводность приводит к потере тепла расплавом при попадании в охлаждающую полость; непосредственное изменение температуры влияет на вязкость и текучесть расплава.

3.1 Влияние температуры на вязкость

Вязкость расплава падает с повышением температуры впрыска, что снижает необходимое давление заполнения. Температуры термической деградации и разложения также ограничивают температуру впрыска, поэтому при её выборе необходимо соблюдать баланс, чтобы предотвратить термическое разрушение материала.

4. Температура литьевых форм ИМД

Температура литьевых форм ИМД также является важным фактором, который нельзя игнорироватьИМД-литье под давлениемСлишком низкая температура литьевых форм ИМД приведет к слишком быстрому рассеиванию тепла расплавом и ухудшению его текучести, что скажется на качестве литья.

4.1 Соотношение между температурой и текучестью

При литье под давлением (ИМД) контроль температуры пресс-форм ИМД крайне важен. Чрезмерная температура пресс-форм ИМД может ухудшить адгезию декоративной пленки, а слишком низкая температура пресс-формы может привести к появлению дефектов на поверхности отформованного изделия. Таким образом, рациональное управление температурой пресс-форм ИМД является залогом качества литья под давлением (ИМД).

5. Время инъекции

Продолжительность времени впрыска также оказывает существенное влияние наИМД-литье под давлениемРегулируя время впрыска, можно оптимизировать скорость деформации сдвига расплава, тем самым влияя на давление заполнения и эффект формования.

5.1 Соотношение между временем впрыска и давлением

Сокращение времени впрыска увеличит скорость сдвиговой деформации в расплаве, что повысит эффективность заполнения. Однако слишком короткое время впрыска может привести к неравномерному заполнению, поэтому его необходимо корректировать в зависимости от конкретных обстоятельств, чтобы подобрать оптимальное время впрыска.

6. Преимущества литья под давлением ИМД

6.1 Экономия средств

TheИМД-литье под давлениемЭтот процесс снижает стоимость многократной обработки и уменьшает расход материалов и чернил, выполняя литье под давлением в рамках одного процесса. Это значительно повышает эффективность производства.

6.2 Улучшение технологии продукта

Технология литья под давлением ИМД позволяет печатать тонкие пленки на изогнутых или неровных поверхностях, обеспечивая разнообразные визуальные эффекты, такие как блики, блестящая поверхность, шероховатая поверхность и т. д. Это технологическое усовершенствование делает продукт более конкурентоспособным на рынке.

6.3 Долговечность

Изделия ИМД, изготовленные литьем под давлением, обладают хорошей износостойкостью, устойчивостью к царапинам и химической стойкостью, что эффективно защищает внешний вид изделия и продлевает срок его службы.

6.4 Высокая выходная эффективность

Технология литья под давлением ИМД обеспечивает единообразие и стандартизацию производственного процесса, точное позиционирование, а также эффективно повышает выход годных изделий и эффективность производства.

6.5 Творчество

Технология литья под давлением ИМД позволяет использовать пленки и другие материалы для создания сложных узоров внешнего вида, что повышает чувствительность поверхности изделия и дополнительно обогащает пользовательский опыт.

6.6 Охрана окружающей среды и энергосбережение

Технология литья под давлением ИМД соответствует экологическим стандартам и снижает воздействие на окружающую среду. В процессе производства ИМД-литье под давлением не только экономит энергию, но и сокращает потребность в производственных площадях и снижает риски, связанные с запасами.