Видео о литьевых формах для медицинских изделий

——

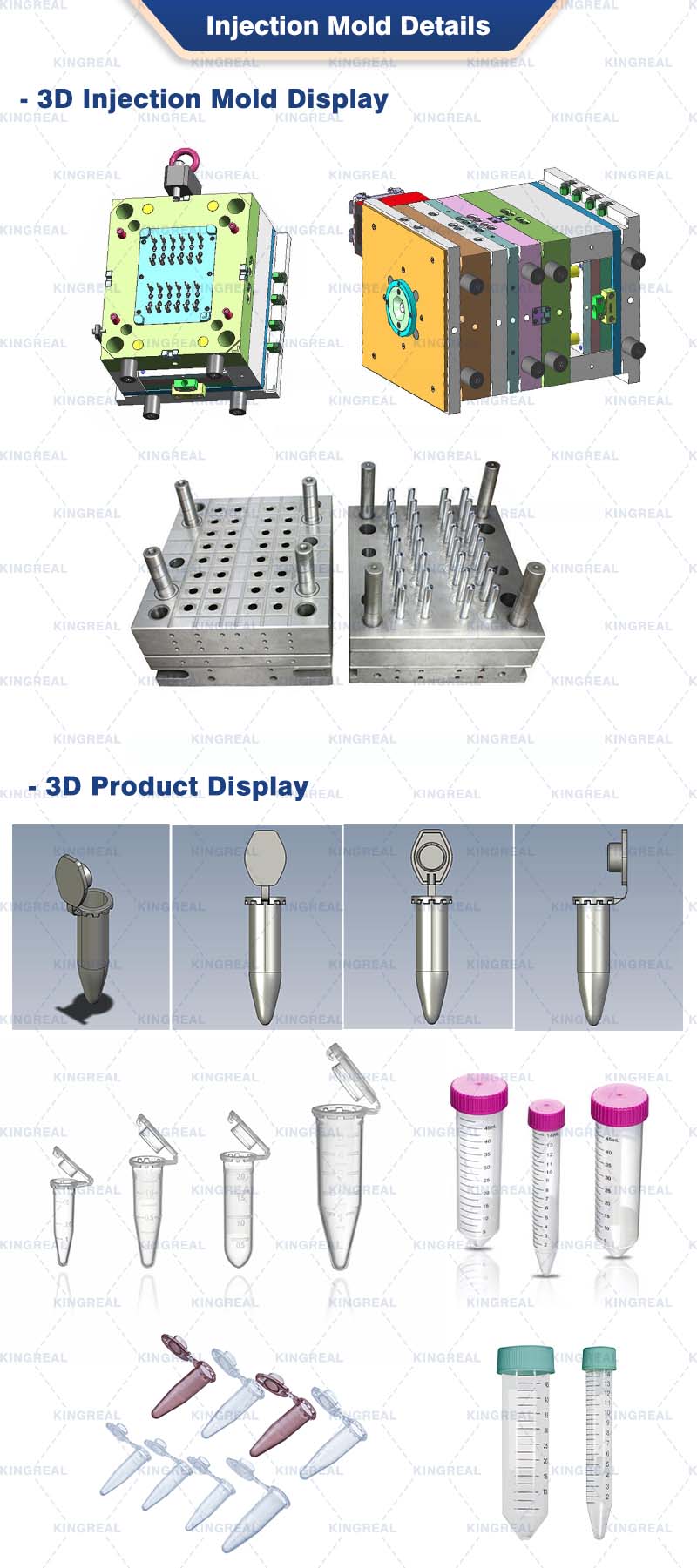

Описание пресс-формы для литья медицинских изделий

——

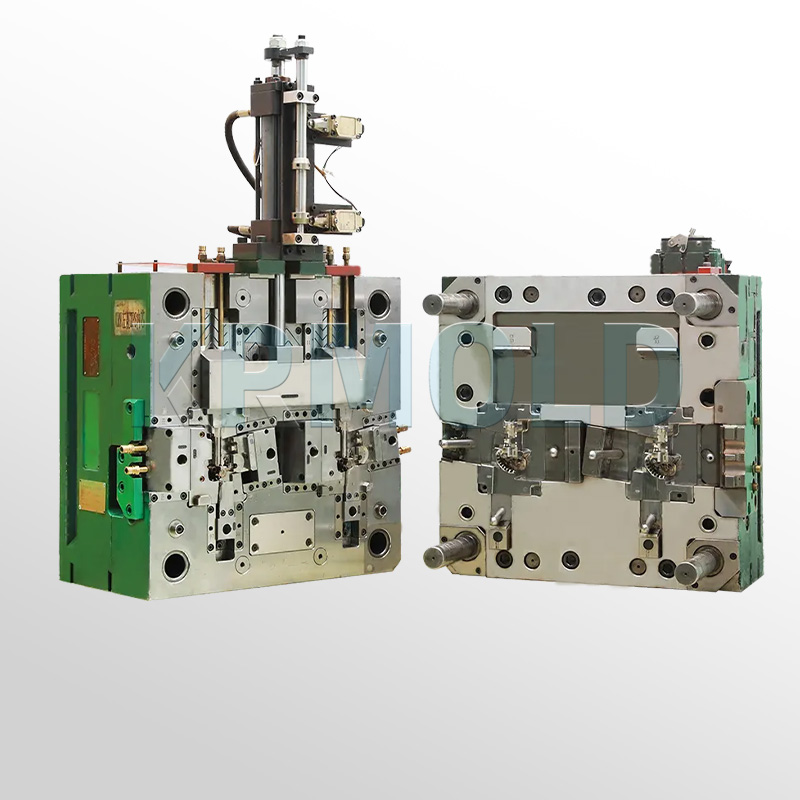

Компания КРМОЛД специализируется на исследованиях, разработке и производстве литьевых форм для медицинских изделий, предлагая профессиональные решения для широкого спектра пластиковых медицинских изделий. Эта продукция включает в себя одноразовые шприцы, пластиковые пробирки, чашки для культивирования клеток, колбы для культивирования, аппликаторы, наконечники для пипеток, баллоны с распылителем и респираторы. Литейные формы КРМОЛД для медицинских изделий из пластика отличаются высоким качеством, точностью, превосходным светопропусканием и отсутствием вмятин. КРМОЛД предоставляет клиентам комплексные решения для литья медицинских изделий из пластика под давлением, включая проектирование и разработку продукции, проектирование пресс-форм, анализ процесса прессования, разработку пресс-форм для медицинских изделий под давлением, полный спектр оборудования, послепродажный монтаж и обучение персонала.

Особенности литьевых форм для медицинских изделий

——

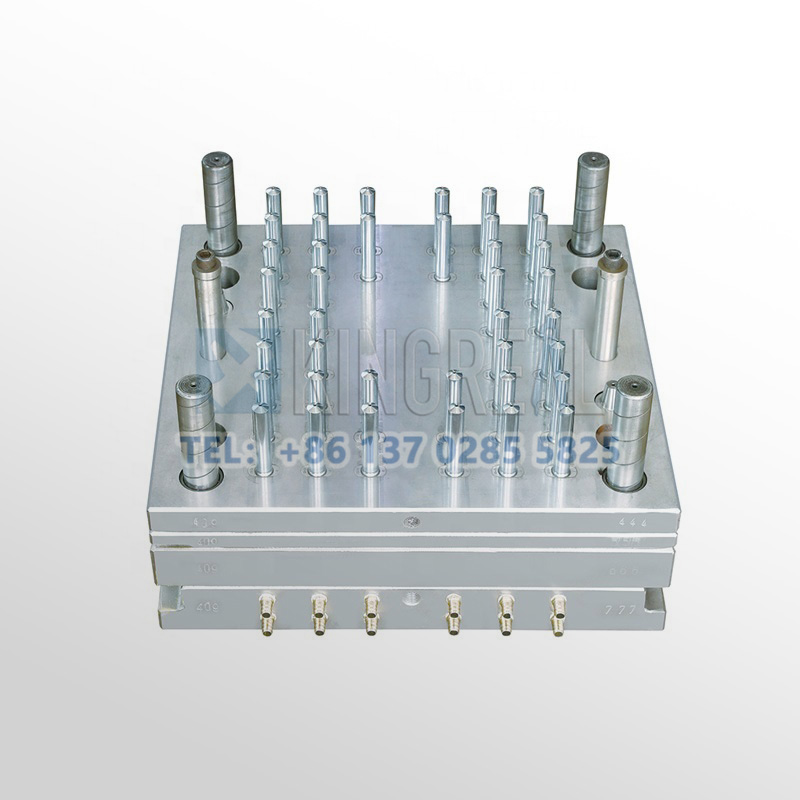

1) Широко применяемые литьевые формы для медицинских изделий Пластиковые литьевые формы КРМОЛД для медицинских изделий могут использоваться в различных медицинских целях для производства таких распространенных медицинских изделий, как шприцы, ингаляторы, медицинские лотки, катетеры, хирургические инструменты и компоненты для глюкометров и тонометров. Одноразовые или многоразовые элементы в медицинской сфере могут представлять собой пластиковые детали, изготовленные с помощью пластиковых литьевых форм КРМОЛД.

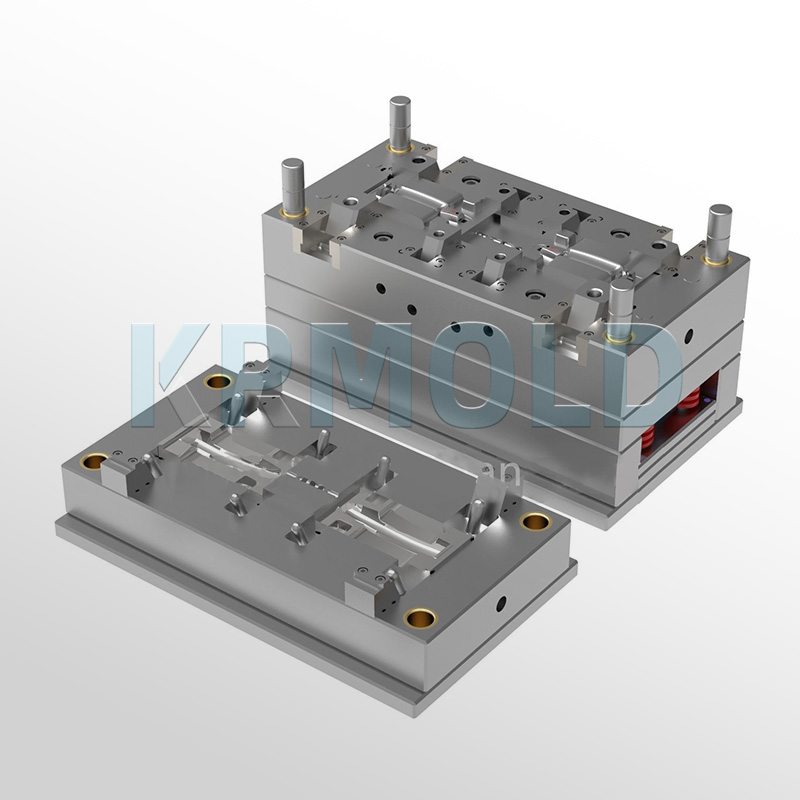

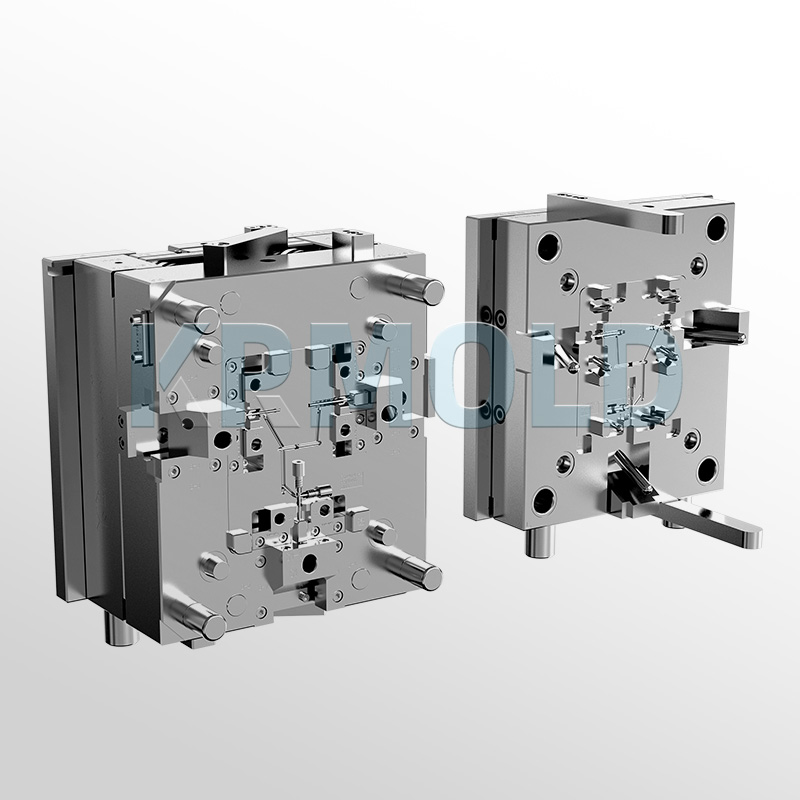

2) Высокоточные литьевые формы для медицинских изделий Чтобы гарантировать точность формы компонентов, производимых КРМОЛД, инженеры компании добиваются исключительно высокой повторяемости допусков вплоть до ±0,001 дюйма и менее, используя прецизионные стальные пресс-формы. Пресс-формы КРМОЛД для литья медицинских изделий практически не требуют дополнительной обработки. Это позволяет сохранять сложную геометрию при высоких объемах производства в условиях жестких допусков.

3) Высокопроизводительные литьевые формы для пластиковых медицинских изделий Пресс-формы КРМОЛД для литья медицинских изделий способны производить тысячи деталей в час. Повышение автоматизации снижает трудозатраты, а низкий процент брака и минимальное количество вторичных операций повышают экономическую эффективность. Затраты на приобретение быстро окупаются. |  |

4) Индивидуальные литьевые формы для медицинских изделий В зависимости от сферы применения и конкретных потребностей заказчика, компания КРМОЛД может разработать уникальные решения для литья пластика под давлением для медицинских изделий. Пресс-формы КРМОЛД с толщиной стенок от 0,5 до 6 мм позволяют изготавливать пластиковые изделия весом от нескольких граммов до нескольких фунтов. Для изготовления небольших компонентов медицинских изделий инженеры КРМОЛД используют технологию микролитья под давлением.

5) Многоразовые литьевые формы для медицинских изделий из пластика Пресс-формы КРМОЛД для литья пластика под давлением для медицинских изделий осуществляют строгий контроль технологического процесса, автоматически отслеживая такие параметры процесса, как температура, давление и время цикла, чтобы гарантировать соответствие каждой детали спецификациям. КРМОЛД предлагает методы контроля, которые позволяют легко визуально или автоматически обнаруживать дефекты деталей, гарантируя качество продукции.

6) Соответствующие стандартам формы для литья пластика для медицинских изделий Компания КРМОЛД гарантирует, что изготовленные ею литьевые формы для медицинских изделий из пластика соответствуют нормативным требованиям, действующим в регионе заказчика, в том числе требованиям FDA (США), европейской маркировки CE и японского ПАЛ. Что касается материалов, методов производства, методов стерилизации и испытаний на биосовместимость, литьевые формы для медицинских изделий КРМОЛД соответствуют требованиям и стандартам качества, предъявляемым к медицинским изделиям. |  |

Распространенные методы литья пластмасс под давлением для литья под давлением медицинских изделий

——

1) Литье под давлением с использованием газа

Литье под давлением с использованием газа решает проблемы неравномерного высыхания или отверждения толстых деталей, возникающие при обычном литье. Азот подается через каналы, выполненные в форме для литья медицинских изделий, создавая необходимое давление в смоле для получения гладких и прочных деталей.

Метод вставного литья, обычно используемый для создания герметичного соединения, позволяет отливать вторую деталь поверх предварительно отлитой. Помещение уже имеющегося компонента в форму для литья медицинских изделий с последующим впрыском расплавленного пластика создает прочное молекулярное или механическое соединение. Этот метод широко применяется в производстве различных медицинских изделий.

Многослойное формование предполагает нанесение полимера на подложку для создания единого, цельного компонента, что устраняет необходимость в сборке. Этот метод идеально подходит для крупносерийного производства и иногда используется для изготовления эргономичных рукояток хирургических инструментов.

4) Литье под давлением жидкой силиконовой резины

Литье жидкого силиконового каучука под давлением подходит для производства медицинских изделий с высокими гигиеническими требованиями, таких как трубки и респираторы. Этот метод обеспечивает отсутствие пыли и влаги в производственной среде и позволяет получить химически стойкий, резиноподобный материал, подходящий для безопасной имплантации.

Распространенные пластиковые материалы, используемые при литье под давлением медицинских изделий

——

| Смола | Толщина стенки (мм) |

| Ацеталь (ПОМ) | 0,76 - 3,05 |

| Акрил (ПММА) | 0,025 - 0,150 |

| Акрилонитрилбутадиенстирол (АБС) | 1.14 - 3.56 |

| Нейлон (ПА) | 0,76 - 2,92 |

| Полибутилентерефталат (ПБТ) | 2.032 - 6.350 |

| Поликарбонат (ПК) | 0,040 - 0,150 |

| Полиэфирэфиркетон (ПЭЭК) | 0,020 - 0,200 |

| Полиэфиримид (ПЭИ) | 0,080 - 0,120 |

| Полиэтилен (ПЭ) | 0,030 - 0,200 |

| Полифенилсульфон (ППСУ) | 0,030 - 0,250 |

| Полипропилен (ПП) | 0,040 - 0,150 |

| Полистирол (ПС) | 0,025 - 0,125 |

| Термопластичный эластомер (ТПЭ) | 0,025 - 0,125 |

| Термопластичный полиуретан (ТПУ) | 0,025 - 0,125 |

Применение литьевых форм для медицинских изделий из пластика

——

-Корпуса и компоненты медицинских приборов: корпуса, панели, кнопки, разъемы и т. д.

-Детали шприцев и инфузионных наборов: поршни шприцев, цилиндры шприцев, соединители инфузионных наборов, клапаны и т. д.

-Дыхательные устройства: Пластиковые детали для медицинских устройств, таких как респираторы и кислородные маски.

-Медицинские контейнеры: Пластиковые контейнеры, бутылки и фармацевтическая упаковка для медицинского применения.

Стоматологические изделия: пластиковые детали для зубных чашек, слепков зубов и брекетов. Хирургические инструменты: ручки, захваты и другие компоненты хирургических инструментов и приспособлений.

Процесс литья пластмасс под давлением для медицинских изделий

——

-Подготовка сырья: подготовка пластикового сырья, соответствующего стандартам медицинской промышленности, на основе требований к конструкции медицинских изделий.

-Проектирование литьевых форм для медицинских изделий из пластика: проектирование и изготовление литьевых форм для медицинских изделий с учетом требований к форме и размеру изделия.

- Эксплуатация машины для литья под давлением: поместите пластиковое сырье в машину для литья под давлением, нагрейте и расплавьте его, а затем введите его в форму для литья медицинского изделия.

-Охлаждение и затвердевание: пластик охлаждается и затвердевает в литьевой форме для изготовления медицинского изделия, образуя желаемую форму изделия, обеспечивая при этом физические свойства и точность размеров.

-Открытие формы для литья пластика под давлением для медицинского изделия и извлечение детали: Откройте форму для литья пластика под давлением для медицинского изделия и извлеките затвердевшее пластиковое изделие, убедившись, что оно не имеет повреждений или деформаций.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).