Видео о литье под давлением жидкой силиконовой резины

——

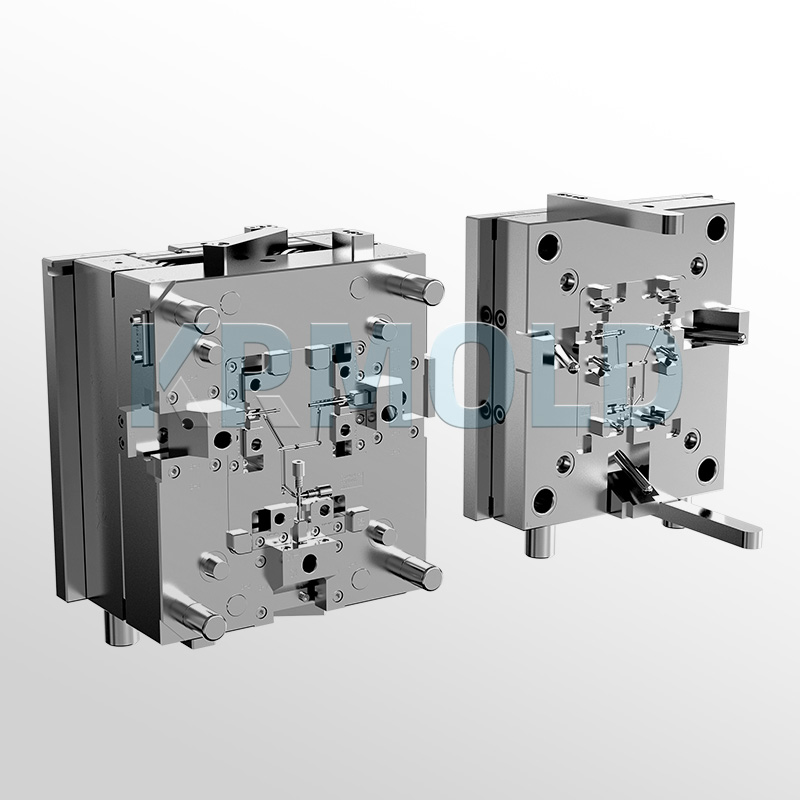

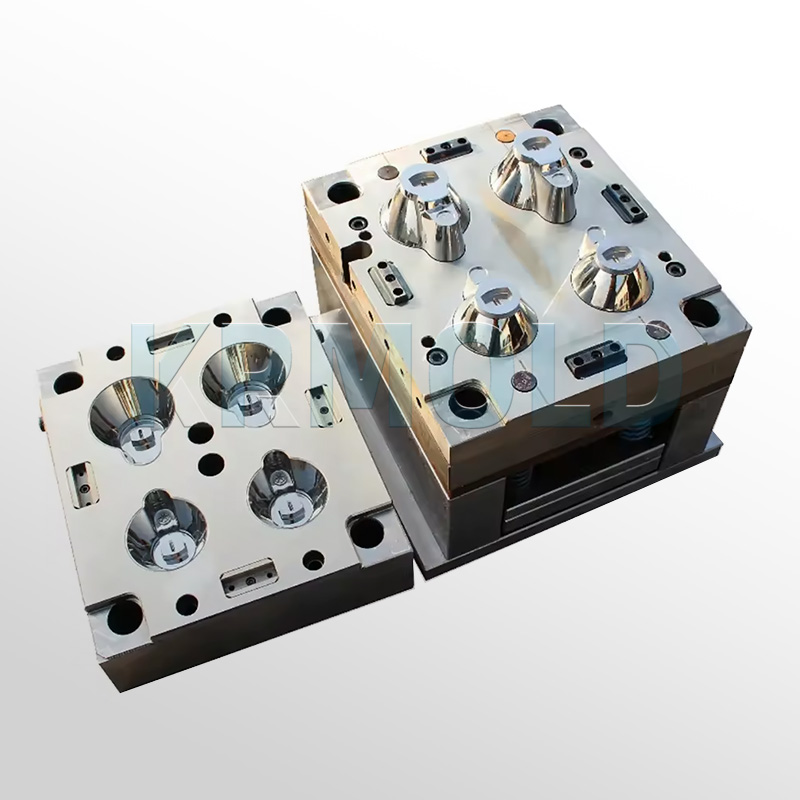

Описание формы для литья жидкой силиконовой резины

——

Литье жидкого силиконового каучука под давлением включает в себя впрыск жидкого силикона в форму для литья под давлением ЛСР, а затем, посредством ряда точных технологических этапов, эффективное формование силиконовых изделий. Эта технология литья под давлением жидкого силиконового каучука, широко применяемая в таких отраслях, как медицина, автомобилестроение и производство потребительских товаров, позволяет создавать сложные и разнообразные силиконовые компоненты. Форма для литья под давлением ЛСР играет важнейшую роль в этом процессе, обеспечивая точность и однородность продукции.

Современное производство всё больше внимания уделяет использованию форм для литья под давлением жидкого силиконового каучука. Высокоточные и сложные детали можно изготавливать, впрыскивая нагретый силикон в форму для литья под давлением из жидкого силиконового каучука с последующим его охлаждением и затвердеванием. Компания КРМОЛД предлагает индивидуальные решения для литья под давлением жидкого силиконового каучука, соответствующие потребностям клиентов, чтобы помочь им достичь своих производственных целей.

Введение в литье под давлением жидкой силиконовой резины

——

Сначала силиконовый материал нагревается до жидкого состояния в процессе литья под давлением ЛСР. Для обеспечения точности и долговечности жидкий силиконовый каучук затем впрыскивается под высоким давлением в прецизионно обработанную форму, обычно из стали или алюминия. Конечная форма и сложность изделия определяются конструкцией формы, поэтому она крайне важна для эффективности литья под давлением жидкого силиконового каучука. После впрыска жидкого силикона форма охлаждается и затвердевает. Затем отформованное изделие подвергается пост-отверждению и выталкивается из формы с помощью выталкивателя. Наконец, после необходимой финишной обработки и проверки изделие готово к использованию.

Эта процедура способствует развитию технологий и повседневной жизни, а также совершенствованию технических характеристик. Поэтому формы для литья жидкой силиконовой резины играют важнейшую роль в современном производстве, поскольку позволяют эффективно создавать высококачественные, точные и сложные силиконовые компоненты.

Ключевые этапы литья под давлением ЛСР

——

1. Равномерность смешивания

При литье под давлением ЛСР крайне важно обеспечить правильное соотношение и однородность смешивания компонентов A и B. Неравномерное смешивание компонентов в отформованном изделии может привести к неравномерной твёрдости и цвету, что, в свою очередь, снизит качество готового изделия.

2. Точность проектирования пресс-формы

При проектировании литьевых форм для ЛСР необходимо учитывать вязкость силикона и его усадку после вулканизации. Недостаточная точность проектирования может привести к неровностям поверхностей и размерным погрешностям отлитых деталей, что негативно скажется на эстетике и функциональности изделия.

3. Контроль времени отверждения и температуры

Необходимым этапом отверждения жидкого силикона является отверждение. Контроль температуры и времени отверждения напрямую влияет на качество конечного продукта. Слишком короткое время или недостаточная температура могут привести к неполному отверждению силикона, в то время как слишком длительное время или чрезмерно высокая температура могут привести к денатурации или возгоранию силикона, что скажется на эксплуатационных характеристиках продукта.

4. Стандарты контроля качества

Для обеспечения научной обоснованности критериев контроля необходимо адаптировать контроль качества к конкретному применению и требованиям к силиконовому продукту. К основным элементам контроля относятся визуальный осмотр, измерение точности размеров и испытание на твёрдость, чтобы гарантировать соответствие каждого изделия, изготовленного с помощью литьевых форм ЛСР, стандартам качества.

5. Методы постобработки

Методы постобработки включают обработку поверхности, обрезку и очистку. Разные силиконовые материалы могут потребовать разных методов постобработки, чтобы гарантировать соответствие готового изделия проектным требованиям и наилучшие эксплуатационные характеристики.

Жидкая силиконовая резина против традиционной резины

——

По сравнению с традиционным литьем резины под давлением, литье под давлением ЛСР обеспечивает ряд важных преимуществ. Во-первых, более низкая вязкость жидкого силикона обеспечивает точное заполнение сложных полостей формы. Более того, сокращенное время отверждения жидкого силикона значительно повышает эффективность производства. Детали, отлитые с использованием жидкого силикона, имеют более высокое качество поверхности и точность размеров, чем изделия из обычной резины, что соответствует самым строгим требованиям отрасли.

| Особенность | Литье под давлением ЛСР | Традиционное литье резины |

| Точность | Допуск ±0,1 мм | Допуск ±0,5 мм |

| Время цикла | 10-30 сек | 1-2 мин |

Особенности литья под давлением ЛСР

——

1)Биосовместимость

Жидкий силиконовый каучук, прошедший всесторонние испытания и показавший высокую биосовместимость, может использоваться в изделиях, контактирующих с кожей. Высокие антимикробные свойства и устойчивость к загрязнению и коррозии других материалов гарантируют безопасность жидкого силиконового каучука в отличие от других эластомеров.

2) Без вкуса и запаха

ЛСР не имеет вкуса и запаха, соответствует строгим стандартам FDA для продуктов питания, напитков и товаров для детей, что гарантирует его безопасность в различных областях применения.

3)Долговечность

Подходит для использования под капотами автомобилей, включая аккумуляторы, электрические детали и детали, работающие в условиях экстремальных температур, детали из жидкой силиконовой резины, для наружного применения, подверженные различным воздействиям окружающей среды, а также для других целей.

4) Химическая стойкость

Хорошая устойчивость к некоторым химическим растворам, включая основания и кислоты, а также устойчивость к окислению и воде, жидкий силиконовый каучук отлично подходит, поскольку медицинские изделия подвергаются воздействию чистящих средств и нескольким методам стерилизации, включая паровую автоклавную обработку, стерилизацию оксидом этилена, гамма-излучение и электронно-лучевую стерилизацию.

5)Устойчивость к высоким температурам

ЛСР сохраняет свои свойства даже при экстремальных температурах, выдерживая диапазон от -60°C до 180°C. Он широко используется в таких изделиях, как посудомоечные машины, душевые лейки, смесители и водонагреватели.

6)Механические свойства

Жидкий силиконовый каучук (ЛСР) обладает хорошим удлинением, высокой прочностью на разрыв и растяжение, а также превосходной гибкостью, что обеспечивает твердость обычно в диапазоне от 5 до 80 единиц по Шору А, что делает его пригодным для использования в качестве герметиков и высокоточных изделий, таких как приборы для измерения расхода газа.

7)Электрические свойства

Благодаря своим превосходным изоляционным свойствам ЛСР особенно часто используется в электротехнических изделиях, например, в аккумуляторах электромобилей. ЛСР повышает надёжность изделия, работая при экстремально низких и очень высоких температурах, в отличие от традиционных изоляционных материалов.

8) Прозрачность и окрашиваемость

Жидкий силиконовый каучук (ЛСР) по своей природе полупрозрачен и легко окрашивается, что делает его пригодным для изготовления индивидуально формованных изделий в различных цветах для удовлетворения разнообразных потребностей клиентов.

Применение литьевых форм ЛСР

——

1. Литьевые формы ЛСР в биологических науках Благодаря своей инертности, биосовместимости и стабильности в сложных условиях литье под давлением жидкого силиконового каучука часто используется в медицинской промышленности. Компоненты со сложными деталями и строгими допусками широко используются во многих изделиях для биологии и медицины, включая респираторные маски, клапаны, диафрагмы, хирургические инструменты и устройства для подачи лекарств.

2. Литьевые формы ЛСР в автомобильной промышленности В автомобильной промышленности литьевые формы из жидкого силиконового каучука являются идеальным материалом для деталей благодаря своим выдающимся характеристикам в условиях УФ-излучения и высоких температур, гарантирующим безопасность и долговечность, например, для уплотнений жгутов проводов, разъемов, сильфонов, прокладок и амортизаторов.

3. Литье под давлением ЛСР в потребительских товарах Благодаря своим многочисленным качествам, индустрия потребительских товаров выбирает литье под давлением жидкого силикона. Из этого материала можно изготавливать водонепроницаемые барьеры, антибактериальные душевые лейки и ударопрочные уплотнители для средств личной гигиены, включая электрические зубные щётки и бритвы. Кроме того, из него можно изготавливать прочные и безопасные крышки для детских бутылочек и пустышек.

4. Литьевые формы ЛСР в промышленных применениях Литье под давлением жидкой силиконовой резины подходит для производства клапанов, прокладок, уплотнительных корпусов и других элементов безопасности, включая датчики дыма и угарного газа в промышленности. Устойчивость к химическим веществам и высоким температурам без изменения формы гарантирует надежность бытовых приборов и устройств безопасности. |  |

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).