Введение в литье под давлением пластиковых стульев

——

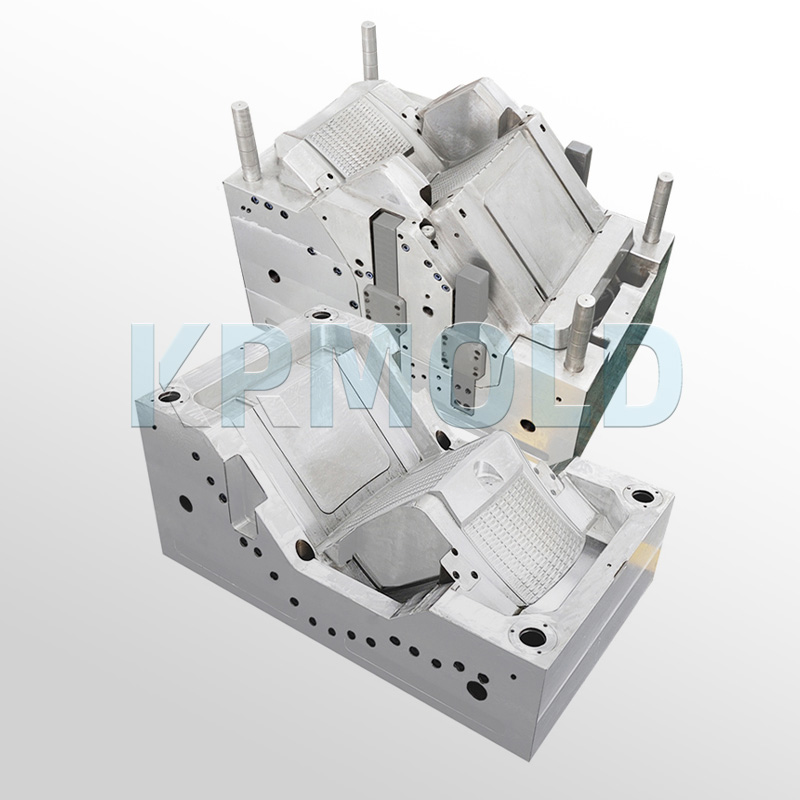

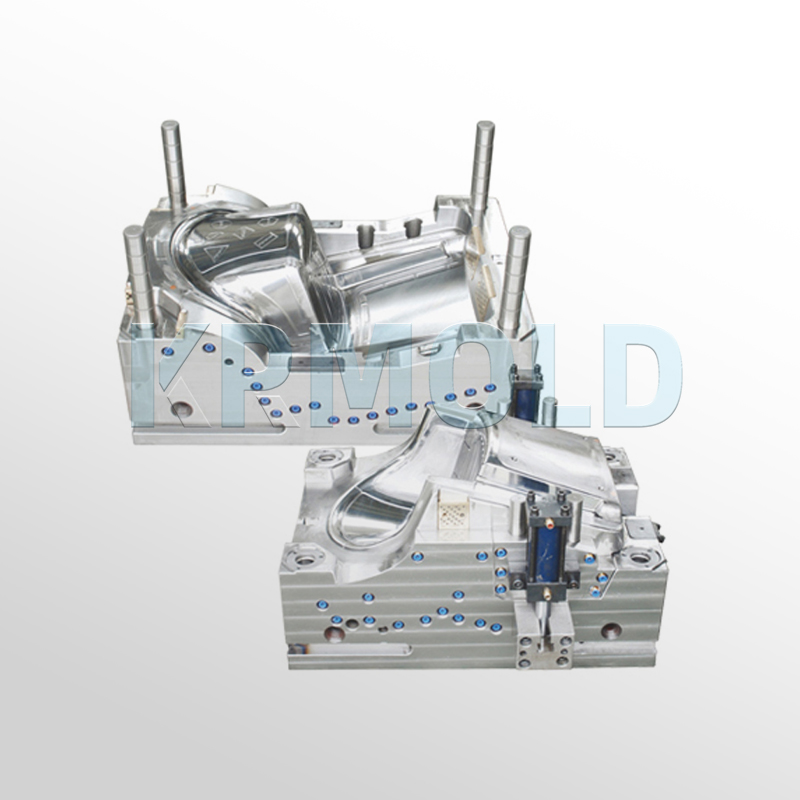

Пресс-форма для литья пластиковых стульев – это устройство, используемое для формования стульев из расплавленного пластика. Сначала пластик плавится до состояния вязкой жидкости. Затем новый жидкий пластик впрыскивается в форму для литья. После охлаждения пластик затвердевает и принимает форму стула. Пресс-форма для литья пластиковых стульев изготовлена из прочного металла (обычно металла или алюминия). Она может использоваться часто и идеально подходит для крупносерийного производства. Пресс-форма для литья пластиковых стульев может быть спроектирована для производства тысяч одинаковых стульев на крупных заводах. Пресс-формы для литья пластиковых стульев КРМОЛД позволяют производить стулья как традиционных, так и индивидуальных форм для широкого спектра применения в помещениях и на улице.

В процессе производства пресс-форм для литья пластиковых стульев компания КРМОЛД уделяет особое внимание продолжительности цикла, линии разъема, толщине стенки и вентиляции. КРМОЛД разработала продуманную технологию и обладает богатым опытом в проектировании пресс-форм, включая плавность линии разъема, оптимальную конструкцию направляющих подлокотников, выталкивателей и вентиляции, специальные решения, такие как литье под давлением с газовым соплом, и сменные вставки спинки.

Параметры литьевой формы для пластиковых стульев

——

·Тип формы: литьевая форма для пластиковых стульев

·Сталь пресс-формы: P20/S50C

·Полость пресс-формы: одно-/многополостная/многополостная со сменными вставками

·Система отопления: масляный/электрический нагревательный элемент

·Система литников: холодноканальная или горячеканальная, в зависимости от продукта

·Срок службы пресс-формы: в зависимости от стали пресс-формы P20 может обеспечить около 300 000 циклов.

Преимущества литья под давлением пластиковых стульев

——

(1) Высокая скорость производства

После того, как пресс-форма для литья пластиковых стульев готова, машина производит стулья за считанные секунды. Такая скорость позволяет заводу быстро производить сотни стульев. Этот метод очень практичен для предприятий, которым необходимо производить большие партии стульев в сжатые сроки.

(2)Экономическая эффективность

Изготовление стульев методом литья под давлением может снизить конечную цену. Хотя изначально форма для литья под давлением может быть дорогой, её можно использовать многократно, что снижает стоимость каждого стула. Кроме того, поскольку большую часть работы выполняет машина, требуется меньше рабочей силы. Это позволяет сэкономить на заработной плате и других расходах.

(3) Стабильное качество

Каждый стул, изготовленный с помощью одной и той же литьевой формы для пластиковых стульев, выглядит и ощущается одинаково. Этот метод значительно снижает вероятность ошибок или повреждения деталей. Каждый стул имеет одинаковую длину, форму и прочность. Такое единообразие крайне важно для производителей, которые хотят каждый раз выпускать один и тот же исключительный продукт. Точность гарантирована.

(4) Прочные и долговечные стулья

Стулья, изготовленные методом литья под давлением, отличаются исключительной прочностью. Пластик, используемый в этой технологии, прочный и долговечный, что обеспечивает долгий срок службы. Эти стулья выдерживают большие нагрузки, не ломаясь. Они также устойчивы к воде, холоду и большинству химикатов, что делает их идеальными для использования как в помещении, так и на улице.

(5)Сокращение отходов

Литье пластика под высоким давлением практически безотходно. Машина впрыскивает только необходимое количество пластика в форму для пластикового стула. Оставшийся пластик часто можно переплавить и использовать повторно. Это приносит пользу окружающей среде и экономит деньги. Производство стульев с меньшим количеством отходов — разумный шаг для планеты.

(6) Легко добавляйте цвет и стиль

Формы для литья пластиковых стульев позволяют создавать стулья самых разных цветов и узоров. Вы можете добавить краситель в пластик до того, как он будет помещен в форму. Таким образом, цвет сохранится на стуле на протяжении всего срока службы, а не только на полу. Он также устойчив к выцветанию. Вы также можете создавать интересные формы, узоры и даже логотип вашей организации на стуле.

(7)Безопасный и эргономичный дизайн

Пластиковые литьевые формы для стульев позволяют создавать удобные и безопасные кресла. Вы можете проектировать изгибы, подлокотники и спинки, идеально повторяющие форму тела. Эти конструкции позволяют людям комфортно сидеть в течение длительного времени. Кроме того, края стульев остаются чистыми, что снижает риск повреждений.

Полный процесс производства литьевых форм для пластиковых стульев

——

(1) Отсканируйте исходный образец для измерения точек;

(2)Используйте компьютер для создания 3D-проекта стула;

(3) Начинается непосредственное проектирование пресс-формы для литья пластиковых стульев. Проект пресс-формы для литья пластиковых стульев отправляется заказчику на утверждение, после чего начинается изготовление пресс-формы. КРМОЛД также предоставляет еженедельные отчёты о ходе изготовления пресс-формы для литья пластиковых стульев, чтобы заказчик имел чёткое представление о процессе её изготовления.

(4) Три попытки инъекции пластикового стула.

(4.1)T0 — это проверка пресс-формы для пластиковых стульев компанией КРМОЛД. В случае возникновения каких-либо проблем мы внесем исправления самостоятельно.

(4.2) T1 предназначен для заказчика. Если у вас нет времени осмотреть изделие напрямую, не беспокойтесь: КРМОЛД предоставит вам видеозапись испытания пресс-формы для литья пластиковых стульев под давлением и отчёт. КРМОЛД доработает пресс-форму на основе отзывов заказчика, что обычно занимает 10 дней. Затем КРМОЛД отправит заказчику образцы для подтверждения. После получения одобрения заказчика КРМОЛД подготовит пресс-форму для литья пластиковых стульев под давлением к отправке.

(4.3) Последнее испытание литьевой формы для пластикового стула позволяет КРМОЛД проверить и подтвердить правильность функционирования формы на объекте заказчика.

(5)

Нанесите антикоррозийное масло на поверхность формы для литья пластикового стула, оберните ее полиэтиленовой пленкой и поместите в деревянный ящик для транспортировки.

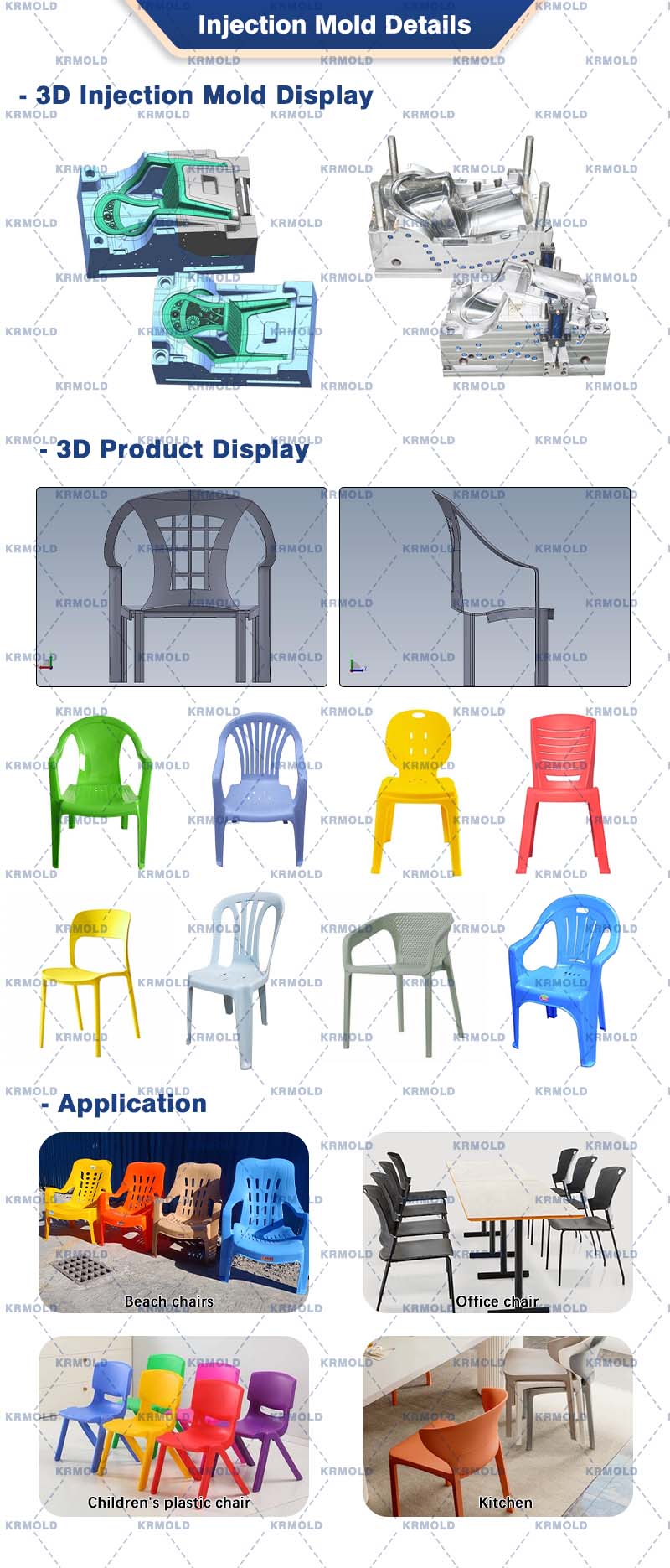

Применение литьевых форм для пластиковых стульев

——

Пресс-формы для литья пластиковых стульев КРМОЛД позволяют производить различные типы стульев.

Формы для литья пластиковых стульев КРМОЛД охватывают как традиционные стили, так и некоторые индивидуальные стили.

Исходя из потребностей различных групп клиентов, компания КРМОЛД выпускает пресс-формы для литья пластиковых стульев, включающие в себя пресс-формы для детских и взрослых стульев.

В зависимости от условий эксплуатации пресс-формы для литья пластиковых стульев КРМОЛД подразделяются на пресс-формы для литья пластиковых стульев для помещений и пресс-формы для литья пластиковых стульев для улицы.

Исходя из различных требований заказчиков, компания КРМОЛД предлагает литьевые формы для производства пластиковых стульев с подлокотниками и без них, классических стилей, а также некоторых индивидуальных европейских стилей.

Если вы не нашли нужный вам пластиковый стул на сайте КРМОЛД, пожалуйста, свяжитесь с нами немедленно. Специалисты отдела продаж КРМОЛД ответят вам как можно скорее.

·Часто задаваемые вопросы о литьевых формах для пластиковых стульев

1. Каков срок службы литьевых форм для пластиковых стульев?

Качество стали — ключевой фактор, влияющий на срок службы пресс-форм для литья пластиковых стульев. Различные материалы пластиковых стульев требуют использования подходящей стали для пресс-форм.

Инженеры КРМОЛД предоставят клиентам обоснованные предложения, основанные на реальных условиях.

2. Хорошо ли выполнена линия разъема пресс-формы для пластиковых стульев КРМОЛД? Есть ли острые края?

Линия разъема пресс-формы для литья пластиковых стульев КРМОЛД гладкая и закругленная, без острых кромок. Это гарантирует, что отлитые стулья не поцарапают руки. Поэтому КРМОЛД постоянно контролирует давление впрыска и обеспечивает фрезерование полостей и стержней в пресс-формах для литья пластиковых стульев на станках с ЧПУ.

3. Как я могу гарантировать, что конструкция моего стула подойдет для литьевой формы для пластикового стула?

Чтобы обеспечить совместимость конструкции вашего стула с процессом изготовления пресс-формы, учитывайте такие факторы, как постоянная толщина стенок, фаски, предотвращающие возможное застревание в отформованной детали, и углы уклона, облегчающие выталкивание. Обращение к опытному изготовителю пресс-форм поможет оптимизировать вашу конструкцию и улучшить формуемость.

4. Какие материалы чаще всего используются для литья под давлением пластиковых стульев, учитывая конечный продукт?

Выбор материала для литья пластиковых стульев влияет не только на срок службы формы, но и на качество готового стула. Сталь обычно используется из-за её долговечности и экономичности.

Однако для крупносерийного производства или сложных конструкций можно выбрать алюминий или даже прецизионные материалы из-за их превосходной отделки поверхности и воспроизведения деталей.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).