KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Что такое литье под давлением в автомобилестроении? |

| 2 | Как работает литье под давлением в автомобилестроении? |

| 3 | Преимущества литья под давлением в автомобилестроении |

| 4 | Выбор материала для литья под давлением в автомобилестроении |

| 5 | Готовы ли вы попробовать литье под давлением в автомобилестроении? |

Число владельцев автомобилей постоянно растёт в связи с ростом популярности транспортных средств. Традиционные производственные процессы не только требуют больших затрат и длительного времени изготовления, но и не способны удовлетворить растущий спрос. Поэтому массовое производство пластиковых компонентов нашло надёжный и доступный подход.автомобильное литье под давлением.

Литье автомобильных деталей под давлением позволяет точно контролировать размер и характеристики компонентов, а также удовлетворять потребность автомобильной промышленности в единообразном, крупносерийном производстве.

Компания КРМОЛД предлагает подробное введение в литье автомобильных деталей под давлением и служит справочным материалом для специалистов отрасли. Если у вас есть дополнительные потребности в персонализации или технические вопросы, связанные с литьем автомобильных деталей под давлением, обратитесь в КРМОЛД за экспертной помощью.

1.Что такое литье под давлением в автомобилестроении?

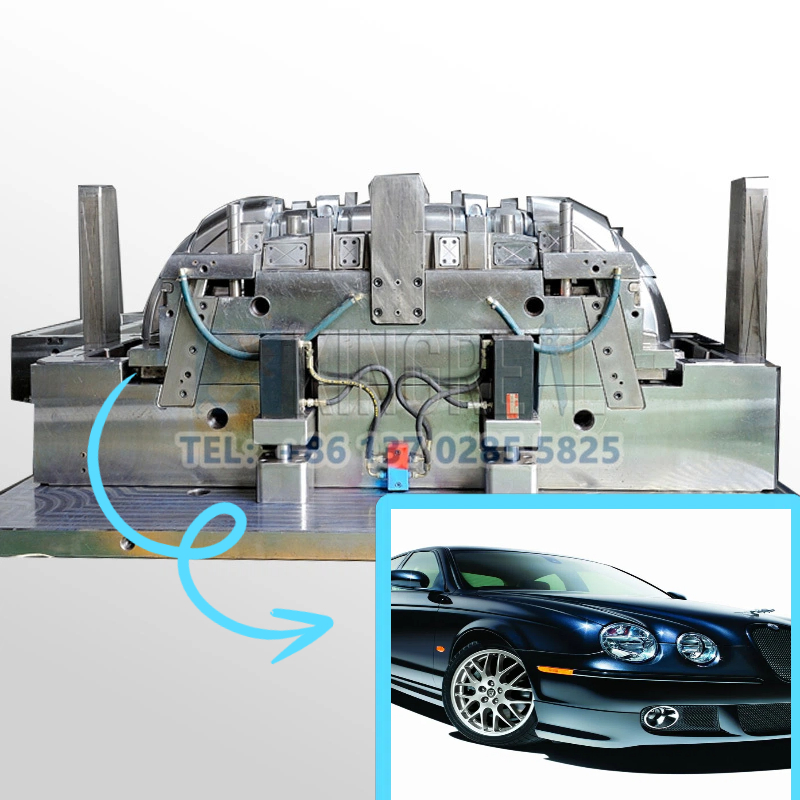

Литье автомобильных деталей под давлениемМы можем производить широкий спектр пластиковых автомобильных компонентов для автомобильной промышленности. От внешних деталей, таких как бамперы, корпуса фар, крылья, корпуса зеркал и решётки радиатора, до всего, что стало возможным благодаря современному автопроизводству, посредством литья под давлением. К деталям интерьера относятся приборная панель, рама центральной консоли, дверные ручки, пряжки регулировок сидений и декоративные панели салона. Этот метод литья под давлением позволяет гибко регулировать параметры процесса в соответствии с функциональными требованиями к компонентам, гарантируя соответствие компонентов строгим требованиям автомобильной промышленности к прочности конструкции, точности размеров и внешнему виду.

2.Как работает литье под давлением в автомобилестроении?

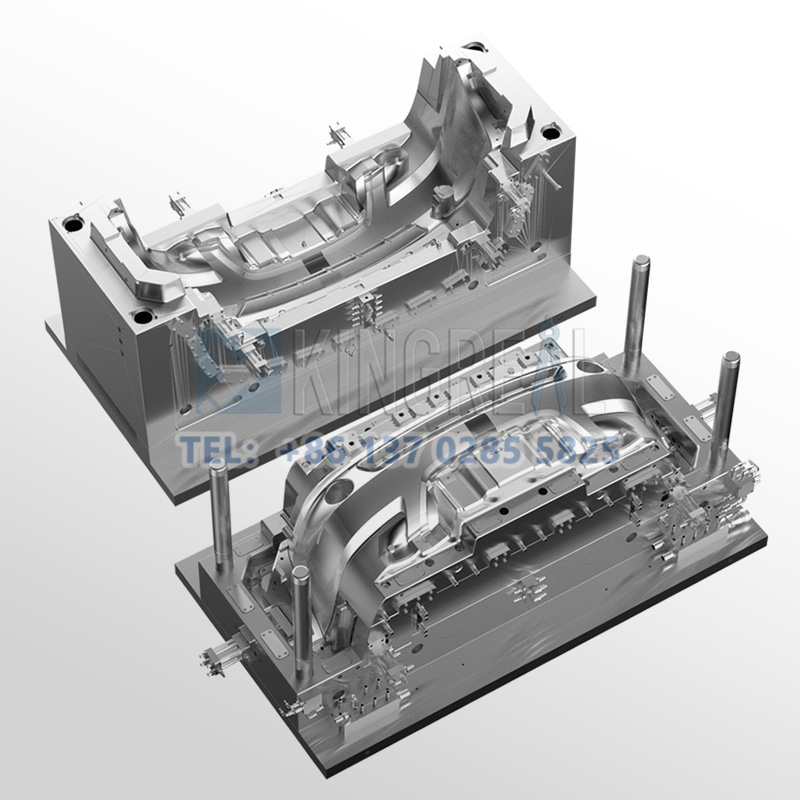

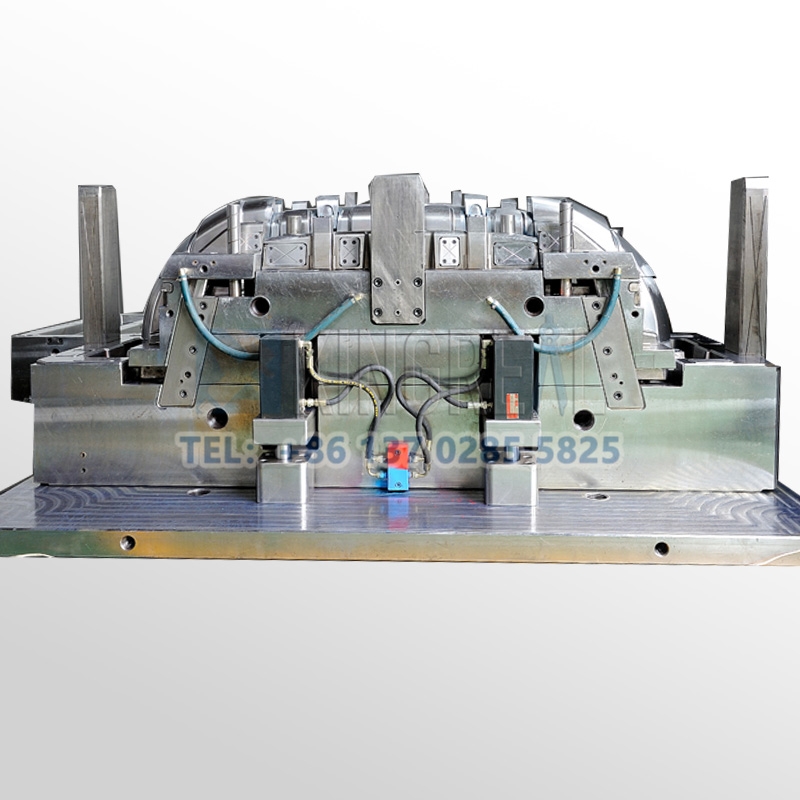

-Проектирование и изготовление пресс-форм: на основе чертежей автомобильных компонентов специалисты используют программное обеспечение САПР для создания виртуальной 3D-модели, определяя допуски размеров, структурные детали и интерфейсы сборки. С помощью технологии КАМ эти модели преобразуются в данные для обработки. Затем станки с ЧПУ используются для резки и полировки стали пресс-формы (например, P20 или H13) для создания соответствующей литьевой формы. Шероховатость поверхности полости пресс-формы должна контролироваться в пределах Ра 0,025–0,8 мкм для обеспечения чистоты поверхности компонента. На этапе литья под давлением пластиковые гранулы помещаются в бункер термопластавтомата и нагреваются нагревательным цилиндром (180–300 °C, в зависимости от материала) до расплавления и образования псевдоожиженного пластика. Шнек с гидравлическим приводом движется со скоростью 10–50 мм/с, впрыскивая расплавленный пластик в полость формы под высоким давлением 30–150 МПа, обеспечивая заполнение пластиком сложных структурных областей.

Охлаждение и отверждение: циркулирующая вода (20–50 °C) протекает через встроенные охлаждающие каналы формы, отводя тепло от расплавленного пластика, что позволяет ему затвердеть в течение 5–30 минут (в зависимости от толщины детали). Время охлаждения необходимо точно контролировать, чтобы избежать таких дефектов, как утяжины и деформации.

Извлечение из формы и последующая обработка: после открытия формы механизм выталкивания плавно выталкивает деталь, которая затем собирается вручную или роботом. Пригодные детали отправляются на сборочную линию или проходят финишную обработку, такую как снятие заусенцев и сверление, завершая сборку.автомобильное литье под давлениемпроцесс.

3. Преимущества литья под давлением в автомобилестроении

1) Точность и повторяемость при литье автомобильных деталей под давлением

Соответствие требованиям к точной подгонке автомобильных компонентов (например, детали двигателя точно подходят к металлическим деталям),автомобильное литье под давлениемДопуски размеров могут составлять ±0,01–±0,1 мм. Более того, пресс-формы из высокопрочной пресс-формовой стали позволяют непрерывно производить 50 000–500 000 деталей с погрешностью размерной стабильности ≤0,02 мм, что гарантирует единообразие деталей от партии к партии и предотвращает проблемы сборки, связанные с отклонениями размеров.

2) Возможность адаптации конструкции к сложным формам для литья под давлением в автомобилестроении

В процессе литья под давлением с винтовым механизмом расплавленный пластик под высоким давлением заполняет полость формы, создавая тонкие ребра (минимальная толщина 0,5 мм), полые структуры и неровные изгибы, что позволяет формовать сложные детали за один проход. Например, внутренний воздуховод впускного коллектора автомобильного двигателя может быть изготовлен цельным методом литья под давлением без необходимости стыковки, что гарантирует герметичность воздуховода и стабильность воздушного потока.

3) Быстрые и эффективные производственные мощности для литья под давлением в автомобильной промышленности

Одна литьевая машина завершает цикл литья всего за 30 секунд – 5 минут (например, 30 секунд на деталь для небольшого зажима, 5 минут на деталь для приборной панели), обеспечивая круглосуточную непрерывную работу. В сочетании с автоматизированными производственными линиями (например, роботизированными системами извлечения деталей и визуального контроля) одна производственная линия может достигать средней суточной производительности 5000–20 000 деталей, что значительно повышает эффективность поставок автомобильных комплектующих.

4)Высокая чистота поверхности для литья автомобильных деталей под давлением

Тонкая полировка полости пресс-формы обеспечивает шероховатость поверхности Ра 0,04–0,4 мкм, что удовлетворяет требованиям к качеству поверхности без дополнительной покраски. Кроме того, обработка поверхности пресс-формы (пескоструйная обработка, травление) позволяет непосредственно наносить шероховатые, матовые и текстурированные покрытия, что снижает трудозатраты и материальные затраты.

4. Выбор материала для литья под давлением в автомобилестроении

1) Полипропилен (ПП) для литья автомобильных деталей под давлением

Составляя более 30% автомобильных пластиков, он обладает химической стойкостью (к моторному маслу и антифризу) и устойчивостью к УФ-старению и широко используется в бамперах, крыльях и изоляции кабелей. Его плотность составляет всего 0,9 г/см³, что позволяет создавать лёгкие компоненты.

2) Поливинилхлорид (ПВХ) для литья автомобильных деталей под давлением

На долю ПВХ приходится 16% всех пластиковых деталей автомобилей. Он бывает двух видов: жёсткий (очень жёсткий) и мягкий (гибкий). Дверные панели изготавливаются из жёсткого ПВХ. Мягкий ПВХ используется для уплотнителей и отделки салона; он огнестойкий (соответствует критериям ГБ 8410 по возгоранию в салоне автомобиля). Он также используется для изготовления рамок приборных панелей.

3) Полиуретан (ПУ) для литья автомобильных деталей под давлением

Мягкий пенополиуретан используется для обивки сидений (дышащий и амортизирующий); жесткий полиуретан используется для звукоизоляции и тепловых экранов, а также тепловых экранов двигателя; а гибкий полиуретан используется для сальников и втулок подвески, обеспечивая износостойкость и прочные герметизирующие свойства.

4) Поликарбонат (ПК) для литья автомобильных деталей под давлением

Обладая светопропусканием 90%, он термостойкий (длительная рабочая температура 120 °C) и ударопрочный. Его используют в защитных фарах и стеклах люков (в сочетании с АБС). Он весит вдвое меньше обычного стекла, что способствует снижению веса автомобиля.

5)Полиамид (нейлон, ПА) для литья под давлением автомобильных деталей

Износостойкий и маслостойкий, ПА66 обычно используется во втулках и подшипниках; ПА6 используется в топливопроводах и корпусах масляных фильтров и может выдерживать высокие температуры двигателя (кратковременная термостойкость 150 °C).

6) Акрилонитрилбутадиенстирол (АБС) для литья под давлением в автомобильной промышленности

Он обладает высокой жёсткостью и блестящей поверхностью. Его используют для изготовления приборных панелей и корпусов центральных консолей. Он также легко поддаётся гальванизации (например, металлизации рулевых колёс), что повышает качество отделки салона.

7) Акрил (ПММА) для литья автомобильных деталей под давлением

Обладая светопропусканием 92% и высокой атмосферостойкостью, он используется в защитных кожухах фар и автомобильных дисплеях, заменяя традиционное стекло. Его ударопрочность в шесть раз выше, чем у стекла.

8) Полиэтилен (ПЭ) для литья автомобильных деталей под давлением

Плотность 0,94 г/см³ обеспечивает ударопрочность и влагостойкость. Материал используется в топливных баках (ПЭВП) и водопроводных трубах (ПЭНП). Он отличается низкой стоимостью и превосходной текучестью.

5. Готовы ли вы попробовать литье под давлением в автомобилестроении?

Благодаря своей высокой точности, эффективности и широкой совместимости с материалами,автомобильное литье под давлениемстал основным инструментом для массового производства пластиковых деталей автомобилей.

Компания КРМОЛД, активно работающая в сфере литья под давлением в автомобильной промышленности, предоставляет комплексные услуги: от проектирования пресс-форм и выбора материалов до массового производства, а также предлагает бесплатные индивидуальные расценки. Если вам необходимо продвинуть проект массового производства пластиковых автомобильных деталей, свяжитесь с КРМОЛД сегодня, чтобы мы помогли вам быстро внедрить технологию и увеличить производственные мощности.