Что такое литьевые формы для тонкостенных контейнеров?

——

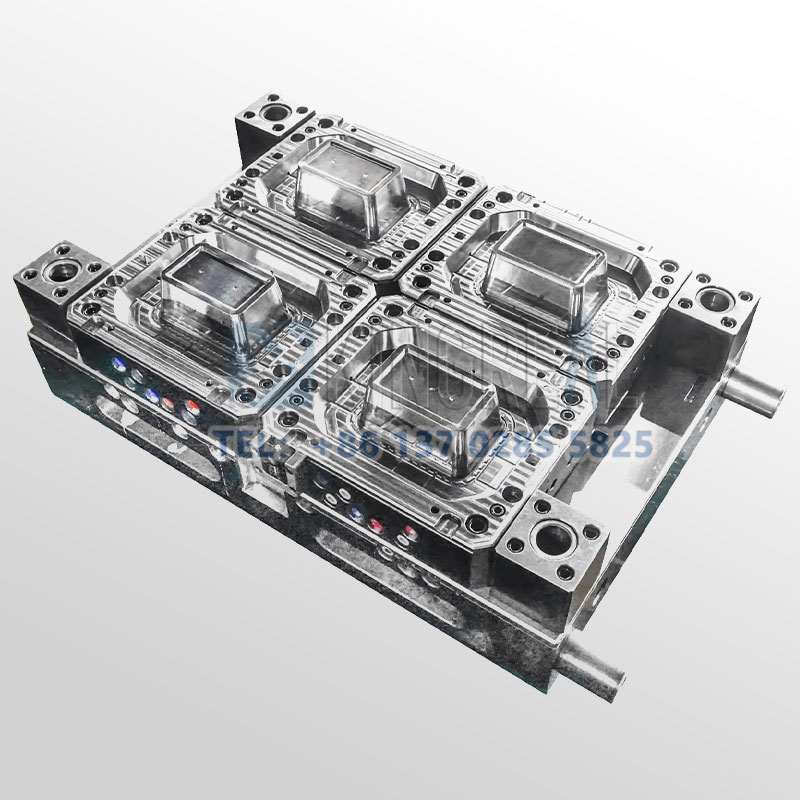

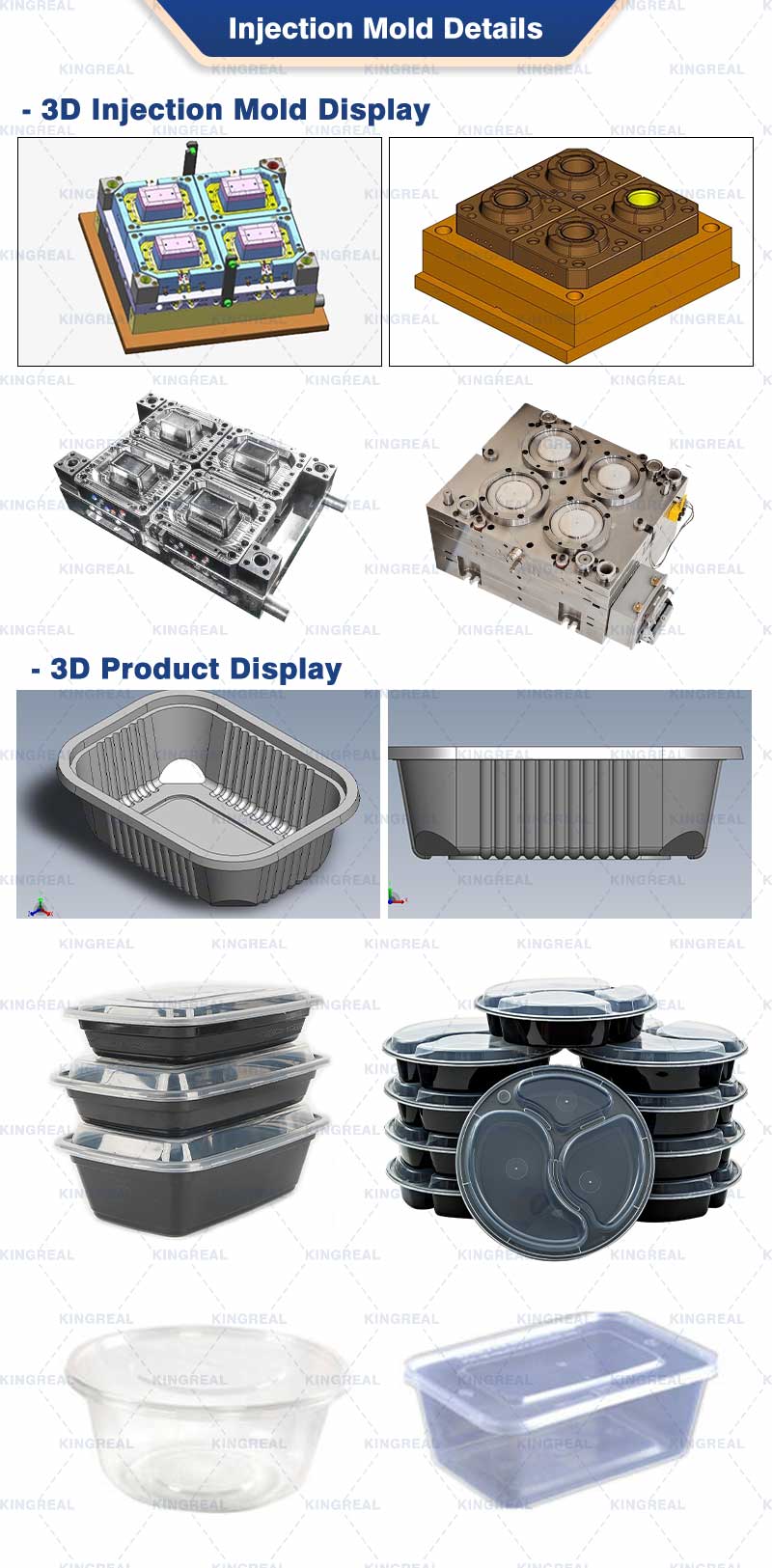

Тонкостенные формы для литья под давлением контейнеров представляют собой инструменты для литья под давлением, специально разработанные для производства пластиковых контейнеров толщиной менее 1 мм, чрезвычайно тонкой толщиной стенки и отношением длины потока более 150. Можно также сказать, что когда расплав от основного канала потока формы до самой дальней точки полости отношение длины потока (L) и толщины стенки контейнера (t) увеличивается. Когда отношение длины потока превышает 150, это можно назвать тонкостенным литьем под давлением. Наиболее типичные тонкостенные продукты процесса литья под давлением одноразовые контейнеры для фаст-фуда и тонкостенные оболочки аккумуляторов сотовых телефонов, толщина стенки 0,45 мм и 0,25 мм соответственно.

Изделия из тонкостенной тары в процессе производства столкнутся с трудностями заполнения, плохим выпуском и деформацией формы и другими трудностями, приводящими к плохому качеству продукции, и выход продукции трудно улучшить, а тонкостенные литьевые формы через высокопрочную структуру, высокоэффективную конструкцию литника и точный контроль температуры и другие аспекты технологии помогают тонкостенным изделиям завершить высококачественный процесс массового производства, чтобы решить пищевую промышленность, медицинскую промышленность, электронную промышленность и другие виды промышленности в производстве тонкостенных изделий и производственных потребностей. Производство тонкостенных изделий в пищевой промышленности, медицинской промышленности, электронной промышленности и других отраслях в производственных потребностей.

Как спроектировать литьевую форму для тонкостенных контейнеров?

——

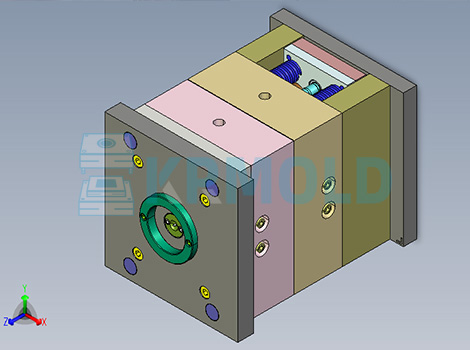

При производстве тонкостенных контейнеров для изготовления литьевых форм КРМОЛД обычно необходимо использовать высокоуглеродистую хромистую подшипниковую сталь SUJ2, ее твердость по Роквеллу может достигать ЧРК ≥ 55, исходная стальная литьевая форма проходит термическую обработку для того, чтобы выдерживать высокое давление более 200 МПа и высокоскоростное литьевое воздействие более 200 мм/с.

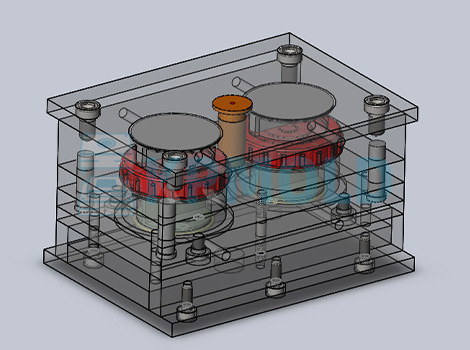

В литьевой форме для тонкостенных контейнеров используется технология горячеканальной системы и последовательный клапанный затвор (SVG), чтобы гарантировать быстрое заполнение расплавом тонкостенной полости и сократить отходы материала. Тонкостенное литье под давлением склонно к выгоранию из-за захваченного воздуха, поэтому на разделительной поверхности и в конце заполнения необходимо установить многоступенчатые выпускные щели, а система охлаждения должна равномерно распределять водяной контур, чтобы избежать коробления и деформации, вызванных остаточными напряжениями.

Тонкостенная литьевая форма с использованием многоступенчатой конструкции выпускной канавки, основная поверхность разъема устанавливает первичную выпускную канавку и вторичную выпускную канавку, заполняя конец дополнительного ползуна нижней части всего круга выпуска, кольцевые глубокие сухожилия в суббите с использованием вставок для содействия выпуску, чтобы предотвратить сгорание захваченного газа. Требуется равномерная схема охлаждающей воды, используя спиральный водяной контур с диаметром трубы 6 мм, равномерно распределенный на расстоянии 12 мм от поверхности полости, а для глубокой структуры полости контуры охлаждения устанавливаются независимо в движущемся сердечнике формы, ползунке и других областях.

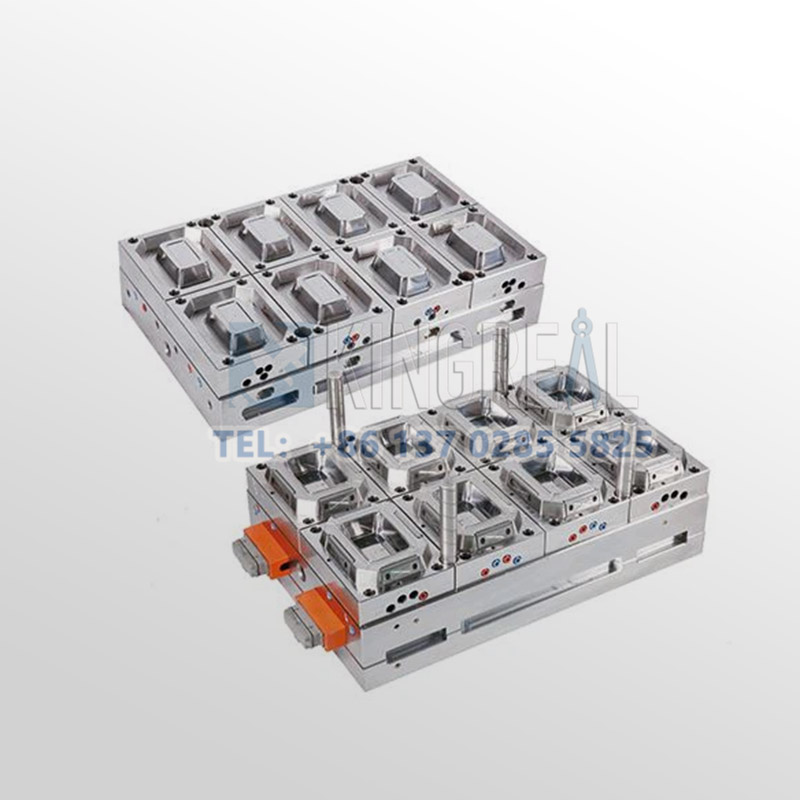

«Для тонкостенных глубоких полостей и небольших наклонов извлечения литьевые формы должны быть спроектированы с приоритетным механизмом вытягивания стержня и скользящим боковым механизмом вытягивания стержня. Используйте больше выталкивающих штифтов, чтобы обеспечить стабильность извлечения из формы, чтобы избежать деформации тонкостенных изделий, которая может привести к трудностям извлечения из формы. дддххх

Производство тонкостенных упаковочных форм

——

Для литья тонкостенной упаковки под давлением используется обработка на станке с ЧПУ полированных стальных или твердосплавных и других оправок высокой твердости, что обеспечивает чистоту поверхности предварительно отформованных деталей во время литья, а полость формы обрабатывается на 5-осевом станке с ЧПУ с точностью ±0,005 мм, что может удовлетворить требования к формованию тонкостенных контейнеров с толщиной стенки ≤1 мм.

Поверхность разъема обработана фрезерным станком с ЧПУ с электроэрозионной обработкой (Электронная танцевальная музыка) для обеспечения зазора уплотнения ≤ 0,02 мм при закрытии, чтобы избежать вылета кромки, а многоступенчатая выпускная канавка (глубиной 0,03–0,3 мм) обрабатывается в конце заполнения для реализации точного выпускного канала с помощью гравировки с ЧПУ.

КРМОЛД использует высокоскоростной ЧПУ для обработки внутреннего отверстия горячеканальной пластины в литьевой форме, допуск диаметра отверстия контролируется на уровне ±0,01 мм, что подходит для сегментарного управления заполнением последовательного затвора клапана (SVG), а область затвора использует микроинструмент для вырезания подводного затвора, угол контролируется на уровне 30°-45°, а обработанный ЧПУ спиральный контур охлаждающей воды равномерно распределен на расстоянии 12 мм от поверхности полости, в сочетании со вставками из сплава бериллиевой меди для повышения эффективности локального охлаждения, чтобы гарантировать эффективность плавления. В сочетании со вставками из сплава бериллиевой меди для повышения эффективности локального охлаждения, чтобы гарантировать, что расплав быстро заполнит тонкостенную область.

Четыре стороны ползуна обработаны фрезерованием с ЧПУ с проволочной резкой, а допуск диаметра отверстия диагональной направляющей стойки составляет ±0,01 мм для обеспечения стабильности бокового вытягивания сердечника, а нижняя часть ползуна обработана целым кругом выпускных канавок глубиной 0,3 мм для предотвращения попадания тонкостенных участков в сгоревший газ. Отверстие для эжектора просверлено методом глубокого сверления, а поверхность эжектора покрыта твердым хромом для уменьшения трения при извлечении из формы.

Как обеспечить качество литья тонкостенных контейнеров под давлением?

——

1. Внутритрубная инспекция и исправление

Проверка размеров полости литьевой формы с использованием координатно-измерительной машины (КИМ) и локальной коррекции разряда для тонкостенных участков. Моделирование процесса литья под давлением для проверки герметичности и прочности формы.

2. Оптимизация параметров испытательной формы

КРМОЛД организует процесс пробного формования литьевой формы в цехе, ссылаясь на сегментированный контроль давления процесса ИБМ, первое давление выдержки составляет 80%-90% от давления впрыска, чтобы гарантировать, что заполнение тонкой стенки завершено. Контролируйте температуру выталкивания, чтобы предотвратить царапины на изделии выталкивающим штифтом.

Корпус пресс-формы для литья тонкостенных контейнеров под давлением

——

Пресс-форма для литья под давлением переднего бампера автомобиля изготовлена из материала ПП+ЭПДМ-T20, имеет тонкую стенку и высокий коэффициент длины потока за счет технологии внутренней поверхности разъема и 8-точечного последовательного клапана горячего литника для контроля следа сплавления.

Пресс-форма для литья одноразовых ланч-боксов изготовлена из полипропилена, толщина стенки всего 0,45-1,2 мм, используются горячеканальные системы и вставки из медно-бериллиевого сплава для ускорения охлаждения, цикл формования ≤ 5 секунд.

3. Корпус электронного оборудования

Производство литьевых форм для тонкостенных изделий с толщиной стенки всего 0,25 мм с использованием высокотекучих материалов ПК или АБС, отсутствие следов усадки на поверхности.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ:

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).