Полное решение для литья под давлением косметических контейнеров

——

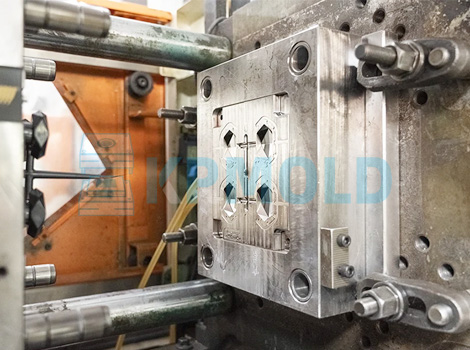

Процесс литья под давлением является наиболее распространенным методом производства косметических контейнерных продуктов. Различные виды сырья (например, ПП, ПЭТГ, АБС) расплавляются и впрыскиваются в полости пресс-формы, которые затем охлаждаются и отверждаются для производства деталей контейнеров (например, крышек для бутылок, банок, головок насосов, тюбиков для помады и т. д.) с высокой точностью и качеством поверхности. С усилением стремления к уникальности, дизайну и функциональности косметических упаковочных продуктов требования к проектированию и производству литьевых форм, как основного процесса производства косметических упаковочных продуктов, растут.

1. Инжекционные формы должны поддерживать сложные формы и многокомпонентные комбинации (например, совместную инъекцию прозрачных и цветных слоев) для удовлетворения производственных потребностей косметической упаковочной продукции. КРМОЛД использует 3D-моделирование и технологию прецизионной обработки с ЧПУ (ЧПУ) для достижения точности на микронном уровне для литьевых форм для косметической упаковки.

2. В литьевых формах для косметической упаковки необходимо предусмотреть место для встраивания датчиков (например, слотов для чипов) и гарантировать, что процесс впрыска не повлияет на работу электронных компонентов, а материал формы должен быть устойчивым к высоким температурам и коррозии, чтобы подходить для процесса нанесения интеллектуального покрытия.

3. Литьевая форма для косметической упаковки с использованием технологии зеркальной полировки для уменьшения дефектов поверхности косметической упаковки, оптимизации наклона формы для предотвращения остатков материала; разработка многослойных совместных литьевых форм для достижения сочетания барьерного слоя и функционального слоя.

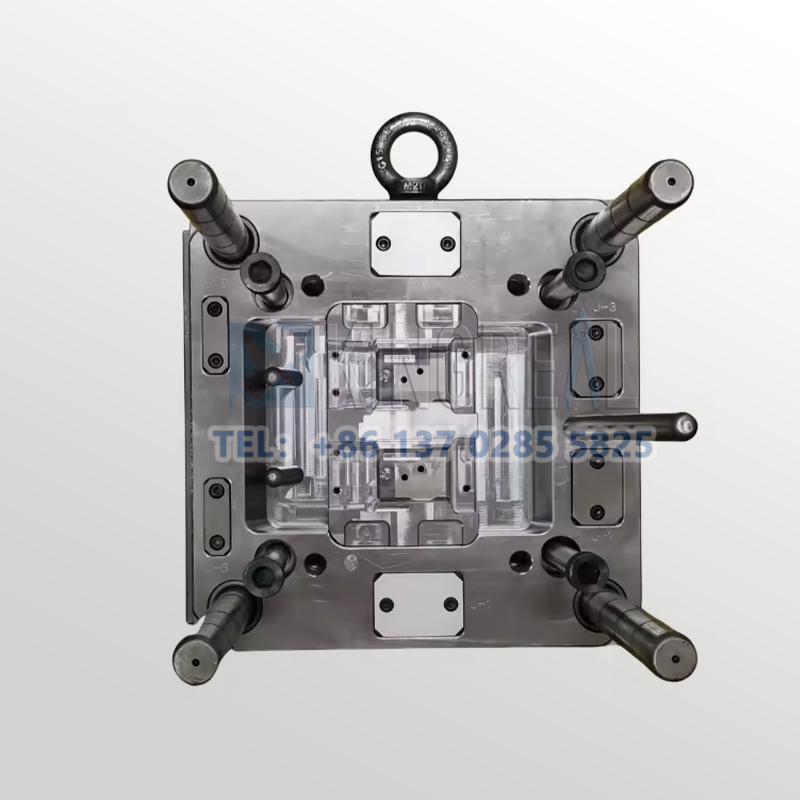

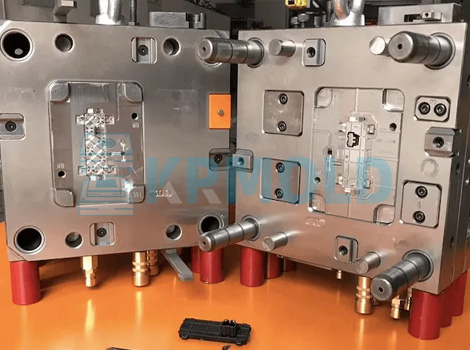

Компонент литьевых форм для косметических контейнеров

——

1. Сердцевина и полость пресс-формы: формы для литья под давлением косметической упаковки изготавливаются из стали высокой твердости (например, S136, НАК80), а поверхность отполирована до зеркального блеска (Ра ≤ 0,01 мкм) для обеспечения блеска изделий. 2;

2. Система заливки: форма имеет конструкцию с горячим литником (для уменьшения количества холодного материала) и подачу клея игольчатым клапаном (для предотвращения образования линии сплавления), что обеспечивает равномерное заполнение материалом;

3. Система охлаждения: литьевая форма сокращает время охлаждения и предотвращает деформацию за счет оптимизации расположения водоводов (последовательный водовод);

4. Механизм извлечения из формы: литьевая форма имеет конструкцию с наклонной верхней частью, ползунком, пневматическим выталкивателем и т. д., что подходит для сложных вогнутых или резьбовых извлечений из формы.

Преимущество литьевых форм для косметических контейнеров

——

Упаковка косметики требует высокой точности текстуры поверхности (например, тисненый логотип) и структуры уплотнения (например, резьба головки насоса), а литьевые формы КРМОЛД должны обрабатываться с помощью станков с ЧПУ (ЧПУ) и технологии электроэрозионной обработки для достижения точности ±0,02 мм в литьевой форме для обеспечения последовательности и функциональности косметических продуктов. Последовательность и функциональность упаковочных продуктов.

Пресс-формы для литья под давлением КРМОЛД разработаны для удовлетворения сложной структуры косметической упаковки, такой как формованные горлышки бутылок и изогнутые корпуса бутылок. КРМОЛД использует контур охлаждающей воды следующей формы для оптимизации эффективности охлаждения и снижения риска деформации. Например, пресс-форма корпуса банки для средств по уходу за кожей обеспечивает эффективное массовое производство за счет конструкции многогнездной пресс-формы с 1 из 32 полостей, что повышает эффективность производства продукта.

КРМОЛД применяет алгоритмы искусственного интеллекта для оптимизации параметров впрыска (например, давления, температуры) в режиме реального времени, увеличивая выход годных изделий при литье под давлением до 98,5%. В то же время компания использует датчики Интернета вещей для мониторинга данных об износе пресс-формы и сокращает время простоя более чем на 20% благодаря профилактическому обслуживанию.

Распространенные процессы литья под давлением

——

«Литьевые формы КРМОЛД для упаковки косметической продукции могут быть спроектированы в соответствии с фактическими производственными требованиями заказчика, такими как производительность, вставки, ламинирование и т. д., для реализации различных процессов литья под давлением».

Вставное формование — это процесс, в котором готовые вставки, такие как металл, стекло и волокно, помещаются в форму, а пластик формуется, чтобы покрыть вставки, образуя интегрированный продукт. Преимущество этого процесса в том, что он сочетает формуемость пластика с жесткостью металлов для создания сложных структур, а также сокращает количество этапов вторичной сборки и улучшает герметизацию и надежность.

Типичными примерами являются литьевые формы для компонентов головок насосов, формы для интеллектуальной упаковки и декоративные структурные формы.

Двухшаговое литье под давлением впрыскивает пластик разных цветов или материалов в одну и ту же форму посредством двух впрысков для формирования деталей упаковки с градиентом, комбинацией мягкого и твердого и другими эффектами. Сочетание твердого и мягкого пластика повышает функциональность и снижает необходимость распыления, что соответствует тенденции к защите окружающей среды. Обычные случаи градиентной литьевой формы для корпуса бутылки, литьевых форм для комбинирования мягкого и твердого пластика.

Обычно используемые материалы косметическая упаковка литьевое сырье

——

1. ПП/ПЭ:низкая стоимость, хорошая химическая стойкость, подходит для непрозрачных деталей, таких как крышки для бутылок и головки насосов.

2. ПЭТ/ПЭТГ: высокая прозрачность и пригодность к вторичной переработке, используется для изготовления прозрачного корпуса бутылки (требуется двухэтапный метод: литье под давлением трубчатого эмбриона + выдувное формование).

3.АБС/АС: баланс прочности и блеска поверхности, подходит для корпусов банок с тисненым логотипом.

Биоматериалы (НОАК/ПХА): экологические тенденции, формы необходимо адаптировать для низкотемпературного литья и коррозионно-стойкой стали.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ:

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

4. Как обеспечить точность размеров формы и однородность продукции?

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ.

Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования.

Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).