Полное решение для литья под давлением логистической упаковки

——

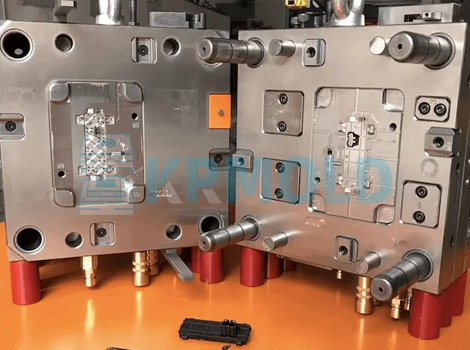

КРМОЛД Логистический Упаковка Инъекция Форма — это инструмент для литья под давлением, специально разработанный для производства пластиковой упаковки для логистических перевозок и складирования, который может помочь клиентам в логистической и транспортной отрасли быстро производить логистическую упаковочную продукцию оптом. Логистика Поддоны Инъекция Форма производит логистическую упаковочную продукцию, которая соответствует производственным требованиям клиентов посредством процесса плавления и впрыска под высоким давлением необходимого сырья в полость формы для заполнения, охлаждения и извлечения из формы. Логистика Поддоны Инъекция Форма производит логистическую упаковочную продукцию в соответствии с производственными требованиями клиентов посредством процесса впрыска плавления и впрыска под высоким давлением необходимого сырья в полость формы для заполнения, охлаждения и извлечения из формы, поэтому точность, функциональность и срок службы литьевой формы напрямую связаны с точностью и выходом готовой логистической упаковочной продукции.

КРМОЛД — профессиональный производитель литьевых форм для пластика в Китае, который стремится предоставлять клиентам комплексные решения по проектированию и производству литьевых форм. На сегодняшний день существует множество случаев проектирования литьевых форм в различных отраслях, таких как автомобильная промышленность, медицинская промышленность, промышленность потребительской электроники и бытовая промышленность. В сфере логистики и упаковочной промышленности КРМОЛД разработала индивидуальные проекты и инновации литьевых форм для логистики и упаковочных продуктов с характеристиками высокой прочности, штабелируемости и многоразового использования и т. д. В сочетании с фактическими производственными потребностями клиентов КРМОЛД внедрила новые инновации в структуру форм, материалы и адаптивность процесса.

Типичные случаи литья под давлением логистической упаковки

——

1

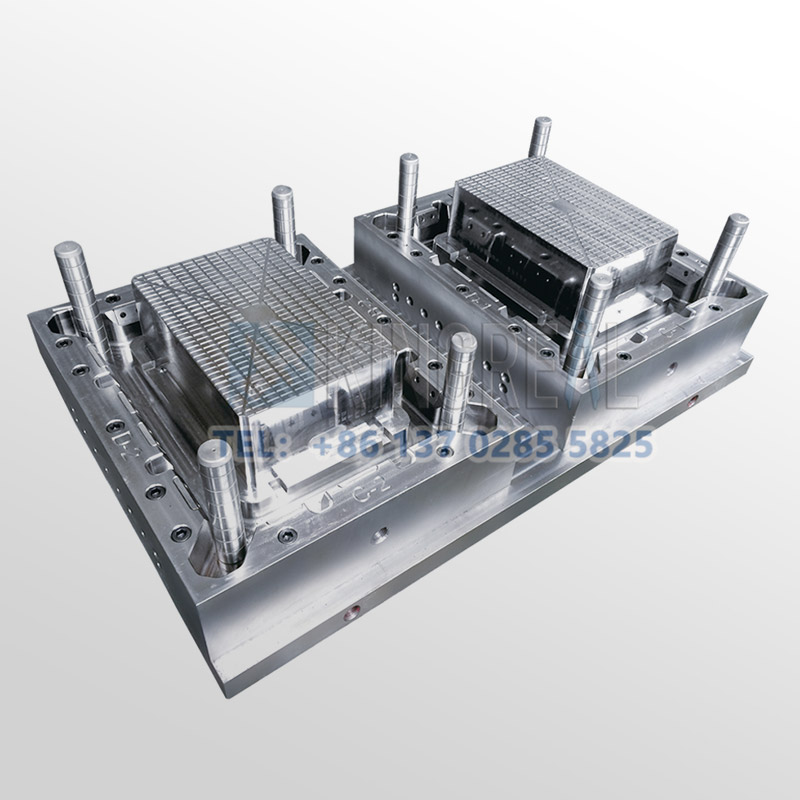

Формы для литья складных ящиков

Складная литьевая форма для ящиков используется для производства складных ящиков для сортировки электронной коммерции, транспортировки автозапчастей и распределения свежих продуктов питания. В общем, толщина стенки складного ящика составляет 1,5-3 мм, в качестве сырья используется ПП/ПЭ, с легким весом и ударопрочностью. Складная литьевая форма для ящиков в конструкции подвижной шарнирной конструкции, поддерживает более 100 000 раз складывания, экономя 70% места для хранения. Поверхность полости формы с противоскользящей текстурой, чтобы помочь штабелированию складного ящика устойчиво.

2

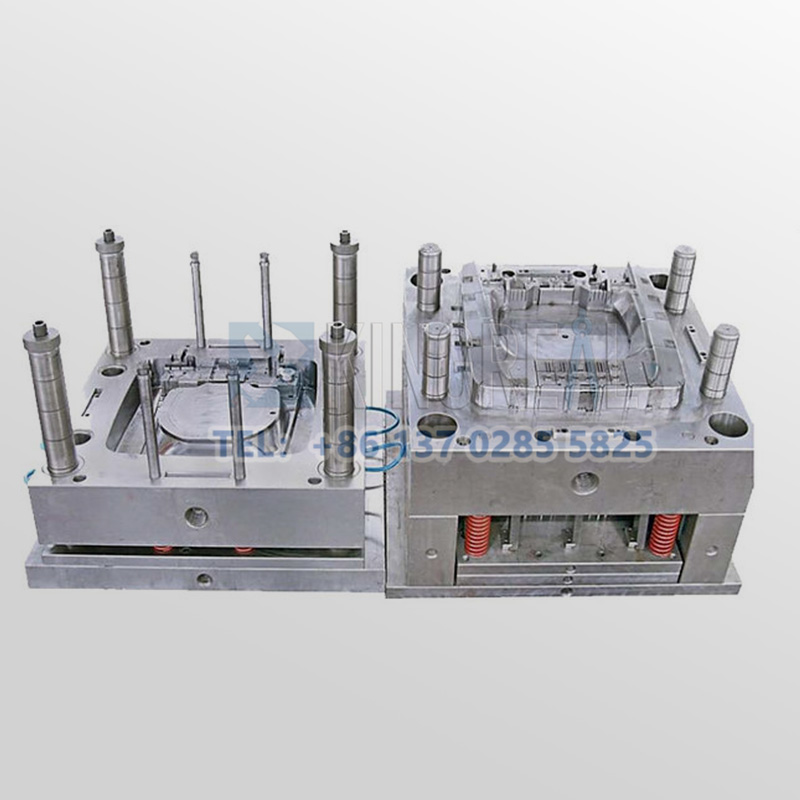

Стандартизированные литьевые формы для поддонов

Стандартизированная литьевая форма для поддонов для производства пластиковых поддонов для автоматизированного складирования и трансграничной логистики продукции, грузоподъемность до 1,5-2 тонн, дно со встроенным сотовым усилением. Стандартизированные литьевые формы для поддонов имеют встроенные противоскользящие канавки для предотвращения скольжения груза. Слот для чипа RFID может быть встроен для поддержки логистического отслеживания.

3

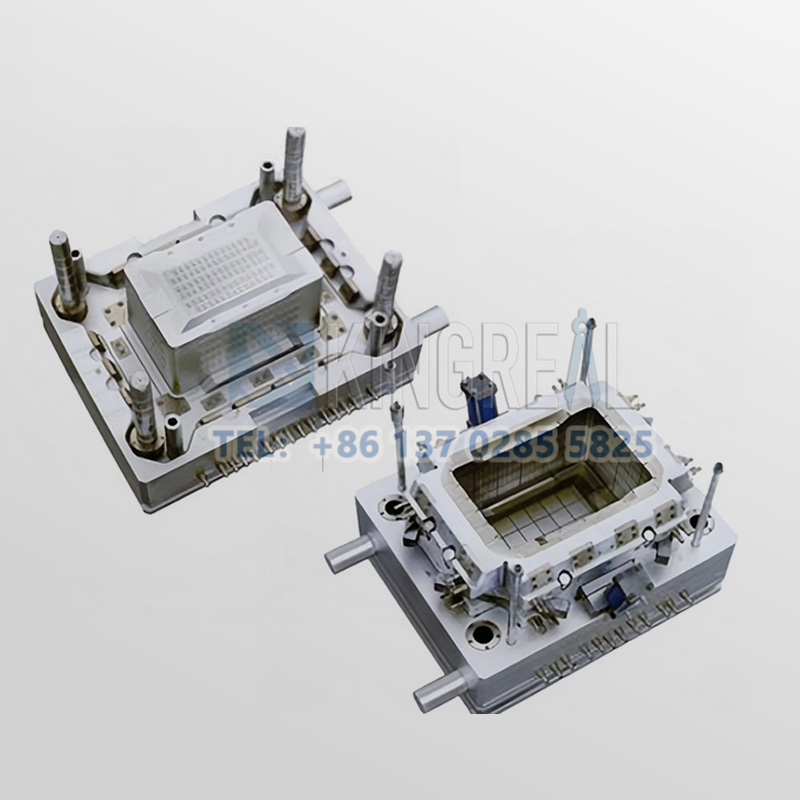

Формы для литья под давлением с противоударным вкладышем

Используется в производстве точных инструментов, медицинского оборудования и электронных продуктов для нужд упаковочной логистики. Инжекционная форма для антивибрационного вкладыша имеет конструкцию с несколькими полостями для достижения единичного массового производства из многих партий, обеспечивая при этом постоянство амортизационной структуры. Ее можно настроить в соответствии с формой продукта.

4

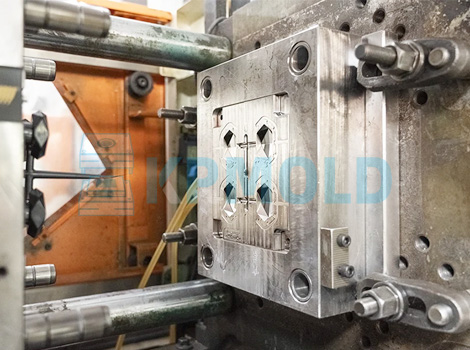

Формы для литья под давлением коробок для логистики холодильной цепи

Используется для производства холодильных логистических коробок для фармацевтической холодильной цепи и транспортировки свежих продуктов. Литьевая форма для холодильных логистических коробок с интегрированной структурой уплотнительных пазов обеспечивает герметичность крышки и использует материал ПЭВП+стекловолокно, устойчивый к низкотемпературной хрупкости.

Характеристики литьевых форм для логистической упаковки

——

1

Соответствие требованиям к структурному проектированию различных видов логистической упаковки

Пресс-формы для логистической упаковки КРМОЛД оснащены механизмом слайдера и наклонного верха для реализации сложной подвижной структуры и отвечают требованиям к складной и вложенной структуре логистической упаковочной продукции. Инжекционные пресс-формы отвечают требованиям к легкости логистической упаковочной продукции с помощью литья под давлением с помощью газа (ГАИМ) или процесса микровспенивания (MuCell).

2

Соответствие требованиям к материалам для различных видов логистической упаковки

Формы для литья под давлением для логистической упаковки могут быть адаптированы к производственным потребностям литья под давлением ударопрочных и экологически чистых материалов, кейсам для логистической упаковки из ПП + ЭПДМ (форма для литья под давлением коробок для автомобильных деталей), УФ-модифицированному ПЭ (форма для литья под давлением уличных ящиков).

3

Литьевая форма для достижения различных функциональных требований

Логистические упаковочные формы для продуктов зарезервировали слот для вставки QR-кода / RFID для удовлетворения цифровых потребностей цепочки поставок. В то же время мы обеспечиваем интегрированное формование зажимов и замков с точностью формования ±0,02 мм для обеспечения плавного открытия и закрытия.

4

Инновационный процесс производства литьевых форм

Инжекционное формование упаковочных изделий из логистики с помощью конструкции горячеканальной системы позволяет сократить отходы, повысить эффективность производства многогнездных пресс-форм, а использование 3D-печатного медного сплава для подачи воды помогает сократить время охлаждения на 30%.

Процесс производства литьевых форм для логистической упаковки

——

1.Технология многогнездного литья под давлением

Логистическая упаковочная литьевая форма для достижения многополостной технологии литья под давлением, конструкция «одна форма, многополостная» (например, форма с 8 полостями или 128 полостями), выход одного впрыска ряда логистических упаковочных продуктов, эффективность может быть в 5-8 раз выше, чем у традиционных однополостных форм, для сокращения занятости оборудования и отходов (например, использование системы горячих литников), снижение себестоимости единицы продукции более чем на 30%. В конструкции литьевой формы используется схема H-типа или радиального литника, чтобы гарантировать, что расплав достигает всех полостей одновременно, а давление равномерное. Диаметр главного литника уменьшается шаг за шагом, а холодный материал устанавливается в конце, чтобы избежать неравномерного заполнения.

2. Технология литья под давлением с использованием газа (ГАИМ)

Логистическая упаковочная литьевая форма для соответствия технологии литья с помощью газа, в толстостенной области логистической упаковочной продукции впрыскивается азот для формирования полой структуры, снижение веса на 20% -40%, при этом повышается жесткость газа для поддержания давления, чтобы компенсировать пластическую усадку, уменьшая дефекты поверхности. Конструкция литьевой формы в 2-3 раза больше толщины стенки поперечного сечения газового канала, угол дугового перехода, в сочетании с армированием в качестве подгазового канала для повышения эффективности компенсации усадки, использование высокотемпературного уплотнительного кольца, зазор газовой иглы <0,02 мм, для предотвращения обратного потока расплавленного материала.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).