KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Базовый процесс проектирования литьевой формы для пластиковых дверных коробок |

| 2 | Ключевые моменты проектирования литьевой формы для пластикового дверного звонка |

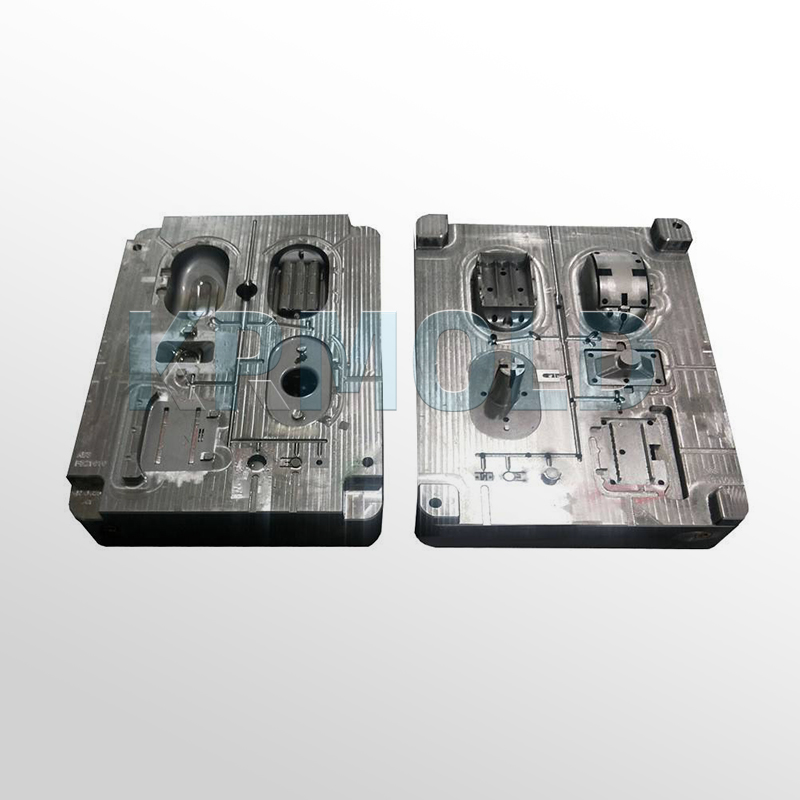

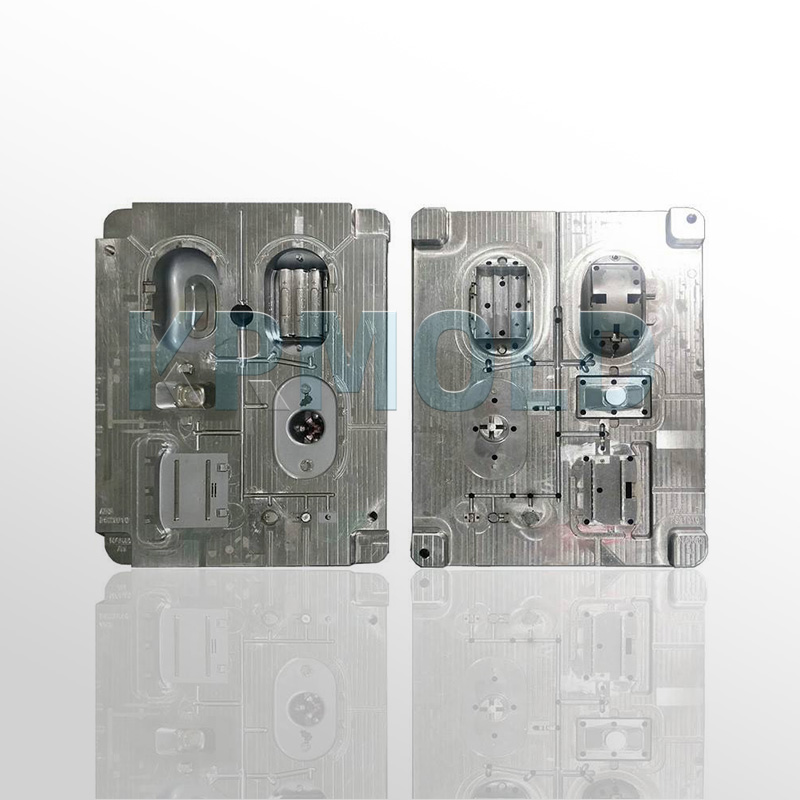

Дизайнлитьевые формы для пластиковых дверных звонков— это сложный и кропотливый процесс, включающий множество технических связей.

В этой статье КРМОЛД будут подробно рассмотрены ключевые элементы проектирования пресс-формы для литья пластиковых дверей, включая структурную конструкцию пластиковой детали, анализ потока литья под давлением, выбор литьевых машин и оснований пресс-форм, а также проектирование поверхностей разъема, литниковых систем, формующих деталей, механизмов выталкивания и систем охлаждения в конструкции пресс-формы.

1. Базовый процесс проектирования литьевой формы для пластиковых дверных коробок

При проектированиипластиковая форма для литья дверного звонкаДля начала необходимо определить основные требования к литьевой форме для пластиковой дверной коробки, включая конструкцию, размеры, допуски и качество поверхности пластиковой детали. Весь процесс можно разделить на следующие этапы:

-Создание модели: на основе требований заказчика и функций продукта нарисуйте 3D и 2D схемы дверного звонка.

-Анализ течения литья: Профессиональное программное обеспечение используется для анализа течения литья, чтобы гарантировать текучесть и формуемость пластмасс в литьевой форме для изготовления пластиковых дверных коробок.

-Выбор машины для литья под давлением: выберите подходящую машину для литья под давлением на основе конструктивных параметров пресс-формы для литья пластикового дверного звонка.

-Проектирование основания пресс-формы: Разработайте конструкцию основания пресс-формы, которая поддерживает литьевую форму для пластиковой дверной оболочки и обеспечивает ее устойчивость.

-Проверка параметров процесса: подтверждение параметров процесса литья под давлением, таких как температура, давление, время и т. д.

2. Ключевые моменты проектирования литьевой формы для пластикового дверного звонка

(1) Создание модели для литья под давлением пластикового дверного звонка

Создание модели — основа всего процесса проектирования. Проектировщикам необходимо создавать точные 3D-модели и 2D-чертежи, соответствующие функциональным и внешним требованиям к изделию. Эти чертежи используются не только для литья под давлением пластиковых дверных коробок, но и предоставляют данные для последующего анализа процесса формования.

3D-схема: показывает внешний вид и конструкцию пластикового дверного звонка.

2D-чертеж: предоставляет подробную информацию о размерах и допусках для обеспечения точности изготовления.

(2) Параметры проектирования пластиковых деталей

В дизайнелитьевые формы для пластиковых дверных звонковразумное проектирование параметров пластиковых деталей имеет жизненно важное значение.

(2.1) Выбор материала для литья под давлением пластиковой дверной коробки

Выбор правильного материала для задней крышки дверного звонка — ключ к обеспечению его эксплуатационных характеристик. АБС-пластик — популярный материал благодаря своим превосходным эксплуатационным характеристикам, включая:

-Ударная вязкость: способность выдерживать внешние силовые воздействия.

-Механическая прочность: обеспечивает устойчивость конструкции.

- Стабильность размеров: не подвержен деформации после формования.

-Химическая стойкость: адаптируется к различным средам.

(2.2) Скорость усадки пластиковых деталей

Коэффициент усадки АБС обычно составляет от 0,004 до 0,007. Этот параметр необходимо учитывать при проектировании пресс-формы для литья пластиковых корпусов дверей, чтобы избежать размерной нестабильности готового изделия.

(2.3) Толщина стенки пластиковой детали

Толщина стенок пластиковых деталей напрямую влияет на их прочность и эффективность формования. Чрезмерная толщина стенок приведёт к увеличению времени охлаждения и увеличению производственных затрат. Однако слишком тонкая стенка может привести к недостаточной прочности. Согласно характеристикам АБС-пластика, диапазон толщины стенок обычно составляет от 1 до 3 миллиметров. После завершения проектирования необходимо выполнить определение толщины с помощью программного обеспечения для проектирования, чтобы убедиться, что она находится в допустимом диапазоне.

(2.4) Угол наклона для литья под давлением пластикового дверного звонка

Угол наклона — важный конструктивный фактор, обеспечивающий плавное извлечение пластиковых деталей из формы. В зависимости от свойств АБС-пластика, угол наклона обычно составляет от 40 до 120 футов. Правильный уклон предотвращает появление царапин на пластиковых деталях в процессе извлечения из формы.

(3) Конструкция разделительной поверхности для литья под давлением пластиковой дверной коробки

Поверхность разъема является важнейшей частью дляпластиковая форма для литья дверного звонкаРазделение, выбор которого напрямую влияет на извлечение пластиковой детали из формы и структурную сложность литьевой формы для пластиковой дверной коробки. Конструктору необходимо нарисовать поверхность разделения в программе и выполнить проверку на самопересечения, чтобы гарантировать рациональность конструкции.

(4) Определить количество и расположение полостей

В связи с высокими требованиями к внешнему виду пластиковых корпусов дверных звонков, для повышения эффективности производства обычно применяется одноформенная конструкция с двумя полостями. Кроме того, при проектировании следует учитывать наличие слайдера, чтобы избежать влияния следов от ворот, влияющих на внешний вид.

(5) Конструкция литниковой системы для литья под давлением пластикового дверного звонка

Литниковая система играет важную роль в заполнении полости формы пластиком. При проектировании необходимо учитывать текучесть и эффект заполнения, чтобы обеспечить равномерное распределение пластика в пресс-форме для литья пластикового дверного звонка. Рациональная конструкция литниковой системы может снизить количество отходов и повысить эффективность производства.

(6) Конструкция механизма выталкивания для литья под давлением пластиковой дверной коробки

Выталкивающий механизм используется для выталкивания пластиковой детали из пресс-формы для пластиковой дверной коробки после её формования. При проектировании следует учитывать распределение верхнего усилия, чтобы избежать повреждения поверхности пластиковой детали.

(7) Конструкция системы охлаждения для литья под давлением пластикового дверного звонка

Конструкция системы охлаждения имеет решающее значение для повышения эффективности производства и обеспечения качества продукции. Рациональная конструкция охлаждающих каналов может сократить время охлаждения и увеличить продолжительность производственного цикла. Система охлаждения должна обеспечивать быстрое и равномерное снижение температуры пресс-формы, чтобы гарантировать отсутствие деформации пластиковой детали в процессе формования.

Дизайнлитьевая форма для пластиковой дверной коробкиЭто сложный процесс, включающий множество технических элементов. Рациональное проектирование модели, выбор материала, толщина стенки, угол наклона и конструкция поверхности разъема и т. д. — всё это ключевые факторы, обеспечивающие успех литья под давлением пластикового дверного звонка.

Использование современного программного обеспечения для анализа и оптимизации процесса формования может значительно повысить эффективность проектирования и снизить производственные затраты. Благодаря постоянному развитию технологий, проектирование пресс-форм для литья пластиковых дверных коробок станет более совершенным и эффективным, обеспечивая рынок более качественной продукцией.