KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Характеристики требований отрасли литья пластиковых розеток |

| 2 | Основные проблемы проектирования литьевых форм для пластиковых розеток |

| 3 | Материалы для литья под давлением пластиковых розеток и технология обработки поверхности |

| 4 | Сотрудничество в цепочке поставок и устойчивое развитие |

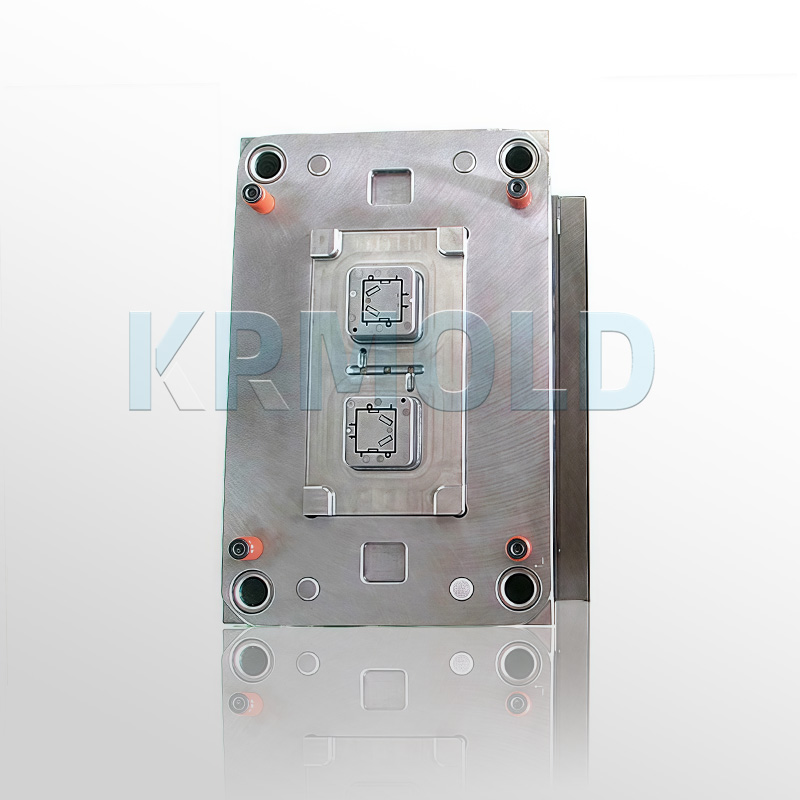

Качество панелей розеток, являющихся конечным интерфейсом для передачи электроэнергии, напрямую влияет на электробезопасность и удобство использования. Всё это зависит отлитьевые формы для пластиковых розетокВ данной статье подробно рассматривается система проектирования и производства литьевых форм для пластмассовых розеток выключателей, раскрывая логику точного машиностроения, лежащую в их основе.

1/ Характеристики требований отрасли литья пластиковых розеток

Согласно статистике Международной электротехнической комиссии (МЭК), ежегодно в мире потребляется более 300 миллионов панелей розеток, 80% из которых производятся методом литья под давлением. Такое масштабное производство предъявляет особые требования к литьевым формам для пластиковых розеток:

●Высокие требования к точности:Допуск на расстояние между отверстиями в панели розеток должен составлять ±0,02 мм для обеспечения надёжного соединения с вилкой. Это требование точности связано с безопасностью электрооборудования: любая незначительная погрешность может привести к плохому контакту и, следовательно, к возникновению угрозы безопасности.

●Быстрые производственные циклы:Современные литьевые формы для пластиковых розеток должны иметь срок службы от 800 000 до 1 000 000 циклов, при этом циклы литья обычно сокращаются до менее чем 20 секунд. Короткие производственные циклы не только повышают эффективность производства, но и снижают издержки, позволяя компаниям сохранять преимущество в условиях жесткой рыночной конкуренции.

●Проект резервирования безопасности: Пластиковые литьевые формы для розеток выключателейПанель розеток должна соответствовать национальному стандарту ГБ2099.1 для ударопрочных конструкций, чтобы гарантировать эффективную защиту пользователя в случае выхода из строя электрооборудования. Это конструктивное требование отражено не только в конструкции литьевой формы для пластиковых розеток, но и в выборе материалов и оптимизации технологий обработки.

●Стандарт обработки поверхности:Обработка поверхности панели розетки также имеет решающее значение. Для достижения приятных тактильных ощущений и эстетического эффекта значение Ра матовой текстурированной поверхности должно находиться в диапазоне 0,8–1,6 мкм. Обработка поверхности не только улучшает внешний вид, но и повышает устойчивость к царапинам и износу, продлевая срок службы панели розетки. |  |

2/ Основные проблемы проектирования литьевых форм для пластиковых розеток

Дизайнлитьевые формы для пластиковых розетоксталкивается с множеством проблем, включая баланс функциональности, безопасности и эффективности производства. Вот некоторые из ключевых проблем:

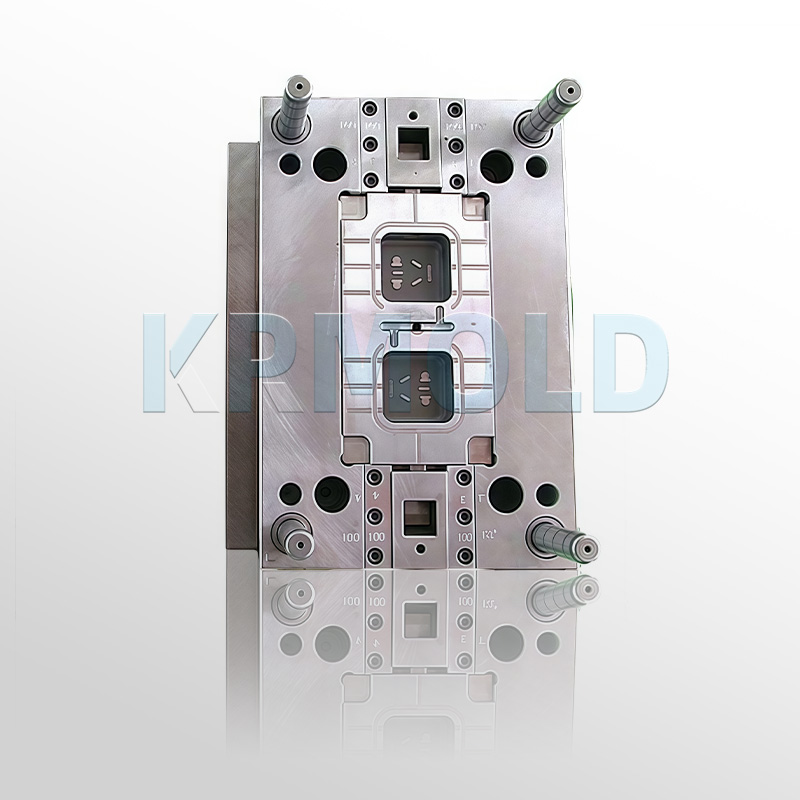

●Управление сложной геометрией

Современные панели розеток обычно имеют многопортовую конфигурацию, например, 5-канальные, а также могут содержать прорези (пазы) и тонкостенные конструкции (1-2 мм). Например, для литья под давлением пластиковой розетки с 5-канальной розеткой требуется точность ±86 мм в области размером 0,2 × 86 мм. Для решения таких сложных геометрических задач проектировщики обычно используют следующие решения:

(1) Механизм наклонного выталкивателя: разработан с углом 15°-25°, что позволяет производить неразрушающее извлечение изделия из формы, избегая дефектов изделия, вызванных структурой формы.

(2)Оптимизированная линия разъема: проектирование линии разъема на нижней поверхности панели сводит к минимуму видимые швы, улучшая эстетику продукта и его конкурентоспособность на рынке.

●Синергия материала и процесса

Поликарбонат (ПК) является предпочтительным материалом для литья под давлением пластиковых розеток для выключателей благодаря своей высокой прочности (температура размягчения по Вика ≥145 °C) и огнестойкости (УЛ94 V-0). Однако его высокая вязкость расплава (307–317 °C) и низкая усадка (0,5–0,7%) требуют чрезвычайно точного терморегулирования во время литья под давлением. В одном из исследований было показано, что двухконтурное регулирование температуры (точность ±0,5 °C) позволило снизить коробление с 0,744 мм до <0,25 мм. Более того, применение гибридной системы горяче-холоднолитейных литников позволяет ограничить колебания температуры расплава до ±3 °C, что значительно увеличивает производительность.

3/ Материалы для литья под давлением пластиковых розеток и технология обработки поверхности

Выбор правильных материалов и технологий обработки поверхности имеет решающее значение длялитье под давлением пластиковой розетки для выключателя Срок службы и качество продукции. Вот некоторые распространённые материалы и методы их обработки:

| Компоненты | Предпочтительный материал | Термическая обработка | Обработка поверхности |

| Полость/Сердечник | S136 Зеркальная сталь | Вакуумная закалка HRC48-52 | Нано-ПВД-покрытие |

| Направляющая | 8407 Сталь для горячих работ | Азотирование (слой 0,1 мм) | Лечение ТД |

| Выталкивающий штифт | СКД61 | Криогенная обработка | DLC-покрытие |

Благодаря композитной обработке поверхности износостойкость литьевой формы для пластиковых розеток повышается более чем в 3 раза. Пластиковая литьевая форма для розеток одной из марок после 0,008 миллиона циклов показала износ ключевых компонентов менее 3 мм, что свидетельствует о превосходной долговечности.

4/ Сотрудничество в цепочке поставок и устойчивое развитие

●Материальные инновации

С ростом осведомленности об окружающей среде, инновации в области материалов стали важной тенденцией влитье под давлением пластиковой розетки для выключателяПромышленность. Биополикарбонат (ПК) – один из примеров, способный сократить выбросы углерода на 42%. Более того, применение композитов, армированных углеродными нанотрубками (УНТ), увеличивает модуль упругости при изгибе смесей ПК/АБС, содержащих 2% УНТ, на 35% в зарядных устройствах для электромобилей, что повышает эксплуатационные характеристики продукта.

●Зеленое производство

Экологичное производство также является будущим направлением развития индустрии литья под давлением пластиковых розеток. Внедрение замкнутой системы водоснабжения позволяет повторно использовать 95% воды, экономя 120 тонн воды на пресс-форму в год. Технология онлайн-переработки позволяет перерабатывать материалы с помощью двухшнекового экструдера, достигая коэффициента использования материала 99,3%. Эти меры не только снижают производственные затраты, но и способствуют устойчивому развитию.

КРМОЛД надеется, что эта статья станет ценным источником вдохновения и вдохновения для специалистов смежных отраслей. Подробнее олитье под давлением пластиковой розетки для выключателя, пожалуйста, свяжитесь с КРМОЛД!