KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

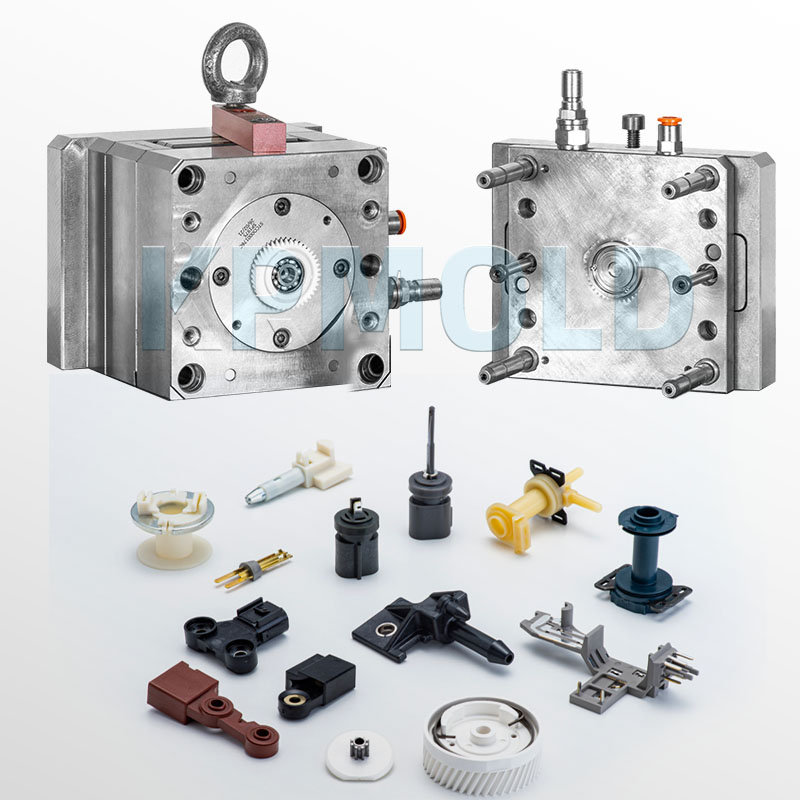

+86-20-22378259Вставка литья под давлениемПредставляет собой передовую производственную парадигму, сочетающую расплавленные термопласты с предварительно установленными металлическими или неметаллическими вставками в специализированных литьевых формах. Эта технология принципиально отличается от традиционного литья под давлением тем, что требует автоматической или ручной загрузки вставок в формы перед впрыском смолы. Обеспечивая возможность сплавления разнородных материалов — от конструкционных пластиков до титановых сплавов — литье под давлением со вставками позволяет производить многофункциональные композитные компоненты с повышенной механической прочностью, термической стабильностью и сложностью конструкции.

В этом техническом описании КРМОЛД подробно рассматривается литье под давлением со вставками, подробно описываются рабочие протоколы, контрольные показатели производительности и отраслевые особенности. Этот документ, сертифицированный по стандартам ИСО 29400, служит техническим справочником для инженеров и менеджеров по цепочке поставок, стремящихся оптимизировать производство композитных деталей. |  |

| 1 | Основной процесс литья под давлением со вставкой |

| 2 | Технические преимущества литья под давлением со вставкой |

| 3 | Реализации литьевых форм со вставками для конкретных отраслей промышленности |

| 4 | Дорожная карта инноваций для литья под давлением |

1.Основной процесс литья под давлением со вставкой

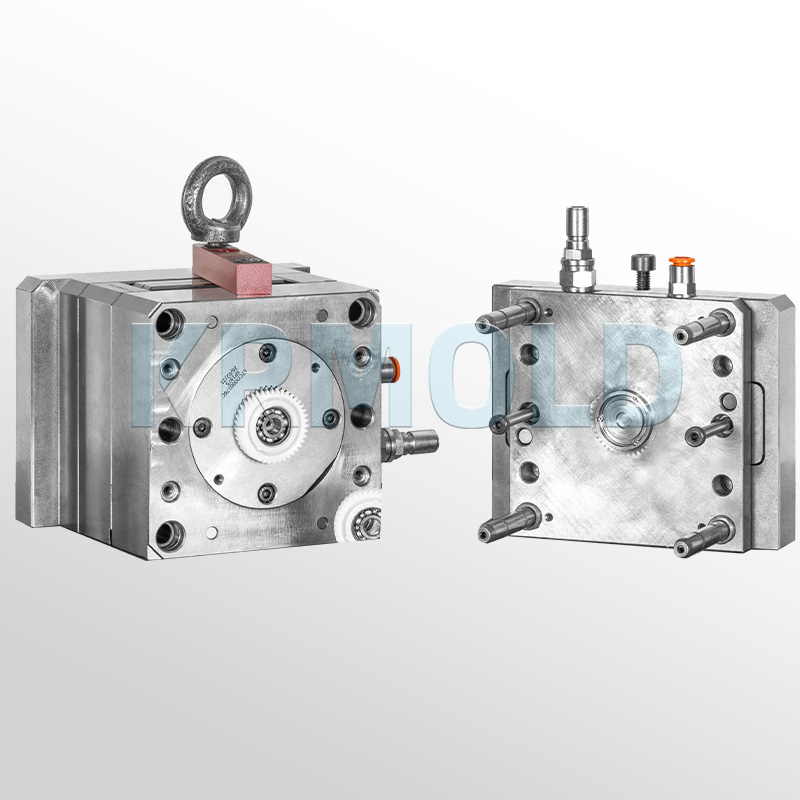

Фаза 1: Предварительная загрузка вставок в литьевые формы

Эффективностьлитье под давлением со вставкойзависит от точного позиционирования вставок в литьевых формах. Инженеры должны учитывать несоответствия теплового расширения (Δα ≤0,5×10⁻⁶/°C), совместимость материалов (КОК ≥0,85) и механическую стабильность при конфигурировании формы. В настоящее время в практике преобладают два основных метода загрузки вставок:

(1) Автоматизированная система размещения вставок Конфигурация оборудования: Шестиосевые роботизированные руки с системами позиционирования на основе технического зрения (повторяемость: ±0,015 мм), интегрированные в литьевые формы со вставками. Терморегулирование: Концевые эффекторы с керамическим покрытием выдерживают температуру пресс-формы до 300 °C без деформации. Оптимизация времени цикла: обеспечивает 12–15 секунд на деталь для компонентов Φ300 мм, что позволяет увеличить производительность до 240 деталей/час. Обеспечение качества: Встроенные метрологические системы (лазерное сканирование + КИМ) проверяют точность позиционирования вставки в режиме реального времени. | (2) Протокол ручной обработки вставок Области применения: мелкосерийное производство (<500 единиц/месяц) и быстрое прототипирование. Эргономические соображения: при работе со вставками в открытых формах операторы используют термостойкие перчатки (термозащита до 250 °F/121 °C). Контроль качества: 100% ручная проверка в сочетании с контактной термометрией (точность ±1°C) для проверки посадки вставки. Ограничения: точность позиционирования составляет ±0,1 мм, время цикла — 60 секунд на деталь. |

Сравнительный анализ производительности

| Параметр | Автоматизированная система | Ручной процесс |

| Точность позиционирования | ±0,015 мм | ±0,1 мм |

| Пропускная способность (чел/ч) | 240 | 60 |

| Стоимость труда ($/час) | 35 | 28 |

| Норма доходности (%) | 98 | 92 |

| Время цикла (сек) | 15 | 60 |

Этап 2: Впрыск смолы в литьевые формы

Процесс литья под давлением со вставками использует многоэтапные стратегии впрыска для оптимизации течения расплава и целостности детали в прецизионных вставных формах:

| (1) Фаза заполнения | Давление впрыска: 70–110 МПа (зависит от материала, подтверждено с помощью моделирования Молдфлоу™). Регулирование скорости: 30–80 см³/сек для минимизации разрыва волокон в армированных пластиках, вызванного сдвигом. |

| (2) Фаза упаковки | Удерживайте давление: 40–60 МПа в течение 5–8 секунд для устранения пустот в областях толстого сечения. Противодавление: 5–10 МПа обеспечивает гомогенизацию полимера перед охлаждением. |

| (3) Фаза охлаждения | Градиентное охлаждение: температура формы поддерживается на уровне 40–120 °C для уменьшения коробления (ΔT ≤2 °C/мм). Время цикла: 35–60 секунд, в зависимости от толщины стенки (1,5–5 мм). |

Интегрированные системы

Вентиляция пресс-формы: дроссельные отверстия размером 0,3 мм² снижают попадание воздуха в полости вставки на 92%.

Регулирование температуры: замкнутая система циркуляции воды (точность ±1,5°C) для литьевых форм со вставками.

Этап 3: Извлечение и последующая обработка формованных деталей

(1)Протокол извлечения из формы

Последовательное выталкивание: конические сердечники с углами уклона ≥1° предотвращают повреждение деталей во время выталкивания из вставных литьевых форм.

Мониторинг силы: тензодатчики отслеживают силу выталкивания (5–15 кН) для определения износа пресс-формы в режиме реального времени.

(2)Вторичные операции

-Удаление заусенцев

Термическое удаление заусенцев: процесс при температуре 250 °C удаляет заусенцы без механического контакта.

Вибрационная обработка: размер частиц 0,3–0,6 мм позволяет достичь шероховатости поверхности Ра ≤0,8 мкм.

-Термическая обработка

Отжиг для снятия напряжений: 180–220 °C в течение 2–3 часов для устранения внутренних напряжений.

-Улучшение поверхности

Гальванопокрытие: покрытие сплавом Ни-P (толщиной 5–15 мкм) повышает износостойкость.

Плазменная обработка: поверхностная энергия увеличивается на 45–50 мН/м для улучшения адгезии.

2.Технические преимущества литья под давлением со вставкой

| Метрика производительности | Традиционное формование | Вставка литья под давлением | Улучшение |

| Прочность на растяжение (МПа) | 35–45 | 65–85 | +85% |

| Стабильность размеров | ±0,15 мм/м | ±0,05 мм/м | +66% |

| Температура теплового прогиба | 120°С | 220°С | +83% |

| Сложность сборки | 8–10 шагов | 3–5 шагов | -60% |

| Снижение веса | Н/Д | 30–40% | - |

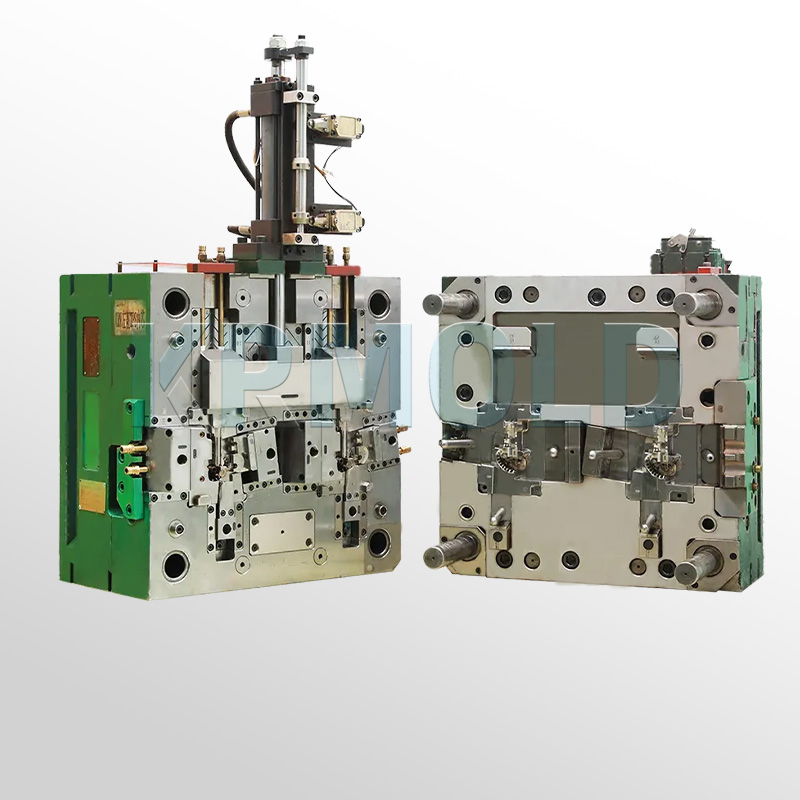

3.Реализация литьевых форм с вставками в конкретных отраслях промышленности

Структурные поддоны для батарей: класс защиты IP67/IP69K, сочетают алюминиевые вставки с ПА66 ГФ30 в литейных формах для экранирования электромагнитных помех. Корпуса электродвигателей: КТР соответствует кристаллам SiC, обеспечивая стойкость к циклическому перепаду температур (от -40 °C до 150 °C). |  |

Совместимые с МРТ-аппаратурой приспособления: соответствуют стандарту ASTM F2503, используют немагнитные вставки из нержавеющей стали в чистых помещениях класса 10 000. |  |

Разъемы высокой плотности: позолоченные контакты (сопротивление контактов ≤5 мОм), отлитые с использованием литьевых форм с допуском 0,1 мм. |  |

4. План инноваций для литья под давлением

Научно-исследовательские инициативы КРМОЛД направлены на:

Компенсация формы на основе искусственного интеллекта: точность прогнозирования ±0,005 мм с использованием алгоритмов машинного обучения.

Гибридное лазерно-сварное формование: прочность соединения увеличена на 40% за счет локальной лазерной сварки.

Телеметрия интеллектуальной пресс-формы: датчики с поддержкой Интернета вещей отслеживают температуру, давление и износ литьевой формы в режиме реального времени.

Модель стратегического партнерства

КРМОЛД предлагает комплексные решения посредством:

База данных материалов: более 800 проверенных комбинаций полимер/металл с кривыми ДСК/ТГА.

Виртуальное моделирование процесса: лицензия Молдфлоу™ Премиум для анализа потока, упаковки и охлаждения.

Вставка литья под давлениемПродолжаем революционизировать производство композитных изделий, создавая лёгкие и высокопрочные компоненты со сложной геометрией. Опыт КРМОЛД в проектировании пресс-форм в сочетании с нашими собственными системами оптимизации процессов обеспечивает надёжные, масштабируемые и экономичные производственные результаты.

Для технических консультаций или анализа потока вставных форм, свяжитесь с нашей инженерной командой, чтобы запланировать углубленный технический анализ. Позвольте КРМОЛД расширить возможности разработки вашей продукции нового поколения с помощью высокоточных решений для литья под давлением со вставками.