Описание Формы для литья под давлением крупной бытовой техники

——

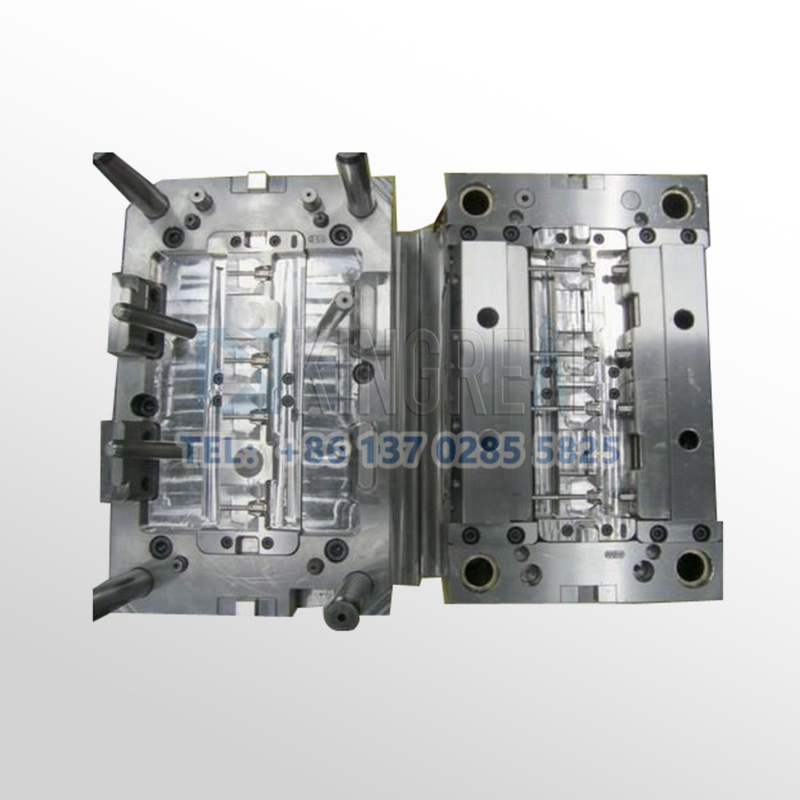

Пресс-формы Пресс-формы для литья под давлением крупной бытовой техники используются для производства пластиковых деталей крупной бытовой техники, таких как холодильники, стиральные машины, кондиционеры и другие наиболее распространенные корпуса бытовой техники, панели, подкладки и другие пластиковые детали, путем высокотемпературного плавления исходного пластика, впрыскиваемого в пресс-форму для охлаждения и отверждения, что позволяет обеспечить массовое производство пластиковых деталей бытовой техники.

Качество пресс-форм для литья под давлением крупной бытовой техники напрямую влияет на внешний вид, размер и посадку пластиковых деталей бытовой техники. Поэтому, как проектировать пресс-формы для литья под давлением крупной бытовой техники, чтобы соответствовать производственным требованиям, качеству и точности, является областью, которую КРМОЛД постоянно исследует и совершенствует, помогая клиентам в отрасли производства бытовой техники производить литьевые инструменты для повышения точности продукции клиента, эффективности производства и конкурентоспособности на рынке.

Услуги по изготовлению литьевых форм для крупной бытовой техники КРМОЛД

——

1

Дизайн крупной бытовой техники

КРМОЛД может проектировать модели продуктов, которые соответствуют функциональным и эстетическим требованиям на основе потребностей клиентов и маркетинговых исследований. На этом этапе обычно используется программное обеспечение Компьютер Помогли Дизайн (САПР) для 3D-моделирования, чтобы обеспечить технологичность и производительность.

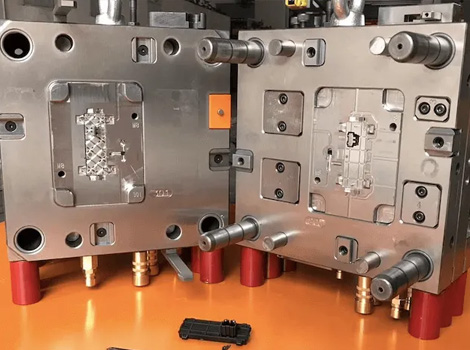

Проектирование литьевой формы для крупной бытовой техники: На основе модели крупной бытовой техники для проектирования соответствующей структуры формы, включая полости, сердечники, поверхности разъема, систему заливки, систему охлаждения и выхлопную систему. При проектировании литьевой формы необходимо учитывать текучесть и усадку исходного пластика, а также требования к обработке и сборке формы.

2

Обработка литьевых форм для крупной бытовой техники

Выбор подходящих материалов для литья под давлением, обычно высокопрочная инструментальная сталь или твердый сплав, для обеспечения долговечности и точности формы. Предварительная обработка материала, например, ковка и отжиг, для улучшения его механических свойств.

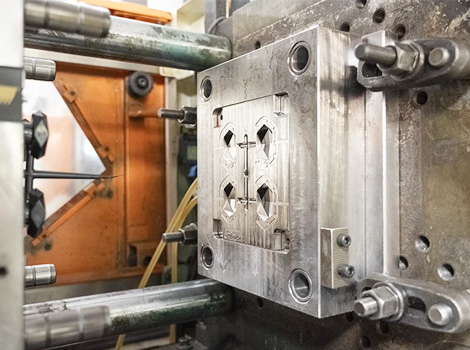

Для обработки материала пресс-формы с целью формирования различных компонентов пресс-формы используются методы точной обработки, такие как обработка на станках с ЧПУ (ЧПУ), электроэрозионная обработка (ЭЭО) и резка проволокой. Допуски размеров и шероховатость поверхности должны строго контролироваться во время обработки, чтобы обеспечить точность и качество пресс-формы.

3

Термообработка при литье под давлением крупной бытовой техники

Термическая обработка обработанных деталей пресс-формы, например, закалка и отпуск, для повышения ее твердости и износостойкости, для продления срока службы пресс-формы. Между тем, поверхность полости пресс-формы полируется и хромируется для улучшения качества поверхности изделия и коррозионной стойкости пресс-формы.

4

Сборка и отладка крупногабаритной бытовой техники методом литья под давлением

КРМОЛД выполнит точную сборку каждого компонента пресс-формы на заводе, чтобы гарантировать точность соответствия. Затем мы проводим испытание пресс-формы на литьевой машине, чтобы проверить размер, внешний вид и производительность продукции, а также своевременно корректируем конструкцию пресс-формы или параметры обработки при обнаружении проблем.

Реализация различных требований к процессу литья под давлением

——

Многослойное формование — это процесс литья под давлением, при котором соединяются два или более различных материалов, обычно путем формования детали из базового материала с последующим нанесением слоя другого материала на ее поверхность для достижения определенной функции или эстетического эффекта.

Пример применения:

Ручка электрической зубной щетки: мягкий резиновый слой обернут вокруг жесткой пластиковой ручки для повышения удобства захвата и противоскользящих свойств.

Корпус пульта дистанционного управления: покрытие гибким материалом определенных участков корпуса для улучшения тактильных ощущений и предотвращения скольжения.

Формование со вставками — это процесс, при котором предварительно изготовленные металлические или другие вставки из материала помещаются в форму, а затем в них впрыскивается пластик таким образом, чтобы вставки были плотно соединены с пластиковыми деталями, образуя единое целое.

Пример применения:

Ручки стиральных машин: в пластиковые ручки вмонтированы металлические втулки для повышения износостойкости и надежности соединения.

Петли дверей холодильников: металлические держатели петель встроены в пластиковый корпус двери, что обеспечивает стабильность и долговечность открывания и закрывания двери.

Широко используемые материалы для литья под давлением изделий для крупной бытовой техники

——

Он имеет небольшой вес, химическую стойкость, хорошую термостойкость, высокую механическую прочность и отличную усталостную прочность. Он широко используется в производстве внутреннего барабана стиральных машин, облицовки дверей холодильников, корпуса кондиционера и других деталей.

●Полиэтилен высокой плотности (ПЭВП)

Высокая прочность, стойкость к истиранию, химическая стойкость, хорошая устойчивость к низким температурам. Обычно используется в производстве обшивки холодильников, сливов стиральных машин и других деталей.

●Полистирол (ПС)

Обладает хорошей прозрачностью, простотой обработки, высокой жесткостью, но плохими характеристиками ударопрочности, используется при изготовлении ящиков холодильников, полок и других деталей, требующих прозрачного внешнего вида.

●Сополимер акрилонитрила, бутадиена и стирола (АБС)

Отличные общие характеристики, высокая прочность, хорошая ударопрочность и термостойкость, простота обработки и поверхностной обработки. Широко используется в производстве ручек дверей холодильников, панелей управления стиральных машин, вентиляционных отверстий кондиционеров и других деталей.

Дело о производстве пресс-форм для крупной бытовой техники

——

«КРМОЛД имеет богатый опыт в производстве пресс-форм для крупной бытовой техники и может выполнить проектирование и производство пресс-форм для наших клиентов».

Корпус стиральной машины: изготавливается методом литья под давлением, обычно с использованием таких материалов, как полипропилен (ПП), обладающий прочностью и легкостью.

Вкладыши для холодильников: изготавливаются из таких материалов, как полиэтилен высокой плотности (ПЭВП) методом литья под давлением, что обеспечивает такие преимущества, как коррозионная стойкость и простота очистки.

Панели кондиционера: с использованием таких материалов, как сополимер акрилонитрила, бутадиена и стирола (АБС), изготовленные методом литья под давлением с хорошим качеством поверхности и декоративными эффектами.

Корпус радиатора кондиционера, внутренний кронштейн: литьевая обработка и формование из армированного стекловолокном полиамида или термостойкого полипропилена для удовлетворения требований по рассеиванию тепла и прочности конструкции.

Корпус телевизора: литьевая форма имеет конструкцию горячеканальной системы с несколькими литниками, что обеспечивает равномерное заполнение расплавом и предотвращает образование линий сплавления, влияющих на внешний вид.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).