Описание литьевой формы для задней крышки телевизора

——

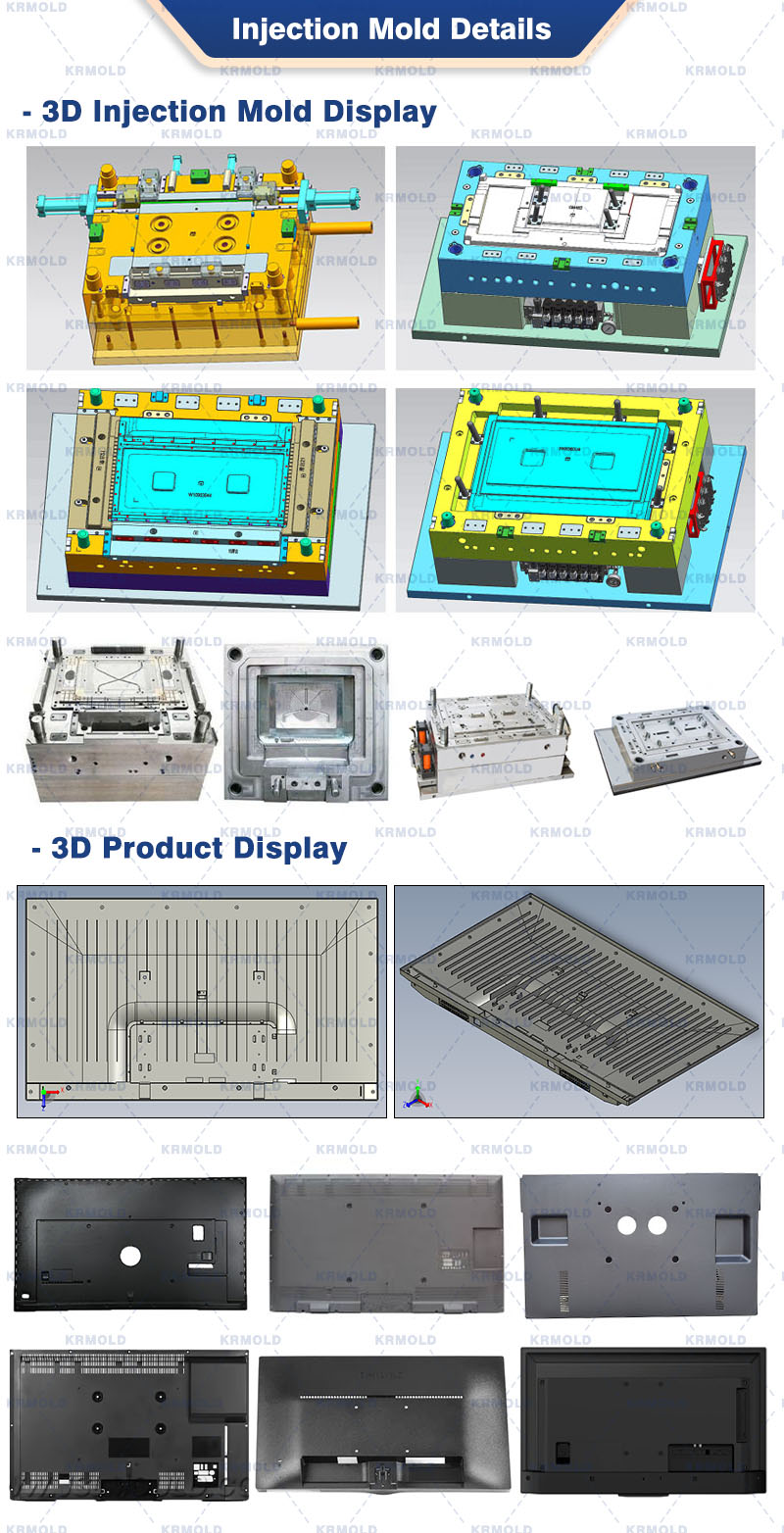

Компания КРМОЛД стремится предоставлять клиентам высококачественные литьевые формы для задних крышек телевизоров, отвечающие различным требованиям, обеспечивая при этом превосходные эксплуатационные характеристики и внешний вид продукции. Эти литьевые формы для задних крышек телевизоров играют важнейшую роль в современном производстве телевизоров.

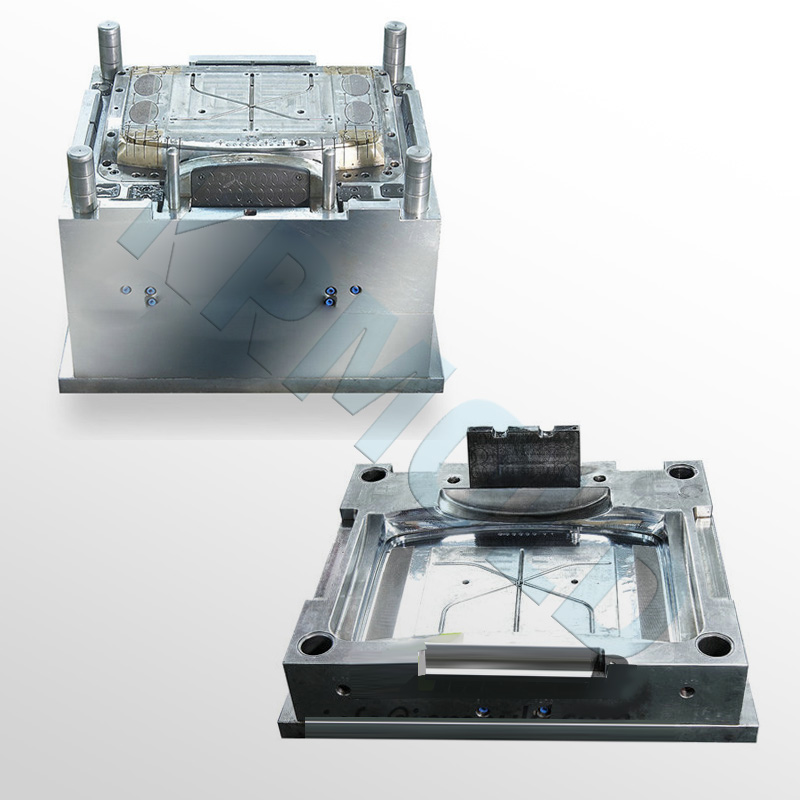

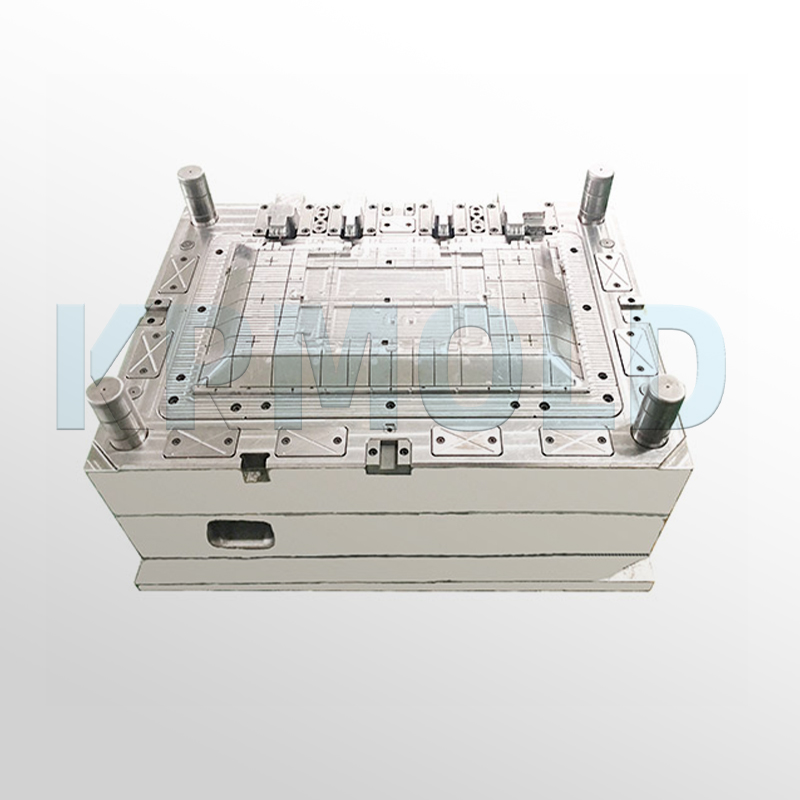

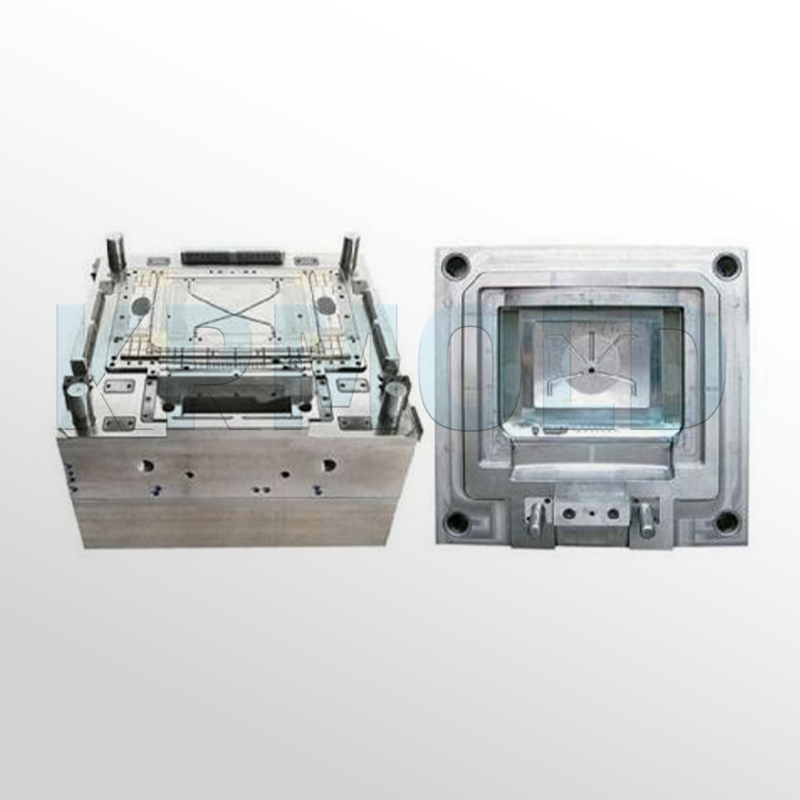

Компания КРМОЛД может изготавливать пресс-формы для литья под давлением задних крышек телевизоров различных размеров для ЭЛТ, ЖК и светодиодных телевизоров, в соответствии с потребностями заказчика. Команда инженеров КРМОЛД использует предоставленные заказчиком чертежи пресс-форм для литья пластика и передовые программные инструменты для точного изготовления высококачественных пресс-форм для литья под давлением. После утверждения конструкции пресс-формы для литья пластика для задней крышки телевизора, КРМОЛД использует станки с ЧПУ для точного контроля и электроэрозионную обработку для дальнейшего обеспечения качества пресс-форм.

Компания КРМОЛД стремится быстро и эффективно производить высококачественные литьевые формы для задних крышек телевизоров, предлагая индивидуальные решения. Чтобы узнать больше об услугах литья пластика КРМОЛД и о том, как они могут удовлетворить ваши потребности в литьевых формах для задних крышек телевизоров, свяжитесь с КРМОЛД сегодня!

Параметры литьевой формы для задней крышки телевизора

——

| Проект | Описание |

| Продукт | Детали литьевых форм |

| Пластиковые материалы | АБС, ПП, нейлон, ПК или другие материалы по мере необходимости |

| Услуги | OEM, проектирование на основе ваших идей или изготовление пресс-форм и по вашим чертежам |

| Производственные размеры | По вашим чертежам или образцам |

| Упаковка | Стандартные коробки, поддоны или индивидуальная упаковка |

| Прототипирование | 3D-печать, ЧПУ, лазерная резка и т. д. |

Преимущества литья под давлением задних крышек телевизоров

——

●Индивидуальный дизайн:Компания КРМОЛД предлагает услуги OEM-производства, включая литье под давлением пластиковых задних крышек телевизоров в соответствии с индивидуальными потребностями и требованиями к дизайну. КРМОЛД может удовлетворить любые потребности, будь то размер, форма или функциональность.

●Отличный выбор материалов:КРМОЛД крайне строго подходит к выбору материалов для литья под давлением задних крышек телевизоров, гарантируя их износостойкость, прочность и пригодность для литья пластика под давлением, например, АБС, ПП и нейлона. Эти материалы не только обеспечивают прочность литья под давлением задних крышек телевизоров, но и оптимизируют производственный процесс.

●Точная обработка:Внедряя технологию литья под давлением с использованием газа, компания КРМОЛД эффективно устраняет проблему поверхностной усадки, которая может возникнуть при использовании традиционных форм, сокращая циклы формования и уменьшая отходы материала.

●Строгий контроль качества:Компания КРМОЛД применяет строгие меры контроля качества на каждом этапе производства литьевых форм для задних крышек телевизоров. От проектирования и производства до окончательной проверки продукции, КРМОЛД гарантирует, что каждая литьевая форма для задних крышек телевизоров соответствует отраслевым стандартам.

Технологический прорыв КРМОЛД в литьевом производстве задних крышек телевизоров

——

По мере роста размеров телевизионных экранов требования к прочности их задних панелей также растут. Компания КРМОЛД повысила прочность пластиковых литьевых форм для задних панелей телевизоров, увеличив толщину ребер жесткости и, используя технологию литья под давлением с газовым напылением, успешно решила проблемы поверхностной усадки и длительных циклов формования. Это нововведение значительно повышает экономическую эффективность литьевых форм для задних панелей телевизоров, снижая производственные затраты и обеспечивая высокое качество.

Компания КРМОЛД стратегически расположила литник при проектировании литьевой формы для задней крышки телевизора, что позволило минимизировать следы сварки и получить гладкую, бесшовную поверхность, значительно улучшающую внешний вид. Эта высококачественная литьевая форма для задней крышки телевизора обеспечивает превосходные результаты на стандартных литьевых машинах, отвечая требованиям рынка к эстетике и долговечности.

Выбор материала для литья под давлением задней крышки телевизора

——

Выбор материала пресс-формы имеет решающее значение в процессе изготовления пресс-форм для литья задних крышек телевизоров. Ключевые показатели эффективности включают:

Основные свойства материала пресс-формы: Материал, используемый для литья пластика для задней крышки телевизора, должен обладать превосходной износостойкостью, прочностью, твёрдостью и красностойкостью (красностойкостью) (под красностойкостью понимается способность материала пресс-формы сохранять твёрдость и структурную стабильность при высоких температурах). При выборе материала также важно учитывать эксплуатационные требования в реальных условиях эксплуатации, такие как стойкость к окислению, прочность на сжатие, прочность на растяжение, прочность на изгиб и усталостную прочность. Эти свойства напрямую влияют на срок службы и эффективность производства пресс-формы для задней крышки телевизора.

Обрабатываемость материала пресс-формы: Обрабатываемость материала пресс-формы также является ключевым фактором при выборе, включая обрабатываемость, температуру закалки, деформацию при закалке, закаливаемость и закаливаемость. Кроме того, для обеспечения стабильности литьевой формы для задней крышки телевизора в процессе производства необходимо учитывать чувствительность к окислению и обезуглероживанию.

Металлургическое качество материала пресс-формы и другие факторы: Металлургическое качество материала пресс-формы существенно влияет на её эксплуатационные характеристики. Только материалы с превосходным металлургическим качеством могут в полной мере реализовать различные свойства пресс-формы для литья задней крышки телевизора. К общим показателям металлургического качества относятся качество плавки, ковки и прокатки, результаты термообработки и финишной обработки, теплопроводность и чистота сырья. Кроме того, цена и универсальность материала пресс-формы также являются важными факторами, которые следует учитывать при выборе.

Среди множества материалов АБС широко используется для литья под давлением пластика для задних крышек телевизоров. АБС обладает превосходными комплексными свойствами, включая высокую ударную вязкость, отличную механическую прочность, размерную стабильность, хорошую химическую стойкость и электрические свойства. Легкость формования и обработки обеспечивает превосходное сцепление с акриловым стеклом 372, позволяет литье под давлением двухцветной краски и может быть хромирован. Это делает АБС идеальным материалом для литья под давлением задних крышек телевизоров и подходит для производства различных механических деталей, износостойких деталей, деталей трансмиссии и телекоммуникационных компонентов.

| Название предмета | Материал АБС |

| Тип литья под давлением | Тип общего назначения |

| Температура (°С) | 80-85 |

| Время (ч) | 2-3 |

| Плотность материала (г/см³) | 1.05-1.15 |

| Скорость течения расплава (г/10 мин) | 160-180 |

| Ударная вязкость (кДж/м²) | 15-20 |

| Прочность на растяжение (МПа) | 20-25 |

| Давление впрыска (МПа) | 80-150 |

| Рекомендуемая скорость вращения шнека (об/мин) | 30 |

| Подходящий метод формования | Разрешено формование колонн |

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).