Описание литьевой формы для панелей кондиционирования воздуха

——

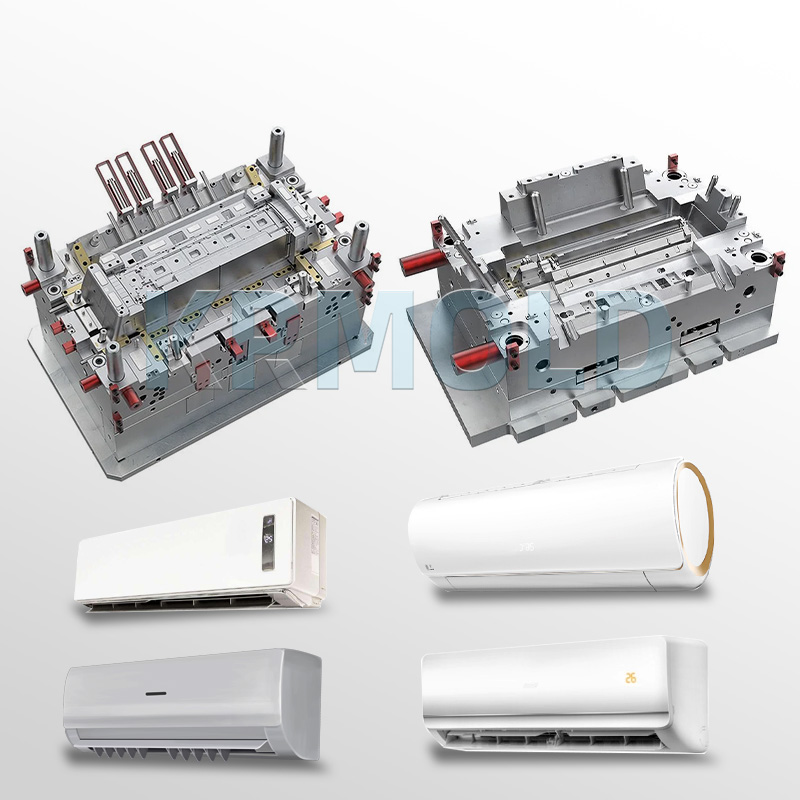

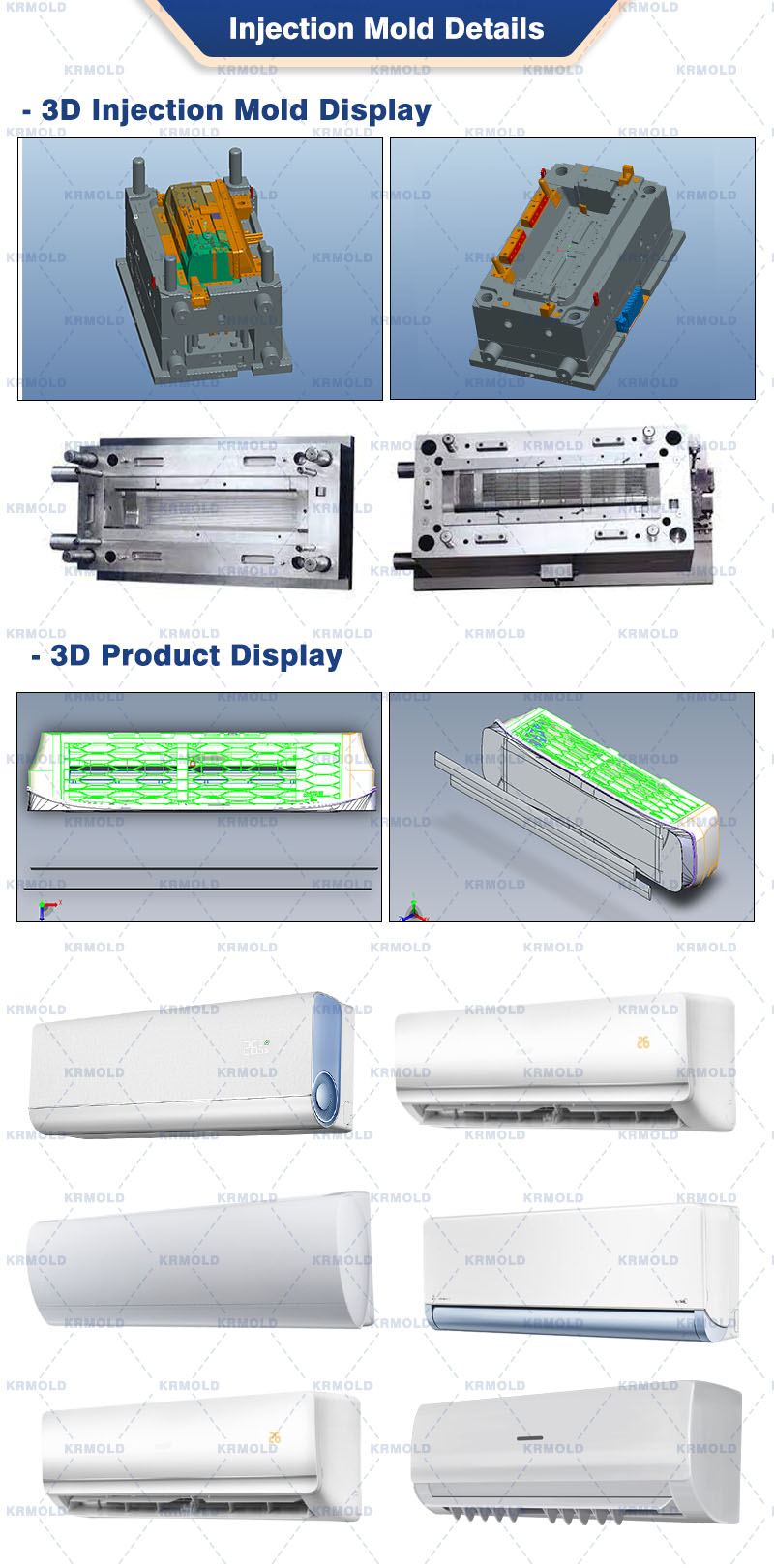

Пресс-формы для литья панелей кондиционеров не только обеспечивают высокую производительность и стабильное качество продукции, но и позволяют осуществлять крупномасштабное производство, удовлетворяя разнообразные потребности рынка. Панели кондиционеров, изготовленные с использованием этой пластиковой пресс-формы, не только подчёркивают дизайн и технологическую привлекательность продукта, но и защищают внутреннюю структуру кондиционера.

Компания КРМОЛД стремится предоставлять потребителям креативные, индивидуальные и интеллектуальные решения для литья под давлением панелей кондиционирования воздуха, учитывая постоянное развитие технологий и растущее разнообразие потребительских запросов. Пластиковые пресс-формы КРМОЛД позволяют производить как напольные, так и настенные кондиционеры. Эти пресс-формы для литья под давлением панелей кондиционирования воздуха в сборе с другими компонентами образуют полноценную систему кондиционирования, внося значительный вклад в регулирование температуры в помещении и обеспечение свежего воздуха.

Параметры пластиковой формы для корпуса кондиционера

——

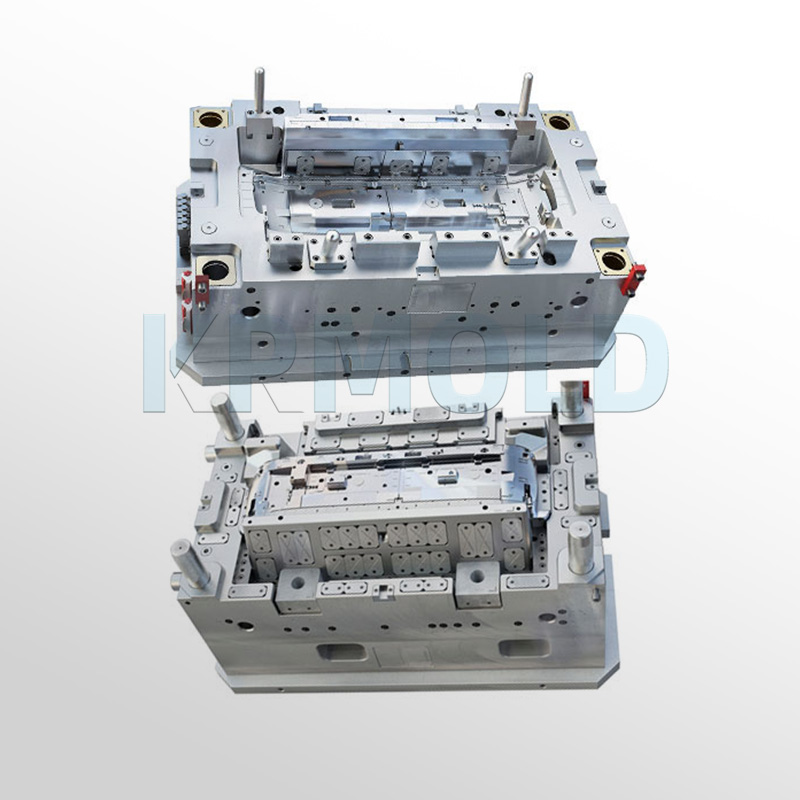

| Материалы для форм | P20, 718, 718H, 2738, 2316, S136 и т. д. |

| Рама формы | 45# предварительно закаленный материал, твердость более 30 ХРК |

| Система охлаждения | Оптимизированная конструкция обеспечивает циркуляцию воды |

| Промежуточная обработка | Закалка и термообработка пресс-формы для повышения твёрдости. Последующая обработка: азотирование (твердость поверхности пресс-формы более ХВ850, износостойкость). |

| Жизнь плесени | Формы P20 выдерживают не менее 500 000 циклов при нормальном использовании. |

| Перевозки | Формы оснащаются замками перед отправкой, чтобы предотвратить смещение, а также надежно упакованы и защищены от ржавчины. |

Преимущества литья под давлением панелей кондиционирования воздуха

——

(1) Эффективная производственная мощность пластиковых форм для корпусов кондиционеров

Эффективность производства литьевых форм для панелей кондиционеров — одно из главных преимуществ. Автоматизированное и непрерывное производство, обеспечиваемое технологией литья под давлением, значительно повышает эффективность производства. Это повышает конкурентоспособность потребителей на рынке, позволяя им производить больше продукции за меньшее время.

(2) Точный контроль производительности пластиковой формы корпуса кондиционера

Передовые системы управления и сложная конструкция пресс-форм для пластиковых корпусов кондиционеров гарантируют точность размеров и однородность корпусов. Пластиковые панели, изготовленные с помощью пресс-форм КРМОЛД, гарантируют соответствие каждого изделия строгим стандартам качества, не имеют таких дефектов, как темные пятна, неровности, недостачи материала и утяжины.

(3) Различные конструкции для пластиковых корпусов кондиционеров

Решения потребителей о покупке часто определяются дизайном панелей кондиционера. Пресс-формы для литья панелей кондиционера КРМОЛД позволяют легко создавать сложные формы и разнообразные цветовые решения, удовлетворяя визуальные предпочтения широкого круга потребителей. Такая гибкость позволяет потребителям быстро внедрять инновации и адаптироваться к потребностям рынка.

(4) Защита окружающей среды и энергосбережение

По сравнению с традиционными производственными процессами, технология формования пластиковых корпусов кондиционеров более экологична и энергоэффективна. Это позволяет компаниям создавать положительный имидж социально ответственной организации, снижает потери ресурсов и загрязнение окружающей среды, а также соответствует современным идеям экологичного производства.

(5) Превосходное качество поверхности для пластиковых корпусов кондиционеров

Панели кондиционеров, изготовленные с помощью литьевых форм КРМОЛД, не имеют заусенцев и не содержат токопроводящих примесей. Изготовленные из армированного полипропилена, они гарантируют безопасность и прочность изделия. Инженеры КРМОЛД, стремясь к совершенству каждой детали, создают пластиковые формы для корпусов кондиционеров, полностью соответствующие чертежам заказчика и его конкретным потребностям.

Влияние температуры пресс-формы пластикового корпуса кондиционера на качество продукции

——

Температура пресс-формы/℃ | Проверить Уголок | ||

| 20° | 60° | 85° | |

| 73 | 96.7 | 99.4 | 98.1 |

| 65 | 96.4 | 98.2 | 98.3 |

| 52 | 89.2 | 95.8 | 98.2 |

| 36 | 79,5 | 91.7 | 98 |

Температуры, указанные в этой таблице, относятся к температурам нагрева, используемым при литье под давлением панелей кондиционера. В частности, эта температура играет решающую роль в процессе литья под давлением, напрямую влияя на текучесть пластика, скорость отверждения и блеск поверхности готового изделия.

В процессе литья под давлением температура пресс-формы для корпуса кондиционера играет решающую роль в технологических свойствах пластика. Высокая или низкая температура пресс-формы может существенно повлиять на качество готового изделия. Поэтому для производителей критически важно знать показатели блеска при различных температурах пресс-формы. Это не только помогает гарантировать соответствие внешнего вида готового изделия стандартам, но и повышает эффективность производства, снижает количество бракованной продукции и гарантирует соответствие качества продукции ожиданиям клиентов.

Ключевые этапы литья под давлением панелей кондиционирования воздуха

——

(1) Выбор материала для пластиковой формы корпуса кондиционера Высококачественное сырье имеет решающее значение для обеспечения качества корпусов кондиционеров. КРМОЛД обычно использует пластики с превосходной термостойкостью, атмосферостойкостью и ударопрочностью, такие как АБС и ПК. Эти материалы отвечают требованиям к кондиционерам в различных условиях эксплуатации.

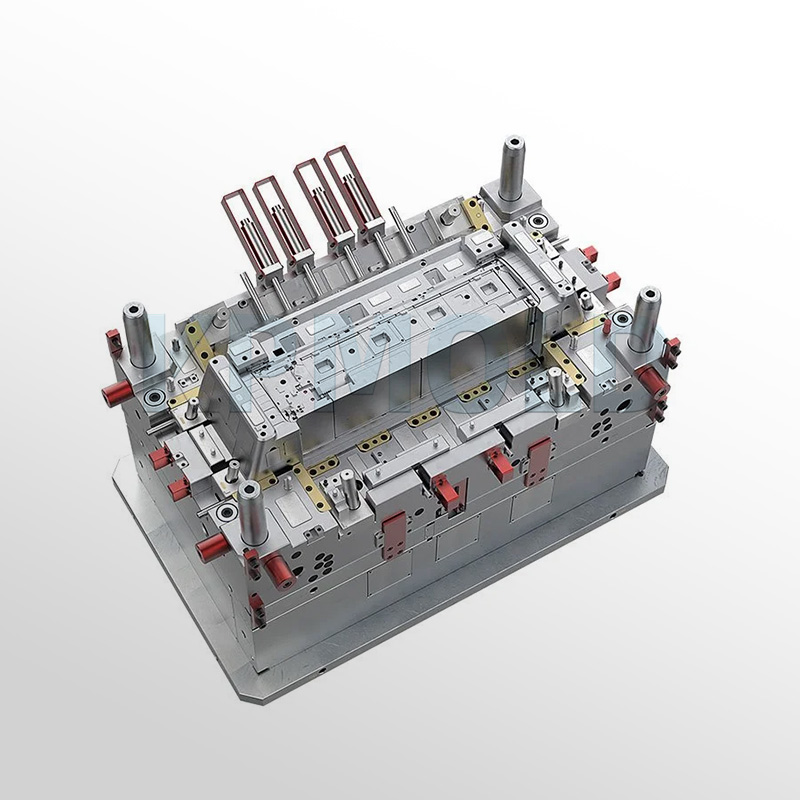

(2) Проектирование и изготовление литьевых форм для панелей кондиционирования воздуха Центральным элементом процесса литья под давлением является форма для пластикового корпуса кондиционера, её конструкция существенно влияет на точность размеров и внешний вид изделия. Чтобы гарантировать соответствие каждой формы для пластикового корпуса кондиционера высоким производственным стандартам, команда профессиональных конструкторов КРМОЛД, занимающихся литьём панелей кондиционеров, тщательно разрабатывает и изготавливает её в соответствии с формой, размером и функциональными требованиями корпуса кондиционера.

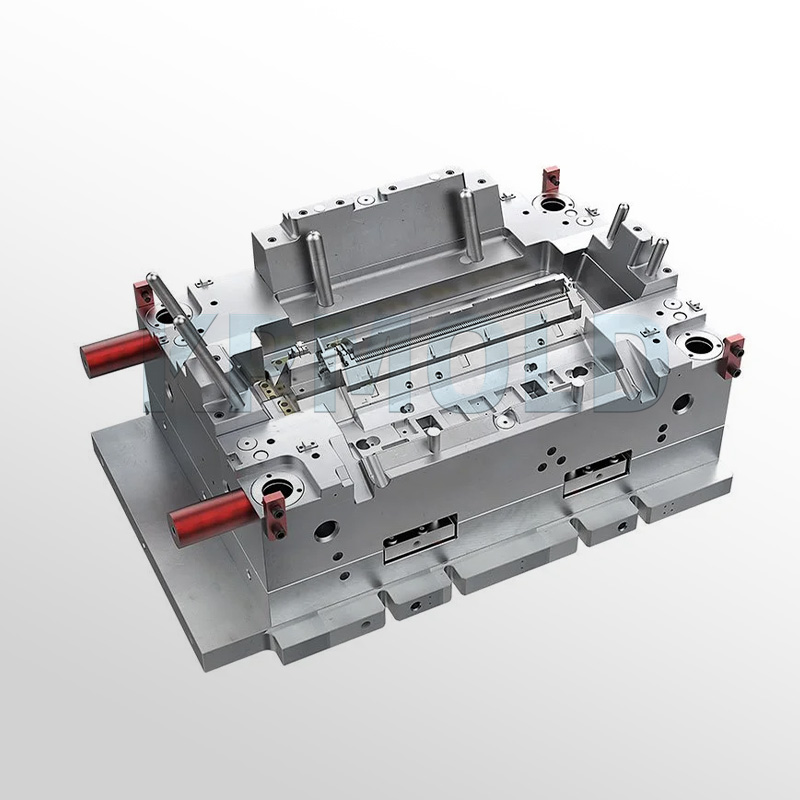

(3) Литье под давлением В процессе литья под давлением нагретые расплавленные гранулы пластика впрыскиваются в форму для изготовления корпуса кондиционера. После охлаждения и поддержания давления формируется первичная форма корпуса кондиционера. В ходе этого процесса необходим строгий контроль температуры и давления, чтобы гарантировать текучесть пластика и качество формовки.

(4) Последующая обработка и проверка литьевых форм для панелей кондиционера После литья под давлением корпус кондиционера требует последующей обработки, такой как удаление заусенцев, полировка и покраска, для улучшения качества поверхности и эстетического вида. КРМОЛД также проводит строгий контроль качества, чтобы гарантировать соответствие всем действующим стандартам и требованиям. Этот этап имеет решающее значение для обеспечения качества продукции. |  |

Применение литья под давлением панелей кондиционирования воздуха

——

Почему стоит выбрать КРМОЛД?

——

(1) Первоклассная команда НИОКР

Обладая 30-летним опытом проектирования пластиковых корпусов для кондиционеров, компания КРМОЛД предлагает клиентам оптимизированные решения для создания индивидуальных продуктов, сокращая циклы разработки и вывода продукции на рынок. Отдел исследований и разработок КРМОЛД стремится к инновациям, чтобы соответствовать изменениям рынка и потребностям клиентов.

(2) Современное производственное оборудование

Компания КРМОЛД оснащена полным спектром высокоточного оборудования для точной обработки, импортируемого из Японии, включая станки с ЧПУ и электроэрозионные станки Макино. Эти станки обеспечивают точность обработки ±0,01 мм, а электроэрозионное оборудование Мицубиси — ±0,003 мм, что гарантирует высокую точность и качество каждой литьевой формы для панелей кондиционера.

(3) Идеальный контроль качества

КРМОЛД строго контролирует входящие материалы (ВКК), контроль качества в процессе производства (ИПКК), готовую продукцию (FQC) и отгрузку форм (OQC), помогая клиентам достигать безупречного качества и гарантируя, что каждое изделие соответствует их высоким стандартам.

(4)Сверхкороткий цикл доставки

КРМОЛД внедряет систему управления поставками с привлечением полного персонала, чтобы обеспечить короткие сроки поставок, помогая клиентам сократить циклы производства продукции и сократить время вывода ее на рынок, что в конечном итоге приводит к увеличению прибыли.

(5)Автоматизированное управление информацией

КРМОЛД использует передовые информационные системы, такие как ERP, ОА, ДПМ и МЧС, для создания оптимизированной, основанной на информации, автоматизированной и интеллектуальной системы управления и производства, тем самым повышая эффективность производства и уровни управления.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).