Что такое микролитье под давлением?

——

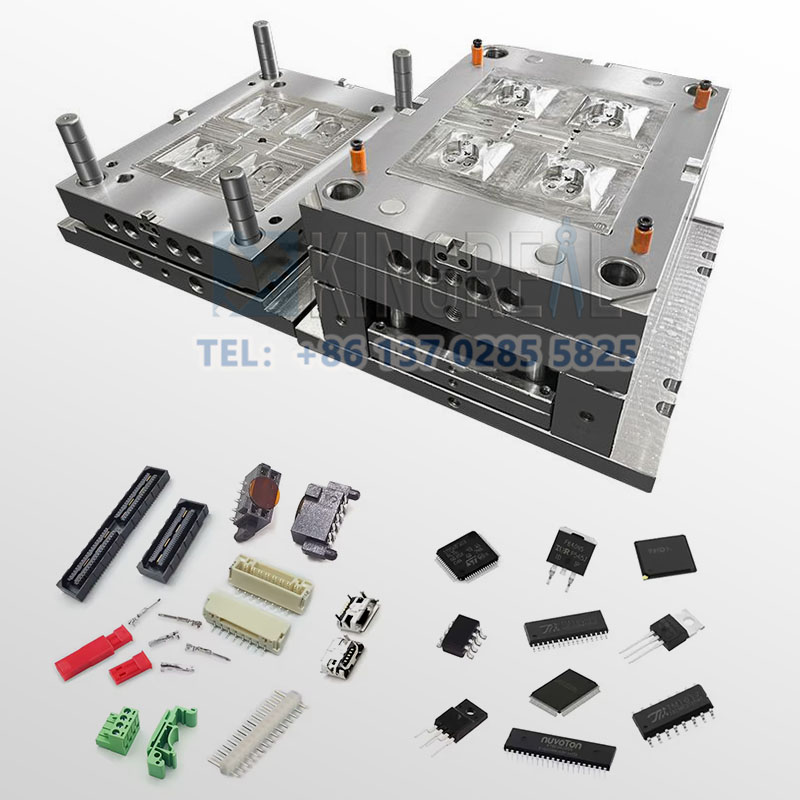

В связи с быстрым развитием высоких технологий и точных технологий, в отрасли стремительно растет спрос на продукцию микролитья под давлением.медицинское оборудование,автомобильная промышленность, ипромышленность бытовой электроники. Основными характеристиками продукции Микро Инъекция Формовка являются малый размер, особая форма и сложные функциональные области. Как правило, размер составляет от нескольких микрон до нескольких сантиметров, соотношение сторон составляет от 1 до 100, а отдельные функциональные области требуют высокой прочности, высокой отделки, высокой прозрачности и т. д.

Микролитье под давлением — это узкоспециализированный процесс производства пластмасс, направленный на изготовление сверхмалых, высокоточных микропластиковых деталей, что также представляет собой чрезвычайно сложную задачу для проектирования и производства литьевых форм.

1. Для обеспечения правильного заполнения формы требуются высокая скорость и высокое давление впрыска, температура материала должна быть максимально высокой в допустимом диапазоне температуры расплава, а температура стенок литьевой формы должна контролироваться на верхнем пределе.

2. В процессе микролитья под давлением необходимо использовать микролитые формы с большими питателями и большими литниками, чтобы обеспечить достаточно большой объем впрыска, что позволит обеспечить надежный контроль и переключение полимера в потоке процесса, избежав при этом деградации материала.

3. Для литьевых форм требуются специальные раздельные системы нагрева и охлаждения, позволяющие динамически контролировать температуру формы.

4. Для контроля производственного процесса, а также для эффективной обработки и упаковки изделий, полученных методом микролитья под давлением, литьевые формы должны быть оснащены усовершенствованными датчиками форм, высокоточными направляющими форм, системами эвакуации форм, встроенными коллекторами литников и манипуляторами для извлечения изделий, автоматическими системами извлечения литников,

5. Системы очистки литьевых форм, активируемые на каждом цикле и т. д., которые необходимы для правильного производства и сбора микролитьевых формованных изделий. Это оборудование необходимо для правильного производства и сбора микролитьевых формованных изделий.

Как изготовить микролитьевую форму?

——

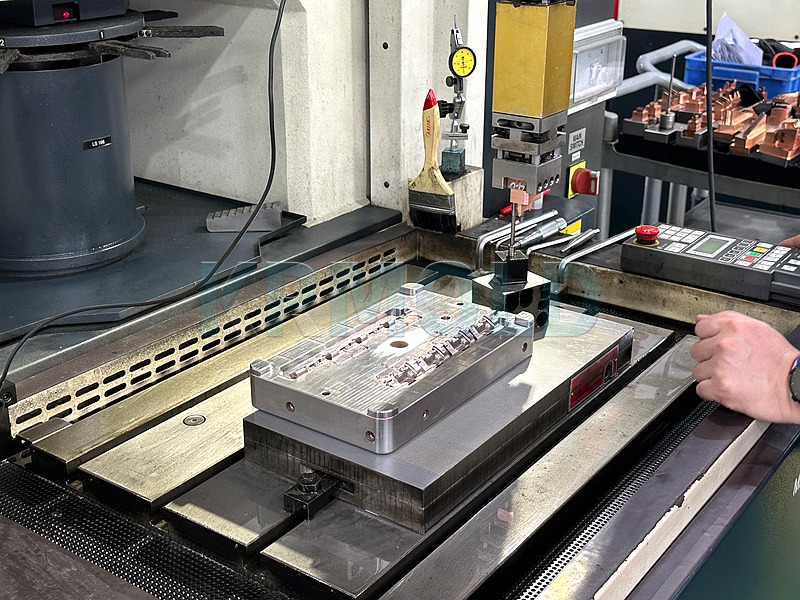

КРМОЛД как профессиональный производитель литьевых форм стремится помогать клиентам решать различные производственные потребности, которые микро помогают спросу на процесс микролитьевого формования, КРМОЛД в проектировании обработки литьевых форм также имеет новые инновации. Например, обработка микролитьевых форм может использовать традиционные методы обработки, материалы, различные методы прецизионной обработки с ЧПУ и электроэрозионную обработку (Электронная танцевальная музыка).

Однако, поскольку размер вставок и полостей пресс-форм микролитьевых изделий уменьшается, некоторые технологии в области микроэлектроники были использованы при изготовлении вставок и полостей пресс-форм микролитья. Обычно КРМОЛД использует технологию ЛИГА в сочетании с микроточными процессами обработки, такими как микрорезка пресс-форм, сверхточная обработка, лазерная обработка и технология микро-Электронная танцевальная музыка.

В чем преимущество микролитья под давлением?

——

1. Производство сверхточного литья под давлением

Процесс литья под давлением методом микролитья под давлением подходит для производства высокоточных пластиковых деталей на микронном или даже нанометровом уровне, что позволяет достигать очень малых допусков.

2.Высокая эффективность использования материала при литье под давлением

Из-за небольшого размера детали требуется меньшее количество литьевого материала, что снижает отходы и повышает экономическую эффективность. Применимо к дорогим или высокопроизводительным полимерам, таким как ПИК, ЛКП и т. д.

3. Формы для литья под давлением соответствуют сложным геометрическим формам

Микролитьевые формы предназначены для производства прецизионных структур, таких как микролитники, микроотверстия и микрошестерни. Подходит для медицинских приборов, электронных изделий, оптических компонентов и других востребованных областей.

4.Эффективное автоматизированное производство

Процесс микролитья под давлением имеет короткий производственный цикл, что позволяет производить продукцию массово и повышает эффективность производства. Совместим с автоматизированной сборкой и роботизированной работой.

5. Обеспечение единообразия деталей, изготовленных методом микролитья под давлением.

Процесс микролитья под давлением обеспечивает постоянство и повторяемость каждой детали благодаря использованию прецизионных форм и высокоточных систем управления. Подходит для отраслей со строгими требованиями к контролю качества, таких как медицина и электроника.

Применение микролитья под давлением

——

В связи с чрезвычайно высокими требованиями к точности и биосовместимости медицинских изделий, литьевые формы, разработанные и изготовленные с использованием производственного процесса Микро Инъекция Формовка, играют важную роль в области производства деталей медицинской промышленности. Распространенные случаи использования микроинжекционных форм:

Формы для литья микрохирургических инструментов (например, микрощипцов, соединителей катетеров, стентов)

Формы для инъекций систем доставки лекарств (например, микрокомпоненты устройств доставки инсулина)

Форма для литья микрофлюидных чипов (для быстрой диагностики и биохимического анализа)

Формы для литья микроимплантируемых устройств (например, слуховых аппаратов, корпусов нейростимуляторов)

Автомобильные литьевые формы с микролитьевым процессом в основном используются для корпусов датчиков, топливных баков и других медицинских приборов. Автомобильные литьевые формы в основном используются для корпусов датчиков, микроклапанов систем впрыска топлива и разъемов электронных блоков управления. Тенденция к облегчению и интеллектуальности автомобилей обуславливает потребность в более высокой надежности деталей, отлитых методом микролитья в сложных рабочих условиях. Обычные случаи микролитьевых форм:

Микрошестеренчатая литьевая форма (система точного привода)

Пресс-форма для литья деталей топливных форсунок (компоненты управления впрыском высокой точности)

Литьевая форма для компонентов микродатчиков (контроль давления в шинах, радарные датчики)

Процесс микролитья под давлением в индустрии бытовой электроники имеет более широкий спектр применения, охватывающий микроразъемы, оптические линзы, корпуса датчиков и компоненты микродвигателей. Индустрия бытовой электроники имеет более широкий спектр применения в области процесса микролитья под давлением. Электронная промышленность на спросе на миниатюризацию и функциональную интеграцию для продвижения применения технологии микролитья под давлением.

Типичные случаи литья под давлением бытовой электроники

* Литьевая форма для объектива камеры мобильного телефона: с использованием материала ПММА посредством микролитьевого формования, конструкция пресс-формы с четырьмя полостями позволяет добиться эффективного массового производства, шероховатость поверхности должна достигать нанометрового уровня для соответствия оптическим свойствам.

*Форма для литья под давлением волоконно-оптического соединителя: прецизионный интерфейс диаметром 0,25 мм, через систему горячих литников для снижения процента брака, используемый материал - устойчивый к высоким температурам ЖКП.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).