Что такое литье под давлением ИМД?

——

Процесс ИМД, известный как В-Форма Украшение, представляет собой декоративную технологию, которая объединяет красиво напечатанные пленки с пластиковыми смолами в литьевых формах. Благодаря этому процессу поверхность пластикового изделия приобретает красиво напечатанную текстуру и надежную защиту от истирания и царапин.

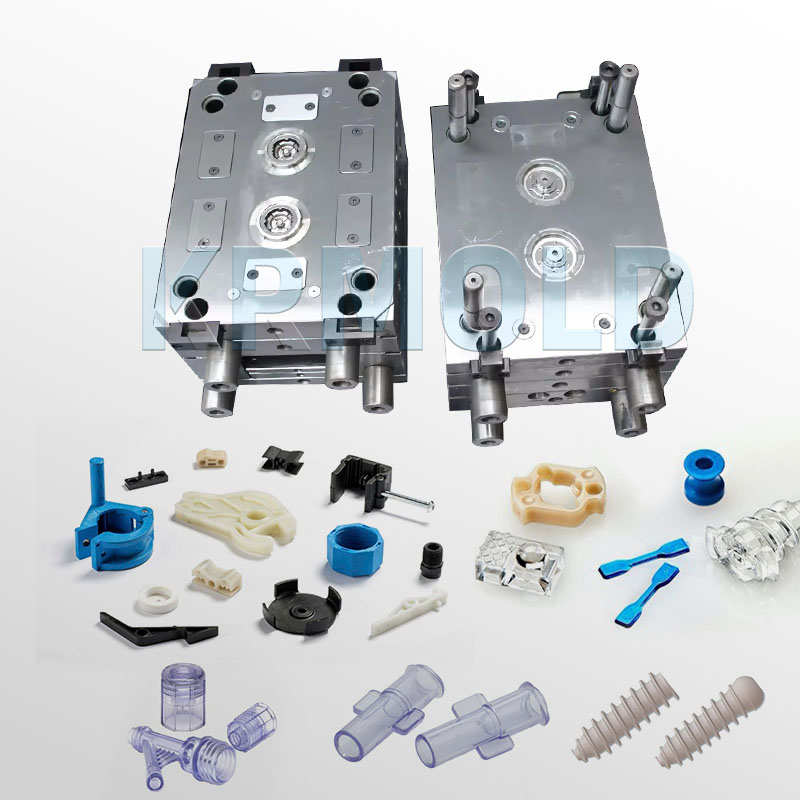

ИМД Инъекция Формовка удовлетворяет потребности в литье под давлением компонентов в широком спектре отраслей, включая автомобильные интерьеры, электронику, бытовую технику и медицинские приборы, для создания декоративных панелей со сложными узорами и красочными акцентами, которые добавляют продуктам отличительную привлекательность. ИМД Инъекция Формовка использует закаленную прозрачную пленку для защиты декоративного слоя. Эта пленка изготовлена из высокопроизводительных материалов, таких как поликарбонат (ПК) или полиэстер (ПЭТ), которые сочетают высокую прозрачность с превосходной стойкостью к истиранию. При нанесении отвердителя или УФ-отверждения пленка приклеивается к пластиковой подложке, обеспечивая долговечный декоративный эффект.

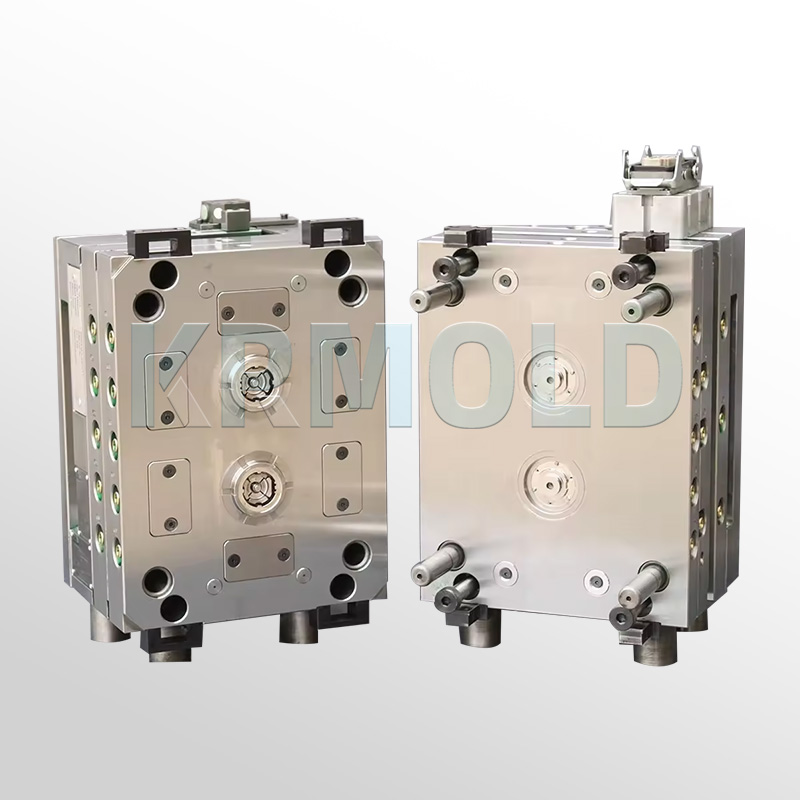

Для соответствия требованиям процесса литья под давлением ИМД основные требования к пресс-формам для литья под давлением ИМД касаются точности продукции, терморегулирования и защиты поверхности, а пресс-формы для литья под давлением должны проектироваться с учетом всех характеристик пленки, свойств пластиковой подложки и параметров процесса.

Что такое технология литья под давлением ИМД?

——

1. Проектирование и печать пленки: перед началом литья под давлением ИМД необходимо внедрить САПР для проектирования шаблона, реализовать высокоточную печать с помощью трафаретной печати или УФ-чернил, а также провести 72-часовое испытание на отверждение, чтобы убедиться, что адгезия составляет ≥5 Н/см.

2. Позиционирование и термоформование: После того, как пленка разрезана и пробиты позиционирующие отверстия, она адаптируется к сложным трехмерным поверхностям с помощью технологии термоформования.

3. Впрыск в форму: поместите отформованную пленку в форму для литья под давлением, впрысните пластиковое сырье при температуре формы 80–120 ℃ и контролируйте скорость заполнения и давление с помощью многоступенчатых параметров впрыска, чтобы предотвратить разрыв пленки.

4. Последующая обработка: после завершения впрыска форма охлаждается и извлекается для удаления заусенцев, а затем на нее наносится защитное покрытие для повышения стойкости к истиранию.

Какова конструктивная особенность пресс-формы для литья под давлением ИМД?

——

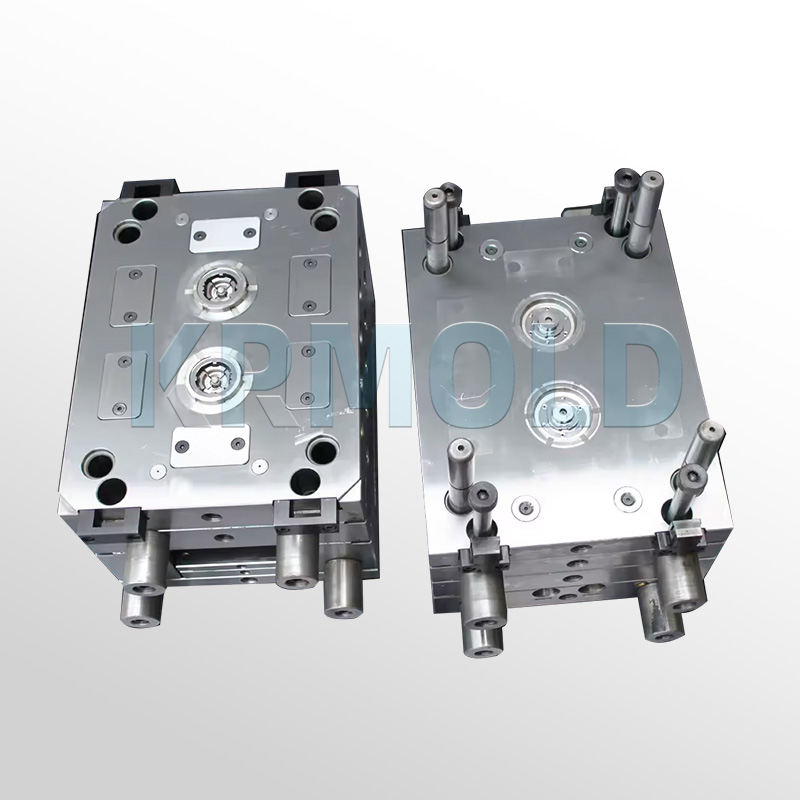

1. Увеличить скорость усадки литьевой формы

В процессе ИМД скорость термоусадки пластиковой подложки и поверхностной ПЭТ-пленки различна, пленка, обернутая вокруг пластиковой подложки, ограничит ее усадку, если конструкция основана на обычной скорости усадки, это приведет к отклонению размеров готового продукта или даже к растрескиванию пленки. Скорость усадки обычных литьевых форм обычно составляет 0,5%, но формы ИМД необходимо отрегулировать примерно до 0,3% (в зависимости от фактической ситуации).

При изготовлении литьевых форм КРМОДЛД необходимо оптимизировать размер полости пресс-формы с помощью КАЕ-моделирования и скорректировать пресс-форму в соответствии с фактической скоростью усадки после испытания пресс-формы.

2. Точное позиционирование литьевых форм

Для соответствия требованиям ИМД к литью под давлением литьевые формы должны быть спроектированы с высокоточными позиционирующими отверстиями, чтобы гарантировать, что пленка не сместится при закрытии формы, а некоторые формы используют вакуумную адсорбцию или механические зажимные устройства для фиксации пленки с целью предотвращения смещения, вызванного давлением впрыска.

В процессе ИМД размер пленки должен быть немного меньше размера конечного продукта (примерно на 0,1–0,2 мм), чтобы избежать белых подтеков или разрывов краев в процессе литья под давлением.

3. Конструкция литника литьевой формы

При проектировании пресс-формы для процесса литья под давлением ИМД формовщики должны обеспечить равномерное заполнение всех полостей расплавленным пластиком, чтобы избежать локального перегрева или недолива пленки из-за различий в путях потока. Приоритет следует отдать использованию подводных литников или литниковых литников, чтобы свести к минимуму видимые следы литника на поверхности пленки. Расположение литника должно избегать области рисунка пленки, чтобы не повредить слой краски.

4. Многоконтурные охлаждающие каналы для литьевых форм

Формы для литья под давлением должны быть оснащены многоконтурными охлаждающими каналами, чтобы гарантировать, что разница температур между каждой областью составляет ≤5℃, чтобы избежать деформации пленки или неравномерной усадки из-за неравномерного охлаждения, а некоторые формы интегрированы с нагревательной плитой для предварительного нагрева пленки и повышения ее пластичности для адаптации к сложным трехмерным структурам.

5. Конструкция сальника для литья под давлением

литьевая форма в конструкции системы выталкивания должна быть параллельна контакту с поверхностью пленки, чтобы избежать царапин выталкивающего штифта на декоративном слое, изделия со сложной криволинейной поверхностью могут быть использованы с пневматическим извлечением из формы или сегментированным механизмом выталкивания. Поверхность полости формы должна быть отполирована до зеркального уровня, обычно у КРМОЛД есть специальные полировальные инструменты и профессиональные операторы для полировки поверхности полости формы до зеркального уровня, а также хромирование или азотирование для снижения сопротивления трения и продления срока службы формы.

Каково применение литья под давлением ИМД?

——

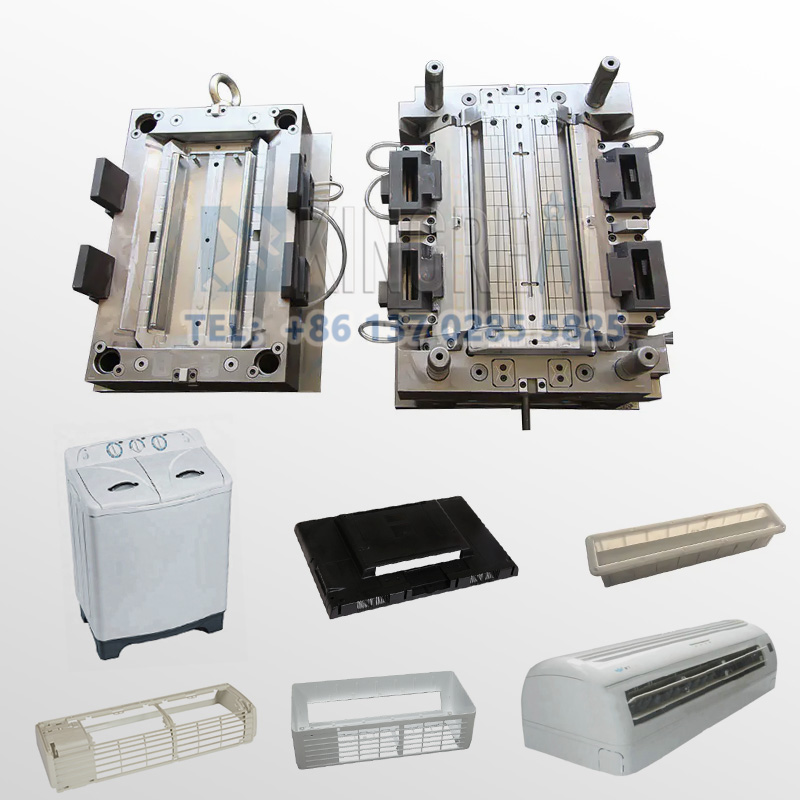

Пресс-форма для литья под давлением в отрасли бытовой техники

Процесс литья под давлением ИМД играет важную роль в улучшении внешнего вида, текстуры и функциональности продуктов бытовой техники. Благодаря литьевой форме для производства литьем под давлением ИМД панели, оболочки и другие части бытовой техники могут иметь трехмерный рисунок, не только износостойкий, устойчивый к царапинам, но и обладающий химической стойкостью, тем самым улучшая долговечность и эстетичность продукта.

Типичные случаи включают в себя:

*Высококачественная панель холодильника: процесс термопереноса ИМД для достижения мраморной текстуры, стоимость на 30% ниже традиционного напыления, твердость поверхности 3H.

*Панель управления микроволновой печью: кнопки со встроенной подсветкой, выполненные методом литья под давлением ИМД, срок службы до 1 миллиона нажатий, возможность управления мокрыми руками.

*Сенсорный экран стиральной машины: литье под давлением с использованием закаленной ПЭТ-пленки, устойчивость к коррозии под воздействием моющих средств, рисунок не выцветает навсегда.

Пресс-форма для литья под давлением в электронной потребительской промышленности

На заре электронной потребительской промышленности процесс ИМД широко использовался в производстве корпусов и ключей для сотовых телефонов, планшетных ПК, электронных книг и других устройств. Инжекционные формы для бытовой электроники с использованием процесса литья под давлением ИМД не только обогащают цвет и варианты узора продукта, но и сохраняют легкие и прочные характеристики продукта. В то же время процесс ИМД также способствует развитию персонализации электронных продуктов для удовлетворения разнообразных потребностей рынка.

Типичные случаи включают в себя:

*Центральная рамка и линза мобильного телефона: используется процесс ИМД для достижения эффекта матового светопропускания со степенью светопропускания ≥90%, а также защиты от отпечатков пальцев и поддержки проникновения сигнала 5G.

*Циферблат смарт-часов: литье под давлением, встроенный в сенсорный датчик, твердость поверхности 3H и более, устойчивость к царапинам улучшена в 5 раз.

*Корпус наушников: литье под давлением с использованием градиентной цветовой диафрагмы и технологии УФ-отверждения для получения узоров с высоким разрешением, выход годного более 95%

Автомобильная промышленность Литьевая пресс-форма

Автомобильная промышленность является еще одной важной областью применения процесса литья под давлением ИМД. Процесс литья под давлением ИМД играет важную роль в производстве деталей интерьера, таких как приборная панель, панель кондиционирования воздуха и внутренняя панель. Он не только украшает внешний вид интерьера, но и повышает его долговечность и устойчивость к царапинам. Для клиентов в автомобильной промышленности литье под давлением ИМД повышает конкурентоспособность их продукции, одновременно снижая затраты. Кроме того, этот процесс помогает перерабатывать детали интерьера экологически безопасным способом, что соответствует стремлению к устойчивому развитию в автомобильной промышленности.

Типичные случаи

*Литьевая форма для сенсорной панели автомобиля: встроенная функция нагрева, диапазон температурной стойкости -30℃~120℃, время отклика <0,1 секунды.

*Литье под давлением автомобильной решетки: используется самовосстанавливающееся покрытие, царапины автоматически исчезают в течение 24 часов, встроенная светодиодная динамическая подсветка и радарный датчик.

*Литье под давлением автомобильных приборных панелей: процесс ИМД заменяет традиционную аэрозольную окраску, снижая стоимость на 15% и повышая химическую стойкость на 50%.

Часто задаваемые вопросы: Как обеспечить точность размеров формы и однородность продукции?

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ.

Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования.

Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).