Что такое формование с использованием газа?

——

Газовое формование — это технология, используемая для изготовления литьевых изделий с помощью литьевого инструмента для массового производства. Принцип газового формования заключается в создании полого поперечного сечения внутри литьевой детали с помощью газа высокого давления, использования газа для создания давления, снижения остаточного внутреннего напряжения изделия, устранения следов усадки поверхности изделия, уменьшения материала, широко используемого в толстостенных и тонкостенных композитных пластиковых деталях, которые трудно обрабатывать, уменьшения количества деталей в сборочной структуре, содействия усадке формы, сборочной линии и требований к рабочей силе, экономии производственных затрат за счет небольшого давления впрыска.

Широко используется для толстых и тонкостенных композитных пластиковых деталей, которые трудно обрабатывать, уменьшая количество деталей в сборочной структуре, помогая сократить пресс-форму, сборочную линию и потребность в рабочей силе, а также экономя производственные затраты, требуя небольшого давления впрыска. Газовое литье под давлением создает пустоты, может уменьшить вес, экономить материалы и сокращать цикл формования пластиковых деталей из пресс-формы, остаточное напряжение мало, деформация коробления мала, хорошая размерная стабильность.

Как спроектировать литьевые формы, соответствующие процессу литья под давлением с использованием газа?

——

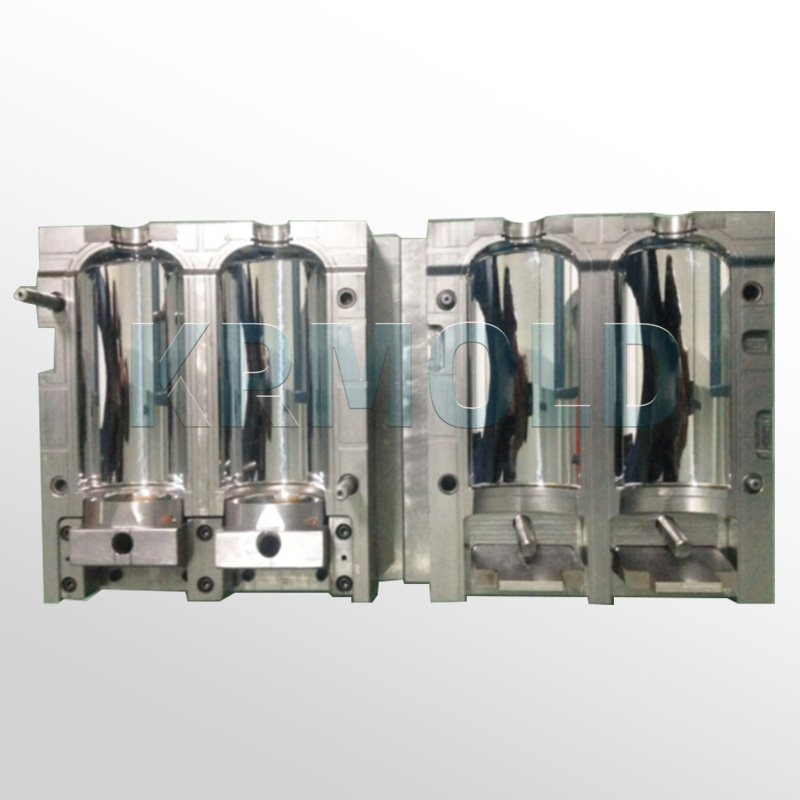

Газовый канал — это часть литьевой формы, которая направляет газ высокого давления в расплав пластика и заставляет его течь по заданному пути, что очень важно для точности процесса литья под давлением с использованием газа. При проектировании литьевой формы компания КРМОЛД обычно рассматривает возможность создания газового канала для более толстой области стенки формованного изделия из пластика.

В общем, газ из специального инжекционного отверстия подается в расплав пластика для заполнения конца основного канала потока, толщины стенки изделия больших площадей и армирования или армирования внутреннего ребра, в литьевой форме для независимого инжекционного отверстия и интегрированного типа литника.

В литьевых формах обычно используются многоточечные литники, позволяющие пластику равномерно заполнять полость. Избегайте слишком маленьких литников, чтобы предотвратить затруднение потока расплава, что приводит к невозможности проникновения газа. В общем, для литья с газовой поддержкой выбирают горячие литники, чтобы контролировать поток расплава и улучшить равномерность заполнения.

ддддхххПри проектировании литьевых форм КРМОЛД обычно рассматривает возможность создания газовых путей в более толстых областях формованного изделия, чтобы газ мог образовывать внутри полую структуру, а давление должно распределяться равномерно, чтобы избежать проникновения газа на поверхность полости, что может привести к дефектам поверхности. Также необходимо избегать мертвых углов, чтобы обеспечить плавный выпуск газа, чтобы застойный газ не вызывал дефекты формования.дддххх

Преимущество литья с использованием газа

——

В процессе литья под давлением с использованием газа газ под высоким давлением создает полые каналы внутри изделия, что позволяет сократить количество используемого пластика.

В то время как традиционное литье под давлением требует заполнения всей полости, литье под давлением с использованием газа позволяет получить ту же структуру изделия с меньшим количеством пластика.

Применяется для толстостенных деталей, позволяет избежать накопления материала, одновременно уменьшая вес, что значительно сокращает использование сырья и выравнивает себестоимость продукции.

Процесс литья под давлением с газовой поддержкой обеспечивает равномерное давление внутреннего газа и равномерное напряжение на расплаве пластика, тем самым уменьшая проблемы усадки и деформации, вызванные усадкой при охлаждении. Подходит для изделий с неравномерной толщиной стенок, особенно арматурных стержней, поручней, трубчатых конструкций и т. д., чтобы избежать дефектов поверхности, вызванных неравномерной усадкой.

Благодаря характеристикам потока газа, литье под давлением с помощью газа позволяет расплаву пластика заполнять более сложные структуры, особенно детали с арматурой, толстыми стенками или полостями. Полые структуры могут быть изготовлены для облегчения изделий, таких как поручни, трубчатые детали, корпуса приборов и т. д.

"В традиционном литье под давлением несколько потоков расплава сходятся, образуя линии сплавления, что влияет на внешний вид и прочность. Газовое литье под давлением имеет сбалансированное внутреннее давление потока, что может уменьшить следы сплавления и сделать поверхность продукта более гладкой и красивой.дддххх

Применение Газового Формования

——

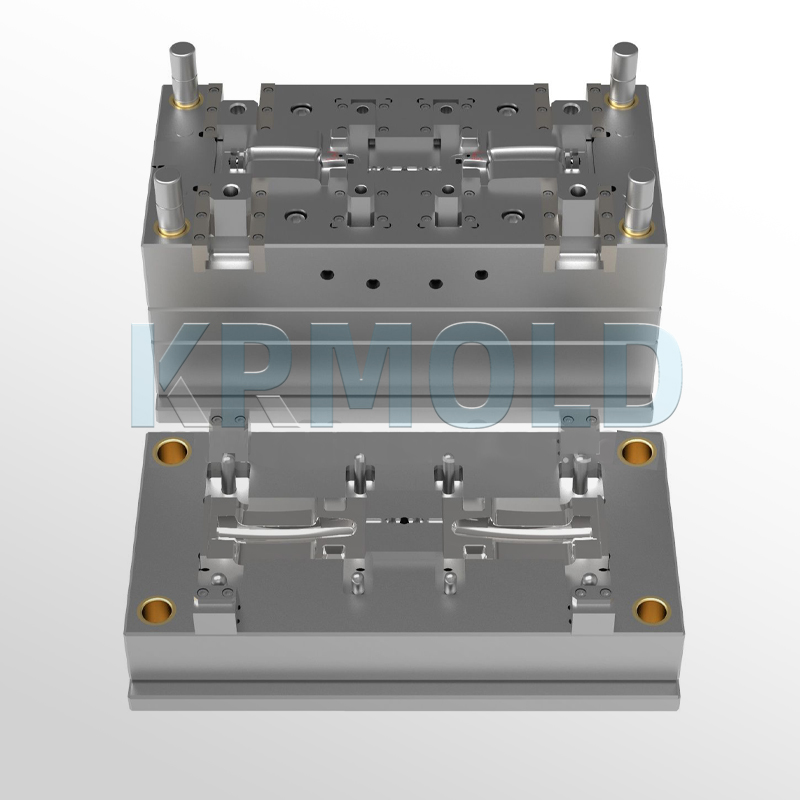

1. Автомобильная литьевая форма

*Литьевая форма для дверных ручек: толщина стенки изделия уменьшена с 3,6 мм до 2,5 мм за счет управления процессом литья под давлением с использованием газа, что позволяет экономить 35% материала и сократить количество сборочных деталей с 17 до 8.

*Литьевая форма для приборной панели: литье под давлением с использованием газа, интегрированная арматура и защелкивающаяся структура, снижение остаточного напряжения на 50%, квалифицированный показатель увеличен до 95%.

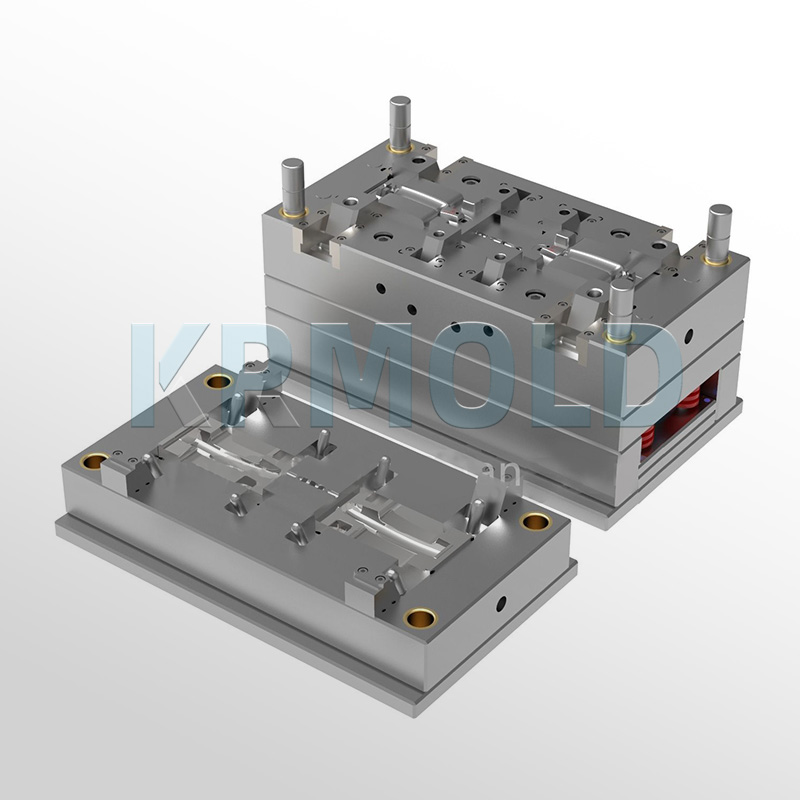

2.Формы для литья под давлением бытовой техники

Пресс-форма для литья под давлением корпусов телевизоров: использование процесса литья под давлением с использованием газа позволяет сократить время охлаждения литья под давлением с 60 до 42 секунд, а однородность толщины стенок увеличивается на 40%.

Пресс-форма для дверной пластины холодильника: использование процесса литья под давлением с использованием газа гарантирует отсутствие следов усадки на мраморной текстуре, срок службы пресс-формы увеличивается на 30%.

При производстве пластиковых стульев, велосипедных рам, рукояток фитнес-оборудования и других форм для литья под давлением использование технологии с использованием газа позволяет производить более легкие и прочные пластиковые изделия.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ:

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

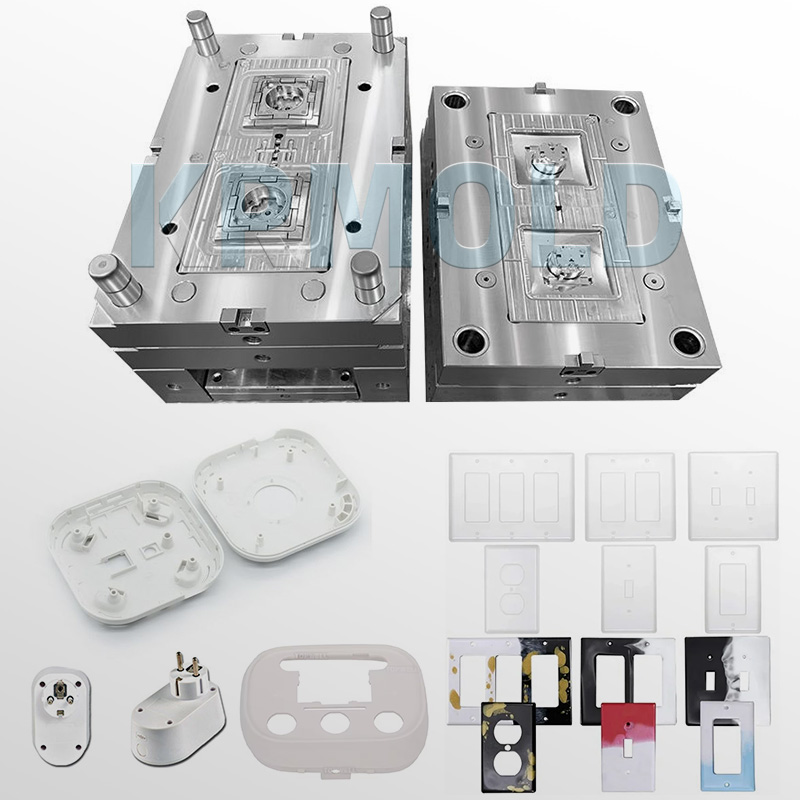

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).