KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

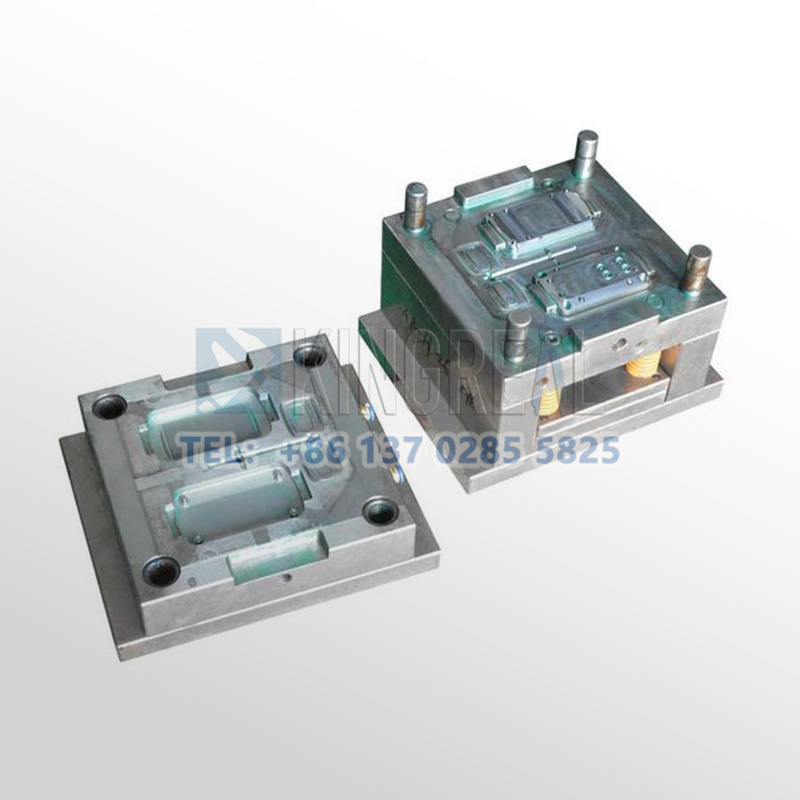

+86-20-22378259В этой статье КРМОЛД подробно расскажет об основных принципах литья пластмасс под давлением. Если вас интересуетпресс-форма для крепления датчиков, пожалуйста, проконсультируйтесь с нами!

| 1 | Определение литья под давлением датчиков |

| 2 | Основной принцип работы пресс-формы для литья под давлением в загрузочной док-станции |

| 3 | Цикл формования литьевой формы для загрузочной станции |

1.Определение литья под давлением датчиков

Литье под давлением зарядной станции, является методом литья под давлением и формования. Метод литья под давлением для интеграции умного дома имеет преимущества высокой скорости производства, высокой эффективности, автоматического управления, различных цветов, простых форм, больших размеров, точных размеров продукта, легкой модернизации продукта и возможности формовать детали со сложной формой. Литье под давлением с зарядной док-станцией подходит для массового производства и продуктов со сложной формой. При определенной температуре полностью расплавленный пластиковый материал перемешивается шнеком, впрыскивается в полость литьевой формы для интеграции умного дома под высоким давлением, охлаждается и затвердевает для получения формованного продукта. Этот метод подходит для массового производства деталей со сложной формой и является одним из важных методов обработки.

2.Основной принцип работы пресс-формы для литья под давлением

Основной принциппресс-форма для крепления датчиковВ основном включает четыре аспекта: система контроля температуры, формовочные детали, структурные детали и выхлопная система. Эти принципы вместе обеспечивают форму, размер, качество и эффективность производства пластиковых изделий.

(1)Система контроля температуры:для того, чтобы соответствовать требованиям процесса впрыска к температуре пресс-формы, необходима система контроля температуры для регулировки температуры пресс-формы. Для литьевой формы для интеграции умного дома для термопластика система охлаждения в основном предназначена для охлаждения литьевой формы зарядной док-станции. Обычный способ охлаждения пресс-формы - это открытие канала охлаждающей воды в литьевой форме крепления датчика и использование циркулирующей охлаждающей воды для отвода тепла литьевой формы зарядной док-станции; в дополнение к использованию горячей воды или пара в канале охлаждающей воды, электрические нагревательные элементы могут быть установлены внутри и вокруг пресс-формы для нагрева литьевой формы зарядной док-станции.

(2)Формовочная часть:Он состоит из сердечника и матрицы. Сердечник формирует внутреннюю поверхность изделия, а матрица формирует форму внешней поверхности изделия. После закрытия литьевой формы зарядной док-станции сердечник и полость образуют полость литьевой формы для интеграции умного дома. В соответствии с требованиями технологии и производства иногда сердечник и матрица состоят из нескольких блоков, а иногда изготавливаются в единое целое, а вставки используются только в тех частях, которые легко повредить и которые трудно обрабатывать.

(3)Конструктивные части:включая направляющие, распалубочные, вытягивающие стержни и разделительные детали, такие как передние и задние зажимные пластины, передние и задние крепежные шаблоны, опорные плиты, опорные колонны, направляющие колонны, распалубочные пластины, распалубочные стержни и возвратные стержни. Направляющие детали Для того чтобы обеспечить точное центрирование подвижной матрицы и неподвижной матрицы при зажиме, для формирования направляющих деталей обычно используются четыре группы направляющих стоек и направляющих втулок. Выталкивающий механизм В процессе открытия литьевой формы загрузочной док-станции необходимо иметь выталкивающий механизм для выталкивания или вытягивания пластиковых изделий и их затвердевших материалов в бегуне. Боковой вытягивающий механизм стержня Для пластиковых изделий с боковыми выемками или боковыми отверстиями боковое разделение должно быть выполнено перед выталкиванием, а боковой стержень может быть успешно вытащен из формы после вытягивания.

(4)Выхлопная система:выпускное отверстие для воздуха в форме паза, открытое в литьевой форме для интеграции умного дома, для выпуска исходного и расплавленного газа. Когда расплав впрыскивается в полость формы, воздух, изначально хранящийся в полости формы, и газ, приносимый расплавом, должны быть выпущены из литьевой формы зарядной док-станции через выпускное отверстие в конце потока материала, в противном случае изделие будет иметь воздушные отверстия, плохое соединение и недостаточное заполнение литьевой формы для крепления датчиков, и даже накопленный воздух сожжет изделие из-за высокой температуры, вызванной сжатием. Не направляйте выпускное отверстие на оператора, чтобы избежать случайного выпуска расплавленного материала и получения травм. Эти основные принципы работают вместе, чтобы гарантировать, что литьевая форма зарядной док-станции может производить пластиковые изделия, которые соответствуют требованиям эффективно и точно.

3. Цикл формования литьевой формы для загрузочной станции

Время, необходимое для завершения литье под давлением зарядной станцииПроцесс называется циклом формования, также называемым циклом литья под давлением интеграции умного дома. Фактически он включает в себя следующие части: цикл формования: цикл формования напрямую влияет на производительность труда и использование оборудования. Поэтому в процессе производства мы должны стараться максимально сократить соответствующее время в цикле формования, исходя из предпосылки обеспечения качества. Во всем цикле формования наиболее важными являются время впрыска и время охлаждения, которые оказывают решающее влияние на качество продукции. Время заполнения во время впрыска прямо обратно пропорционально скорости заполнения, а время заполнения в производстве обычно составляет около 3-5 секунд. Время выдержки давления во время впрыска - это время давления на пластик в полости, которое составляет большую долю во всем времени впрыска, обычно около 20-120 секунд (до 5-10 минут для сверхтолстых деталей). До того, как расплав в литнике застынет, время выдержки влияет на размерную точность продукта, а если оно позже, то не влияет. Время выдержки также имеет максимальное значение, которое, как известно, зависит от температуры материала, температуры литьевой формы для интеграции умного дома и размера главного литника и литника.

Если размеры главного литника и литника, а также условия процесса являются нормальными, то значение давления с наименьшим диапазоном колебаний усадки продукта обычно принимается в качестве стандарта. Время охлаждения в основном зависит от толщины продукта, термических и кристаллизационных свойств пластика и температуры формы. Конечная точка времени охлаждения должна основываться на принципе обеспечения того, чтобы продукт не изменился при извлечении из формы, а время охлаждения обычно составляет около 30~120 секунд. Нет необходимости иметь длительное время охлаждения, которое не только снижает эффективность производства, но и вызывает трудности при извлечении из формы сложных деталей и даже создает напряжение при извлечении из формы при принудительном извлечении из формы. Другое время в цикле литья под давлением загрузочной док-станции связано с тем, является ли производственный процесс непрерывным и автоматическим, а также со степенью непрерывности и автоматизации.