KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Параметры пресс-формы для автомобильной дверной панели |

| 2 | Процесс изготовления литьевой формы для дверных панелей автомобилей |

| 3 | Основные соображения по проектированию пресс-форм для автомобильных дверных панелей |

| 4 | Основные технологии литья под давлением панелей дверей автомобилей |

| 5 | Применение пресс-форм для автомобильных дверных панелей |

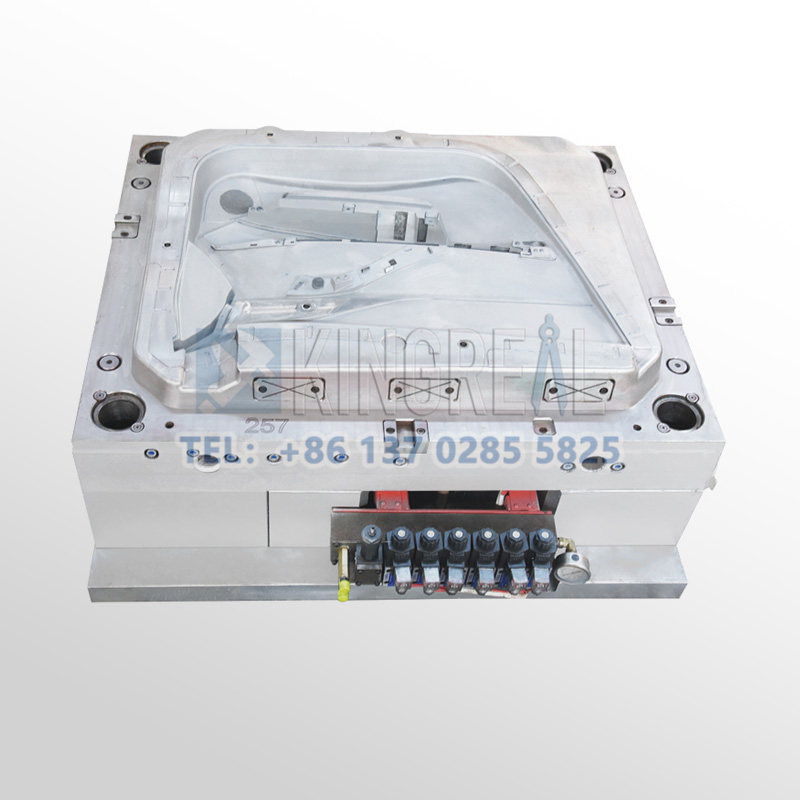

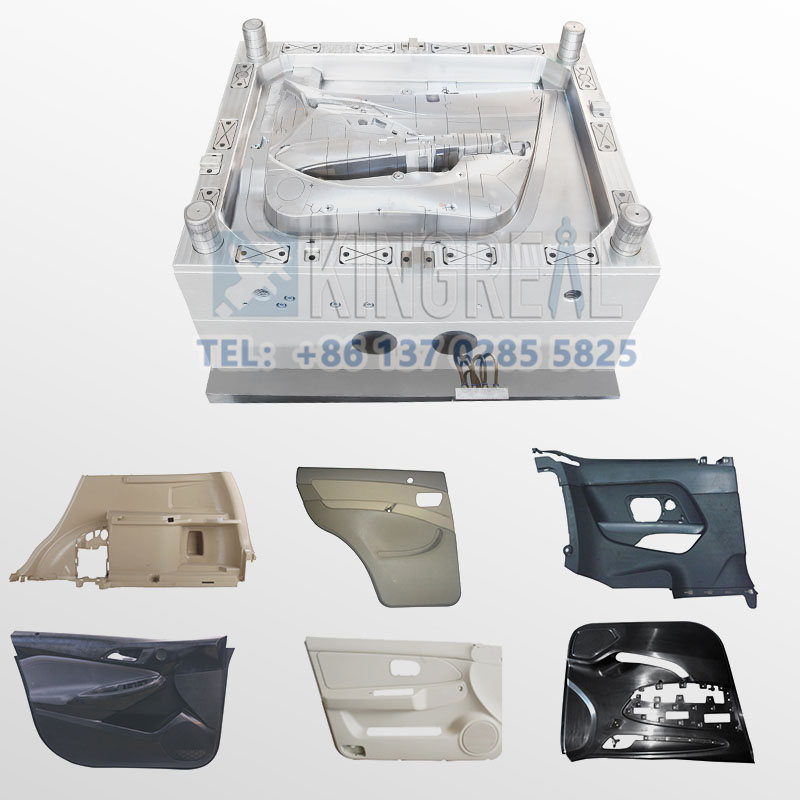

Формы для литья панелей дверей автомобилейЯвляются необходимым оборудованием для точного производства дверных панелей различных спецификаций. Дверные панели не только обеспечивают эффективную защиту и герметизацию, но и существенно влияют на внешний вид автомобиля, являясь важной частью его интерьера и экстерьера. Качество изготовления и конструкция пресс-форм для дверных панелей напрямую связаны с точностью изделия, эффективностью производства и общим качеством автомобиля в современном автомобилестроении. В данной статье подробно рассматриваются принципы проектирования, технологии производства, области применения и будущие тенденции в области литья под давлением дверных панелей, что позволяет специалистам отрасли получить полное представление о них.

1.Параметры пресс-формы для автомобильной дверной панели

Отделка поверхности: полировка

Полость пресс-формы: однополостная

Пластиковый материал: ПЭ

Применение: Автомобиль

Бегун: Горячий бегун

Установка: фиксированная

Сталь для сердечника: HP20, H718, 2738

Сталь для основания: S50c

Обработка пресс-формы: азотирование, закалка, термообработка, предварительная закалка

Точность обработки пресс-форм: 5-осевой инструментальный станок

Время цикла пресс-формы: 160 с

Срок службы плесени: более 500 тыс. всходов

2. Процесс изготовления литьевой формы для дверных панелей автомобилей

Процесс производства дляпресс-форма для автомобильной дверной панеливключает в себя несколько этапов обработки, каждый из которых имеет свои уникальные технические особенности, что обеспечивает высокую точность и качество литья под давлением дверных панелей автомобилей.

2.1 Обработка полостей для пресс-формы дверной панели автомобиля

Обработка полостей осуществляется на 5-координатном высокоскоростном обрабатывающем центре (20 000 об/мин) с точностью контура ±0,02 мм. Форма и размеры литьевой формы для дверной панели автомобиля гарантируются этим высокоточным процессом обработки, что позволяет удовлетворить проектные требования и высокие требования автопроизводителей.

2.2 Изготовление электродов для пресс-форм дверных панелей автомобилей

Электроды обычно изготавливаются с использованием технологии электроискровой гравировки графита, что позволяет достичь шероховатости поверхности Ра 0,4 мкм. Такая тщательная обработка поверхности обеспечивает плавное извлечение автомобильной дверной панели из формы в процессе литья под давлением и предотвращает прилипание.

2.3 Обработка поверхности пресс-формы для дверных панелей автомобилей

Финальная обработка поверхности — зеркальная полировка (зернистость 15000) с блеском ≥95GU. Помимо улучшения внешнего вида литьевой формы для дверных панелей автомобиля, эта обработка повышает её коррозионную стойкость и долговечность.

3. Основные соображения по проектированию пресс-форм для автомобильных дверных панелей

При проектированиилитьевая форма для дверной панели автомобиляЧтобы обеспечить функциональность и структурную целостность формы для дверной панели автомобиля, необходимо учитывать несколько ключевых факторов.

3.1 Структурное проектирование и функциональная интеграция

Проектирование современных литьевых форм для дверных панелей автомобилей требует комплексного подхода, обеспечивающего баланс между структурной целостностью (например, внутренние и внешние панели, ребра жесткости) и функциональной интеграцией (например, решётки динамиков, отсеки для хранения и слоты для электронных модулей). Например, модели высокого класса часто оснащены сенсорным управлением или подсветкой, что требует от конструкторов точного планирования пространственной компоновки на этапе проектирования пресс-формы для дверных панелей автомобилей. Программное обеспечение САПР/КАЕ позволяет конструкторам выполнять трёхмерное моделирование и имитацию для оптимизации совмещения полости пресс-формы с геометрией изделия.

3.2 Выбор материала и оптимизация процесса

Выбор материала пресс-формы критически важен для производительности литьевых форм для автомобильных дверных панелей. Обычно для изготовления пресс-форм используются предварительно закалённые стали, такие как P20 и 718H (твёрдостью 30–40 ХРК), для повышения износостойкости. Алюминиевые сплавы с азотированными поверхностями становятся всё более популярными в связи с тенденцией к снижению веса. Литье под давлением по-прежнему широко распространено, но полимеры, такие как полипропилен (ПП), АБС-пластик (АБС) или смеси ПК/АБС, требуют определённых модификаций, таких как температура пресс-формы для автомобильных дверных панелей (контролируемая с точностью ±1°C для высокоглянцевых неокрашенных материалов), для предотвращения поверхностных дефектов.

3.3 Конструкция эжектора и системы охлаждения для литья под давлением дверных панелей автомобилей

Сложные выталкивающие системы (такие как подъемники, направляющие и гидравлические цилиндры) имеют решающее значение для извлечения изделий сложной геометрии из формы.

4. Основные технологии литья под давлением панелей дверей автомобилей

4.1 Высокоточная обработка пресс-форм для дверных панелей автомобилей

Допуски на размеры полости пресс-формы должны быть в пределах ±0,02 мм. Пятикоординатные станки с ЧПУ могут выполнять черновую и получистовую обработку, в то время как для обработки ответственных поверхностей требуется проволочная электроэрозионная обработка (точность ±0,005 мм) и зеркальная электроэрозионная обработка (шероховатость Ра ≤ 0,1 мкм).

4.2 Обработка поверхности и покрытие для литья под давлением панелей дверей автомобилей

Передовые технологии нанесения покрытий широко используются для повышения долговечности пресс-форм для автомобильных дверных панелей. Покрытия ПВД, такие как CrAlN, достигают твердости поверхности, превышающей HV 3000, и обеспечивают в пять раз большую коррозионную стойкость. Такие покрытия не только продлевают срок службы пресс-форм для автомобильных дверных панелей, но и снижают потребность в обслуживании в процессе производства.

5.Применение пресс-форм для дверных панелей автомобилей

5.1 Пресс-форма для дверных панелей автомобилей при изготовлении внутренней и внешней отделки

Дверные панели автомобиля — важная часть внутренней и внешней отделки автомобиля, их конструкция и производство напрямую влияют на качество как интерьера, так и экстерьера автомобиля. Высокое качестволитьевые формы для дверных панелей автомобилейгарантировать точность и гладкость поверхности, тем самым улучшая ощущение премиальности автомобиля в целом.

5.2 Пресс-форма для дверной панели автомобиля в процессе интеграции функциональных деталей

Современные дверные панели автомобилей — это не просто декоративные элементы; они также включают в себя множество функциональных компонентов, таких как динамики, отсеки для хранения вещей и слоты для электронных модулей. Конструкция пресс-форм для литья дверных панелей автомобилей должна учитывать эти особенности, гарантируя идеальную совместимость каждого компонента для оптимальной производительности.

5.3 Форма для автомобильной дверной панели облегченной конструкции

Стремление автомобильной промышленности к снижению веса привело к постоянному развитию конструкции и выбора материалов для литья под давлением дверных панелей автомобилей. Дверные панели, изготовленные из облегченных материалов, не только уменьшают вес автомобиля, но и снижают расход топлива, повышая его экономичность.

5.4 Пресс-форма для дверных панелей автомобилей в экологичном и безопасном для окружающей среды производстве

В связи с растущим вниманием к вопросам экологии автопроизводители также уделяют особое внимание экологичности своих производственных процессов. При изготовлении и использовании литьевых форм для дверных панелей автомобилей всё чаще используются перерабатываемые материалы и энергосберегающие технологии, что позволяет добиться экологичности производства.