KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Выбор материала для литья пластика для бытовой техники |

| 2 | Ключевые моменты проектирования и производства литьевых форм для бытовой техники |

| 3 | Точный контроль параметров процесса литья под давлением |

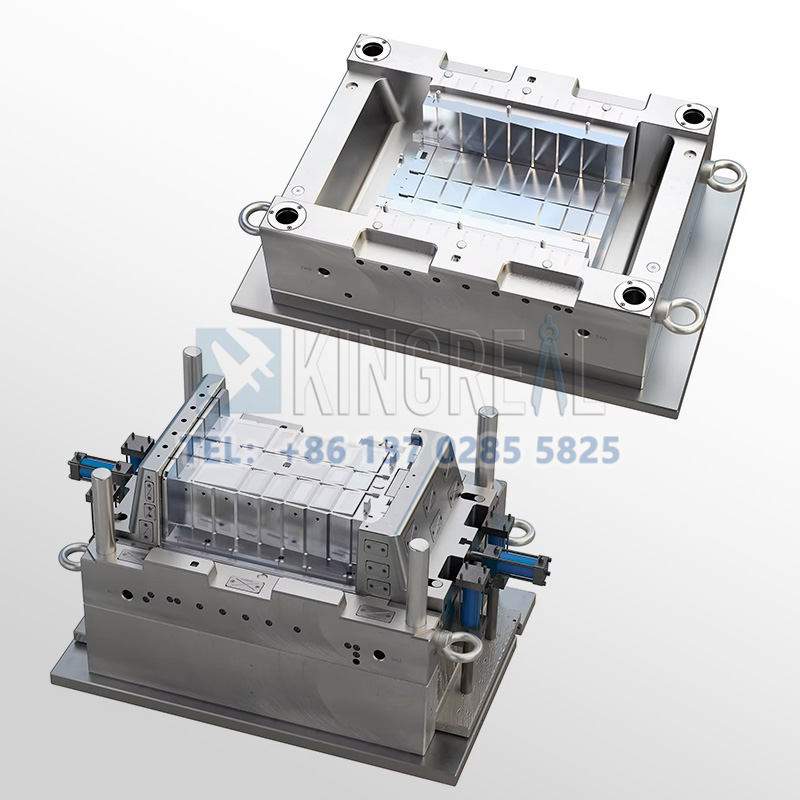

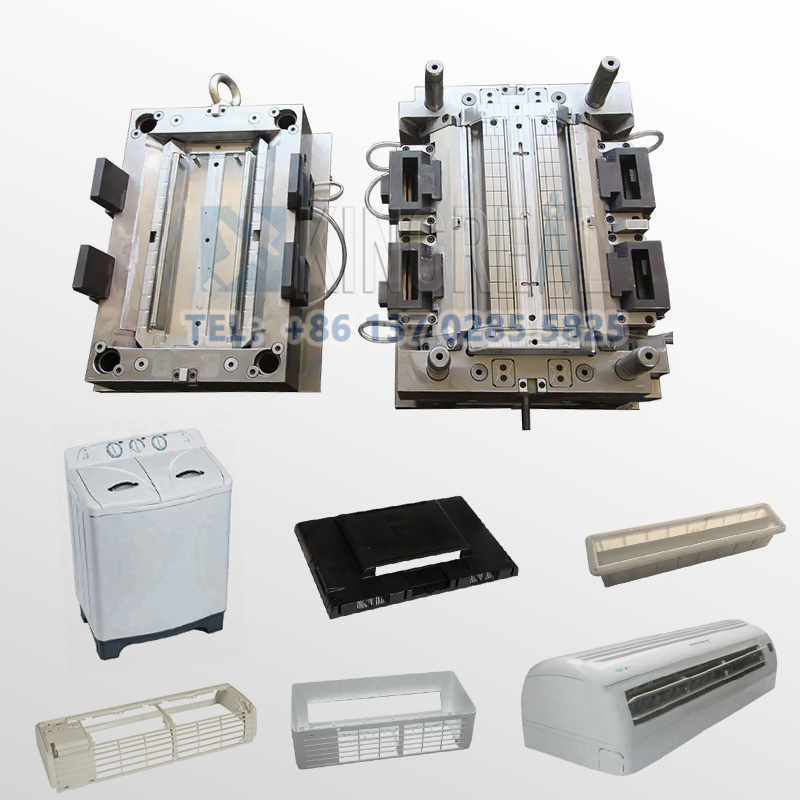

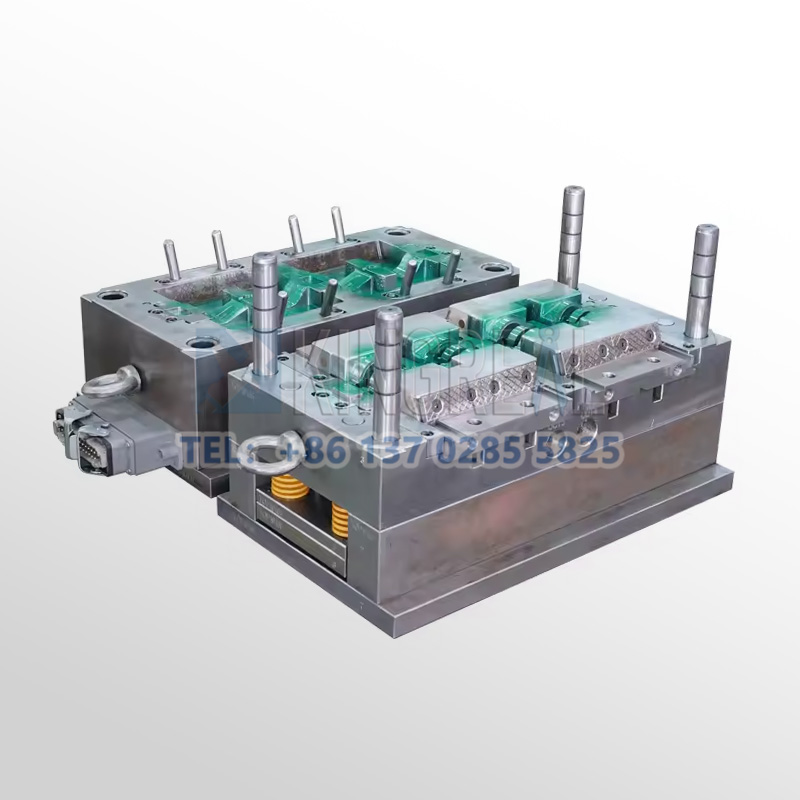

Формы для литья под давлением бытовой техникипозволяют изготавливать точные компоненты, включая компоненты микроволновых печей, дверцы холодильников и панели стиральных машин. Поэтому качество этих литьевых форм для пластиковых изделий для бытовой техники напрямую влияет на качество, цену и срок службы продукции.

Обладая 20-летним опытом работы в данной области, компания КРМОЛД, профессиональный производитель пресс-форм для литья бытовой техники под давлением, предлагает специализированные решения по изготовлению пресс-форм, отвечающие уникальным требованиям к стойкости к высоким температурам, коррозионной стойкости и электромагнитному экранированию.

В данной статье, предоставляющей передовые отраслевые знания, будут рассмотрены конструкция, выбор материала и усовершенствование процесса литья пластмасс под давлением для бытовой техники.

1. Выбор материала для литья пластика под давлением для бытовой техники

(1) Требования к внешнему виду и текстуре

Текстура и дизайн обычных предметов, бытовой техники оказывают непосредственное влияние на решения покупателей о покупке. Следовательно, материал длялитье пластмасс под давлением для бытовой техникидолжны отвечать этим требованиям к внешнему виду. Высококлассная бытовая техника, например, лицевые панели смарт-телевизоров и панели кондиционеров, обычно изготавливается из высокоглянцевых, высококачественных материалов, таких как сплав АБС и ПК. Помимо отличных качеств литья под давлением и обработки бытовой техники, этот сплав может обеспечить зеркальную отделку при литье пластика для бытовой техники под давлением со степенью блеска более 90 (единица блеска), тем самым улучшая эстетику бытовой техники.

Более того, для создания различных текстур, например, имитирующих металл или матовых покрытий, в материал можно вводить уникальные пигменты или добавки, или использовать специализированные технологии литья под давлением, такие как текстурированное литье под давлением и двухцветное литье под давлением. Двухцветное литье под давлением, например, при литье под давлением ручек дверей холодильников для бытовой техники, сочетает мягкую резину с жестким пластиком, что гарантирует приятный захват и позволяет получить отличительный дизайн, тем самым удовлетворяя двойные требования потребителей к эстетике и функциональности бытовой техники.

(2) Требования к долговечности и функциональности

Бытовая техника подвергается воздействию различных факторов окружающей среды и условий эксплуатации в течение длительного времени. Поэтому материалы для литья пластика под давлением для бытовой техники должны быть долговечными и практичными. Что касается износостойкости, материал должен обладать высокой стойкостью к истиранию, старению и атмосферным воздействиям. Например, АСА иногда используется для изготовления внешнего корпуса уличного кондиционера, поскольку он обладает высокой устойчивостью к атмосферным воздействиям. АСА сохраняет стабильность цвета и механических свойств в сложных условиях, включая длительное воздействие ультрафиолета, ветер и дождь, а его атмосферостойкость в несколько раз выше, чем у обычного АБС.

Что касается износостойкости, то для деталей бытовой техники, которые часто соприкасаются с телом человека или другими предметами, например, для ручек стиральных машин и кнопок пультов дистанционного управления, рекомендуются материалы с высокой износостойкостью, такие как ПОМ.

Полиоксиметилен (ПОМ), благодаря низкому коэффициенту трения и высокой твёрдости, обладает значительно более высокой износостойкостью по сравнению с обычными пластиками, эффективно предотвращая износ и появление царапин при частом использовании и продлевая срок службы бытовой техники. С функциональной точки зрения, для литьевых деталей бытовой техники, требующих специальных функций, например, для дверец микроволновых печей с электромагнитным экранированием, могут использоваться пластики с токопроводящими наполнителями.

Благодаря равномерному распределению проводящих наполнителей по всей пластиковой матрице в процессе литья под давлением формованные детали обладают превосходными свойствами электромагнитного экранирования, что соответствует требованиям по предотвращению утечки электромагнитных помех во время работы СВЧ-печи, а также защите здоровья и безопасности пользователя.

2. Ключевые моменты проектирования и производства литьевых форм для бытовой техники

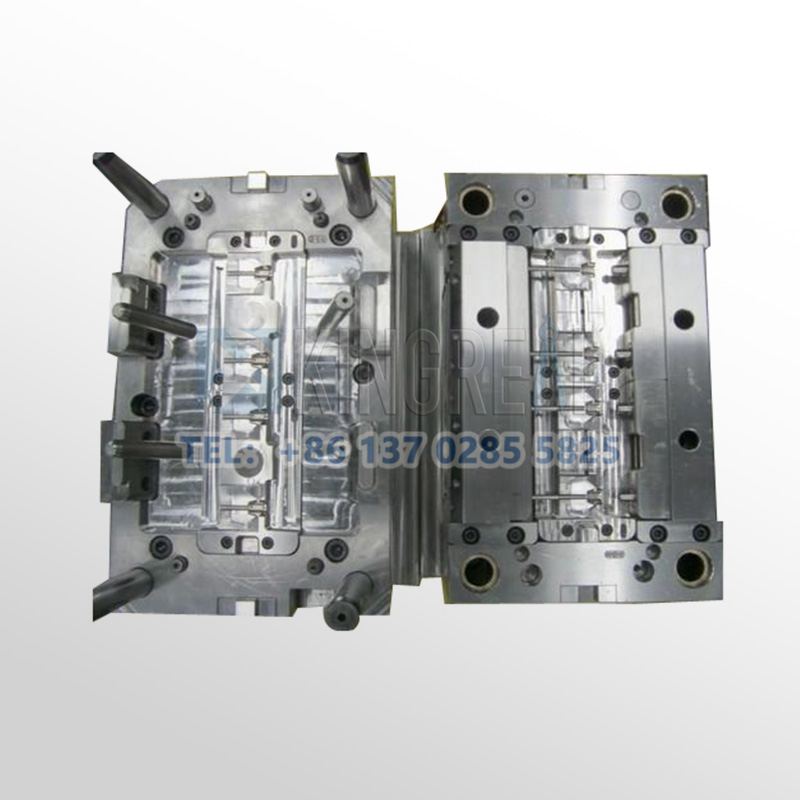

(1) Высокоточная и сложная конструкция для литья пластмасс под давлением для бытовой техники

Высокие требования к точности размеров и сложные структуры часто характеризуют прецизионные литьевые компоненты для бытовой техники. Например, небольшие оптические структуры, такие как точки и призмы, покрывают световодную пластину (ЛГП) в модуле подсветки ЖК-телевизора. Точность размеров и равномерность рассеивания этих структур напрямую влияют на световой эффект и равномерность модуля подсветки.

Высокоточные инструменты и методы обработки, включая сверхбольшие обрабатывающие центры с ЧПУ, электроэрозионную обработку (ЭЭО) и проволочно-вырезную обработку, необходимы во времялитьевая форма для бытовой техники Проектирование и изготовление с целью обеспечения точности размеров на микронном или даже субмикронном уровне для сердечника и полости литьевой формы для пластиковых изделий бытовой техники. Точечная структура для формы ЛГП должна быть изготовлена с точностью в пределах ±0,005 мм, а допуск угла призмы должен выдерживаться в пределах ±0,1°.

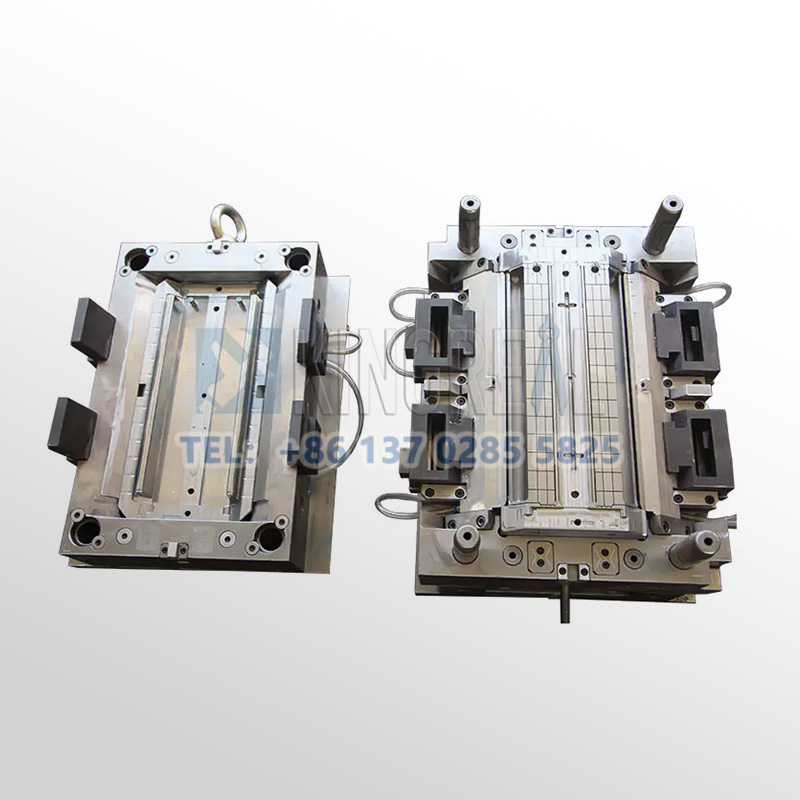

Кроме того, для осуществления литья под давлением бытовых приборов со сложными конструкциями решающее значение имеет конструкция механизма извлечения из формы для литья пластмасс под давлением.

Для литьевых деталей с выточками и боковыми отверстиями, таких как формы для лопаток вентиляционных отверстий кондиционеров, требуются специальные методы извлечения из формы, такие как ползунковая выемка, наклонное выталкивание или ротационное выемка. Процесс извлечения из формы должен быть плавным и бесшовным, без повреждения структуры детали или потери точности.

(2) Применение горячеканальных систем для литья под давлением бытовой техники

Для точного литья под давлением бытовой техники все чаще используются горячеканальные системы. Они гарантируют высокую однородность температуры и подвижность внутри полости формы, тем самым снижая количество пластиковых отходов и повышая эффективность литья и качество продукции.

Для крупных компонентов бытовой техники, таких как корпуса холодильников и барабаны стиральных машин, горячеканальные системы могут успешно предотвращать дефекты литья, такие как утяжины и коробление, вызванные слишком сильным застыванием охлаждающего канала. Конструкция горячеканальной системы должна быть изменена в зависимости от формы, размера и характеристик материала компонента.

Например, при проектировании диаметра, длины и мощности нагрева литника горячеканальной системы необходимо учитывать реологические характеристики расплава пластика, чтобы гарантировать устойчивый и постоянный поток внутри литника, без застоя или разрушения.

Кроме того, точность регулирования температуры горячеканальной системы имеет важное значение; обычно необходим контроль температуры с точностью ±1°C, чтобы гарантировать постоянную температуру расплава и повысить качество формованных компонентов. Кроме того, особого внимания требуют герметизация и техническое обслуживание горячеканальной системы. Регулярные проверки деталей, включая уплотнения горячеканальной системы и нагревательные элементы, абсолютно необходимы для быстрого выявления и устранения любых утечек, коротких замыканий и других проблем, что гарантирует правильную работу горячеканальной системы.

3. Точный контроль параметров процесса литья под давлением

(1) Температурные параметры

Температура впрыска оказывает существенное влияние на качество литья прецизионных деталей для бытовой техники. Среди нескольких факторовлитье пластмасс под давлением для бытовой техникиСоставы различаются по диапазонам температур плавления и требованиям к термостойкости. Например, для сплава ПК/АБС температура цилиндра обычно находится в диапазоне от 240 до 280 °C; температура сопла несколько ниже, около 230–260 °C. Управление температурой формы необходимо изменять в соответствии с формой и размером формуемой детали.

Обычно для тонкостенных изделий температура литья под давлением бытовой техники может регулироваться в диапазоне от 60 до 80 градусов Цельсия, чтобы ускорить охлаждение и повысить эффективность производства. Для толстостенных изделий температура литья пластмасс под давлением для бытовой техники может быть повышена до 80–100 °C. Это уменьшает усадочные раковины и образование внутренних пузырьков, позволяя расплаву течь и сохраняя давление внутри полости литьевой формы бытовой техники.

Чтобы гарантировать сохранение высокой текучести и стабильности расплава пластика на протяжении всей процедуры, температурные параметры в процессе литья пластмасс под давлением для бытовой техники должны изменяться в режиме реального времени в зависимости от таких переменных, как производительность литьевой машины и эффективность теплообмена формы, что позволяет получать высококачественные прецизионные литые детали бытовой техники.

(2) Параметры давления и скорости

Процесс заполнения расплавом полости формы напрямую зависит от скорости и давления впрыска. Давление впрыска должно быть достаточно большим, чтобы расплав равномерно заполнял полость формы и преодолевал сопротивление потоку. Однако слишком большое напряжение может привести к образованию заусенцев и чрезмерному внутреннему давлению в отформованной детали. Давление впрыска для точного литья бытовой техники обычно составляет от 60 до 100 МПа; конкретный уровень определяется сложностью детали, вязкостью материала, толщиной стенок и другими факторами.

Например, для литья под давлением пластиковых изделий бытовой техники со сложной конструкцией и неравномерной толщиной стенок (например, корпусов пылесосов) требуется сегментированное управление давлением впрыска в зависимости от толщины стенок и структурных характеристик различных компонентов. Чтобы гарантировать равномерное заполнение расплавом полости формы, давление соответствующим образом понижают в тонкостенных областях, а в более толстых областях и областях с большим сопротивлением потоку - повышают.

Контроль скорости впрыска также имеет решающее значение. Слишком высокая скорость впрыска может вызвать турбулентность расплава в полости формы, вовлекая воздух и образуя пузырьки, а слишком низкая скорость впрыска может привести к преждевременному охлаждению расплава и, как следствие, к недоливу.литье под давлением бытовой техникиВ этом процессе можно использовать многоступенчатое управление скоростью впрыска. Изначально используется более высокая скорость для быстрого заполнения большей части полости формы.

Затем скорость медленно снижают для поддержания давления и подачи материала в полость формы, гарантируя точность размеров и внутреннее качество отформованного компонента. Например, при заполнении первых 50% объема полости скорость впрыска можно установить на уровне 4060 мм/с, а затем медленно снизить до 2030 мм/с для удержания давления.

Это позволяет эффективно снизить возникновение таких дефектов, как пузыри и следы сварки, повысить качество и производительность прецизионных литьевых деталей для бытовой техники, а также удовлетворить требования отрасли бытовой техники к качеству и точности продукции.