KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Влияние выбора материала |

| 2 | Оптимизация параметров процесса |

| 3 | Оптимизация конструкции пресс-формы |

| 4 | Контроль производственной среды |

| 5 | Проверка и контроль качества |

| 6 | Анализ случая |

| 7 | Будущие тенденции развития литья под давлением |

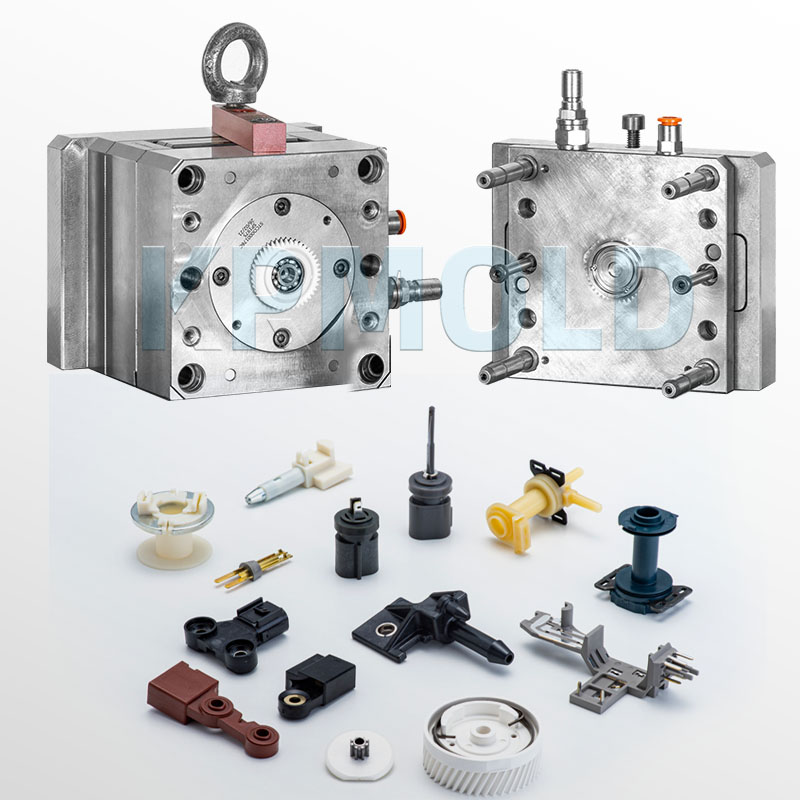

Среди наиболее часто используемых методов литья пластмасс под давлением в современном производстве можно назватьлитье под давлением со вставкой. Он часто используется во многих отраслях, включая автомобилестроение, электронику и медицинское оборудование.

Одним из основных факторов, которые следует учитывать при литье под давлением для обеспечения качества и эксплуатационных характеристик продукции, является размерная стабильность компонента.

Функциональные сбои, неправильная сборка и жалобы клиентов на продукцию, вызванные размерной нестабильностью, впоследствии сказываются на репутации и финансовой выгоде бизнеса.

Поэтому контроль размерной стабильности изделия стал важной темой при литье под давлением со вставками.

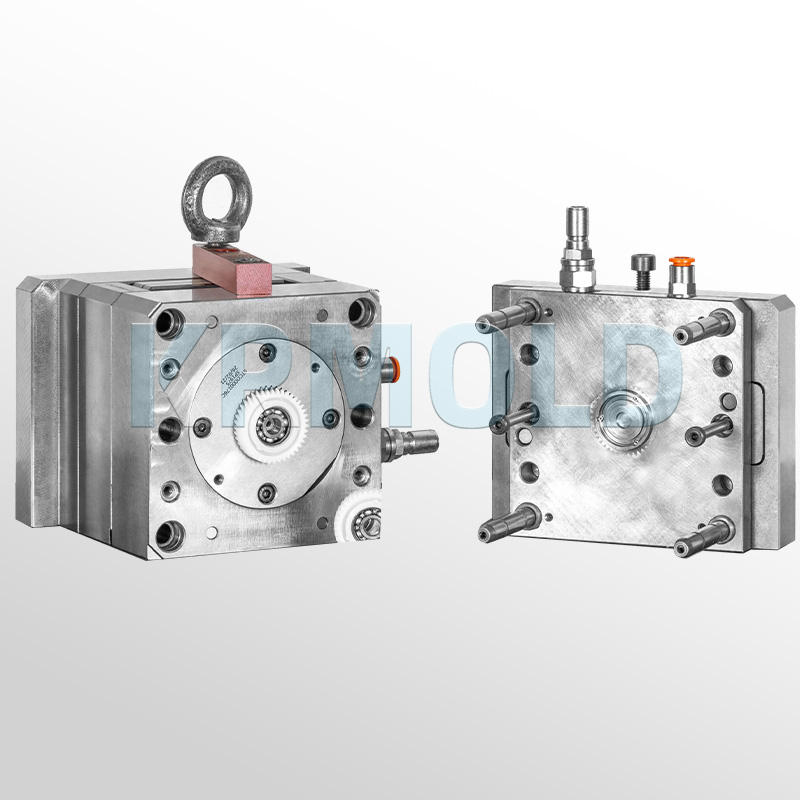

В этой статье компания КРМОЛД обсудит с вами, как эффективно контролировать размерную стабильность изделия при литье со вставками, включая выбор материала, оптимизацию параметров процесса, проектирование пресс-формы, контроль производственной среды и контроль качества. |  |

1. Влияние выбора материала

1.1 Свойства материала

Выбор подходящего пластика — это первостепенная задача для обеспечения размерной стабильности. Различные пластики обладают разными коэффициентами теплового расширения, текучестью и усадкой, что напрямую влияет на размерную стабильность готового изделия.

Проектировщикам следует избегать использования материалов с большой усадкой — поликарбоната (ПК), полипропилена (ПП) и т. д. — в зависимости от сферы применения продукта, и выбирать материалы с хорошей размерной стабильностью.

1.2 Использование добавок

Добавление армирующих добавок, наполнителей или стабилизаторов может повысить размерную стабильность вещества.

Например, полимеры, армированные стекловолокном, могут значительно повысить жесткость и прочность изделий, а также уменьшить деформацию во времялитье под давлением со вставкой.

Кроме того, повышая размерную стабильность изделий, термостабилизаторы могут помочь уменьшить термическую деформацию материалов во время высокотемпературного литья под давлением.

2. Оптимизация параметров процесса

2.1 Контроль температуры впрыска

Текучесть ивставное формованиеКачество полимеров существенно зависит от температуры впрыска. Слишком высокая температура может привести к разложению материала, а слишком низкая — к неравномерному заполнению. Правильная регулировка температуры впрыска гарантирует равномерное заполнение формы расплавленным пластиком и предотвращает изменение размеров, вызванное недостаточным растеканием.

2.2 Время выдержки и давление

Настройка времени выдержки и давления напрямую влияет на наполнение и усадку продукта. Правильное увеличение времени выдержки может помочь уменьшить усадку пластика, тем самым улучшая размерную стабильность продукта.

Кроме того, разумная регулировка давления выдержки может гарантировать, что расплавленный пластик в форме будет сохранять определенное давление в процессе охлаждения, что снизит риск деформации.

2.3 Время и температура охлаждения

Процесс охлаждения также критически важен для размерной стабильности. Слишком короткое время охлаждения может привести к неполному затвердеванию изделия, что скажется на размерной стабильности. Оптимизация системы охлаждения формы и обеспечение равномерного охлаждения позволяют эффективно снизить деформацию, вызванную перепадом температур.

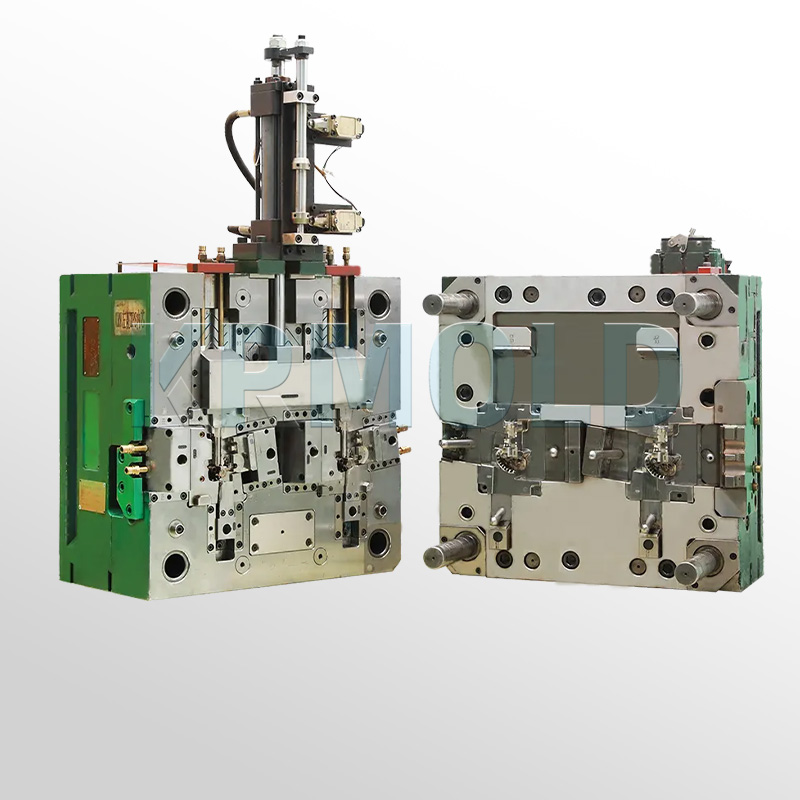

3. Оптимизация конструкции пресс-формы

3.1 Материал формы и точность обработки

Материал и точность обработки формы напрямую влияют на размерную стабильность изделия.

Выбор материалов для формования из стали с хорошей износостойкостью и термостойкостью, а также обеспечение точности обработки вставная форманаходится в разумных пределах, может повысить точность литья под давлением изделия.

3.2 Рациональная конструкция линии разъема

При проектировании линии разъема следует постараться избегать ее появления в ключевых частях изделия, чтобы снизить размерную нестабильность, вызванную линией разъема.

Кроме того, разумная конструкция линии разъема может упростить изготовление и обслуживание вставной формы и повысить эффективность производства.

3.3 Конструкция системы охлаждения

Система охлаждения вставной формы должна быть спроектирована таким образом, чтобы гарантировать поддержание равномерной температуры формы в течение всего процесса производства.

Компоновка охлаждающего канала должна учитывать форму и толщину изделия, чтобы обеспечить наилучший эффект охлаждения, тем самым уменьшая изменения размеров, вызванные разницей температур.

4. Контроль производственной среды

4.1 Контроль температуры и влажности

Свойства пластиковых материалов существенно зависят от влажности и температуры в производственной среде. Слишком высокая или слишком низкая температура приводит к изменению физических свойств материала, что, в свою очередь, снижает размерную стабильность изделия.

Поэтому во время работы необходимо поддерживать правильную температуру и влажность.литье под давлением со вставкойобычно рекомендуется проводить при температуре окружающей среды 20–25 °C и относительной влажности 40–60 %.

4.2 Техническое обслуживание и калибровка оборудования

Регулярное техническое обслуживание и калибровка термопластавтоматов и вспомогательного оборудования являются основой обеспечения стабильности производства. Регулярная проверка рабочего состояния оборудования и обеспечение точности различных параметров позволяют избежать отклонений размеров, вызванных неисправностью оборудования.

4.3 Обучение операторов

Стабильность процесса формования со вставками напрямую зависит от квалификации и навыков операторов. Профессиональное обучение операторов и повышение их знаний о технологических параметрах и оборудовании позволяет снизить количество ошибок и гарантировать стабильность производственного процесса.

5. Проверка и контроль качества

5.1 Онлайн-система обнаружения

Внедрение онлайн-системы контроля позволяет контролировать размерную стабильность продукции в режиме реального времени. В процессе производства, благодаря использованию высокоточного измерительного оборудования, отклонения размеров могут быть своевременно обнаружены и устранены, что снижает процент брака.

5.2 Выборочная проверка

В процессе производства регулярно проводятся выборочные проверки для измерения и анализа размеров продукции. Анализ данных и статистический анализ контрольных данных позволяют выявить потенциальные проблемы с качеством и своевременно принять меры по их устранению.

5.3 Механизм обратной связи

Создайте идеальный механизм обратной связи по качеству, чтобы оперативно сообщать группам проектирования и производства о проблемах в процессе производства.

Анализируя информацию обратной связи, можно дополнительно оптимизировать параметры конструкции и процесса для повышения размерной стабильности продукта.

6. Анализ случая

Возьми литье под давлением со вставкойВ качестве примера можно привести производство корпуса бытовой техники. К изделию предъявляются высокие требования к размерной стабильности. При выборе материала команда разработчиков отдала предпочтение полипропилену (ПП) и добавила необходимое количество армирующего стекловолокна для повышения жёсткости и стабильности материала. Что касается параметров процесса, команда экспериментально определила оптимальную температуру впрыска и время выдержки, чтобы гарантировать качество изделия в процессе формования со вставкой.

При проектировании пресс-формы для литья под давлением команда использовала высокоточные стальные материалы и разработала продуманную систему охлаждения для обеспечения равномерной температуры пресс-формы в процессе производства. В ходе производства команда обеспечила стабильность производственных условий за счёт контроля температуры и влажности, а также обслуживания оборудования.

Что касается контроля качества, команда внедрила онлайн-систему для мониторинга размеров продукции в режиме реального времени и проведения выборочных проверок. Благодаря анализу данных проблемы на производстве были своевременно выявлены и устранены, а также была успешно гарантирована размерная стабильность продукции.

7. Будущие тенденции развития литья под давлением

7.1 Применение интеллектуальных производственных технологий

С развитием интеллектуальной производственной технологии контроль размерной стабильности в литье под давлением со вставкойбудут более точными. Благодаря анализу больших данных и технологиям искусственного интеллекта можно обеспечить мониторинг и оптимизацию производственного процесса в режиме реального времени, а также повысить уровень автоматизации производства.

7.2 Исследования и разработки новых материалов

Исследования и разработка новых пластиковых материалов предоставят больше возможностей для контроля размерной стабильности. В будущем, с развитием технологий новых материалов, конструкторы смогут выбирать более прочные и функциональные материалы для удовлетворения всё более сложных требований к изделиям.

7.3 Внедрение концепции зеленого производства

С продвижением концепции устойчивого развития контроль размерной стабильности при литье со вставками также будет ориентирован на защиту окружающей среды и устойчивое развитие.

В будущем в производственном процессе больше внимания будет уделяться возможности вторичной переработки материалов и энергоэффективности производственного процесса для снижения воздействия на окружающую среду.

Контроль размерной стабильности изделий при литье под давлением со вставками является ключевым фактором обеспечения качества продукции. Рациональный выбор материалов, оптимизация параметров процесса, проектирование пресс-форм, контроль производственной среды и контроль качества позволяют эффективно повысить размерную стабильность изделий.

В будущем, с развитием технологий и изменением рыночного спроса, контроль размерной стабильности при литье со вставками откроет новые возможности и задачи, привнеся новую энергию в развитие отрасли.