KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Принцип литья под давлением с использованием газа |

| 2 | Факторы, влияющие на цены на литье под давлением с использованием газа |

Литье под давлением с использованием газаособенно эффективен для экономии материала при производстве трубчатых и стержневых деталей, таких как рули, подлокотники сидений, оконные рамы и мебель из искусственного дерева.

Экономия материала при изготовлении этих деталей может достигать 20–40%. Для крупногабаритных плоских деталей, таких как дверные панели, поддоны холодильников, внутренняя и внешняя отделка автомобилей, использование газового армирования позволяет устранить деформацию, вызванную остаточными напряжениями, и повысить прочность детали.

Более того, бытовая техника является одним из наиболее распространенных применений технологии литья под давлением с использованием газа. Более 90% представленных на рынке цветных телевизоров с диагональю экрана более 64 см изготовлены методом литья под давлением с использованием газа.

В связи с растущим спросом на цветные телевизоры с большим экраном и седаны, а также ростом популярности домашних компьютеров применение литья под давлением с газовым наполнителем в бытовой технике может принести неоценимую экономическую выгоду.

Многие задаются вопросом, сколько стоит литьё под давлением с газовым сопровождением. В этой статье мы подробно объясним этот вопрос. |  |

1/ Принцип литья под давлением с использованием газа

Алитье под давлением с газовым ассистентомСистема впрыскивает инертный газ (обычно азот) непосредственно в пластифицированный пластик в полости формы через сегментированную систему регулирования давления. Это приводит к расширению внутренней части детали, создавая полое пространство, сохраняя при этом внешний вид изделия.

Литье под давлением с газовым сопровождением можно считать разновидностью выдувного формования. Процесс начинается с впрыска точно отмеренного количества расплавленного пластика в полость формы, что известно как дддххххундерфиллинг. Затем непосредственно в расплавленный пластик впрыскивается азот под высоким давлением и определённым объёмом. Окружённый расплавленным пластиком, газ распространяется по пути наименьшего сопротивления.

Поскольку температура пластика вблизи стенки формы низкая, а его поверхностная вязкость высокая, в то время как расплавленный пластик в более толстой части горячее и имеет меньшую вязкость, газ легко проникает и вытесняет расплавленный пластик в центре, образуя воздушные каналы в более толстой части.

Расплавленный пластик, вытесненный газом, затем под давлением газа проталкивается к торцу формы, пока не заполнит полость формы. Во время фазы охлаждения сжатый газ поддерживает давление и компенсирует усадку расплавленного пластика. После охлаждения и затвердевания детали газ выпускается, форма открывается и выталкивается.

2/ Факторы, влияющие на цены на литье под давлением с использованием газа

(1)Стоимость литья под давлением с использованием газа

Как тольколитьевая форма с газовым сопровождениемСтоимость определяется заранее и остаётся неизменной на протяжении всего срока службы пресс-формы, без каких-либо промежуточных модификаций. То есть, независимо от количества отлитых деталей, стоимость пресс-формы на одну деталь снижается. Следовательно, чем больше объём отлитых деталей, тем ниже стоимость пресс-формы на одну деталь.

а. Стоимость проектирования пресс-формы

Стоимость проектирования также включает расходы на начальном этапе коммуникации. Проектирование, в основном, включает анализ ДФМ (Дизайн для Производство), анализ систем автоматизированного проектирования (КАЕ) (для сложных деталей), проектирование конструкции пресс-формы, вывод 2D-чертежей и последующее программирование. Как правило, расходы на проектирование составляют 5–10% от общей стоимости пресс-формы.

б. Стоимость материала пресс-формы

Стоимость сырья включает в себя стоимость стали для стационарных и подвижных пресс-форм, вспомогательных систем, стандартных деталей и основания пресс-формы. Обычно они составляют 30–40% от стоимости пресс-формы. Примерный вклад каждого компонента следующий:

Стандартные детали 10%, вспомогательные системы 20%, сердечник 40%, основание пресс-формы 30%

c. Стоимость обработки пресс-формы

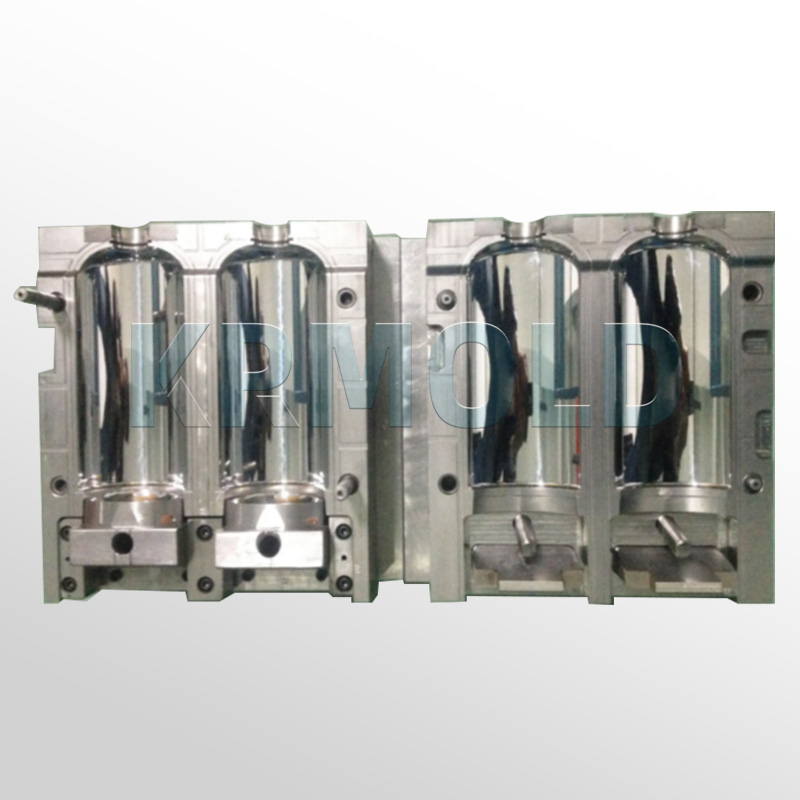

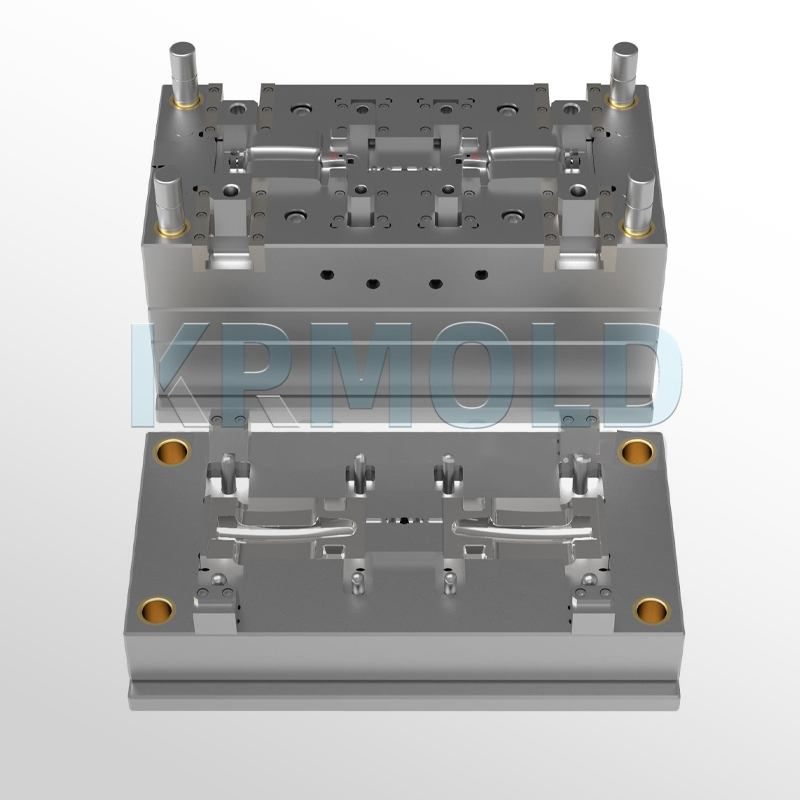

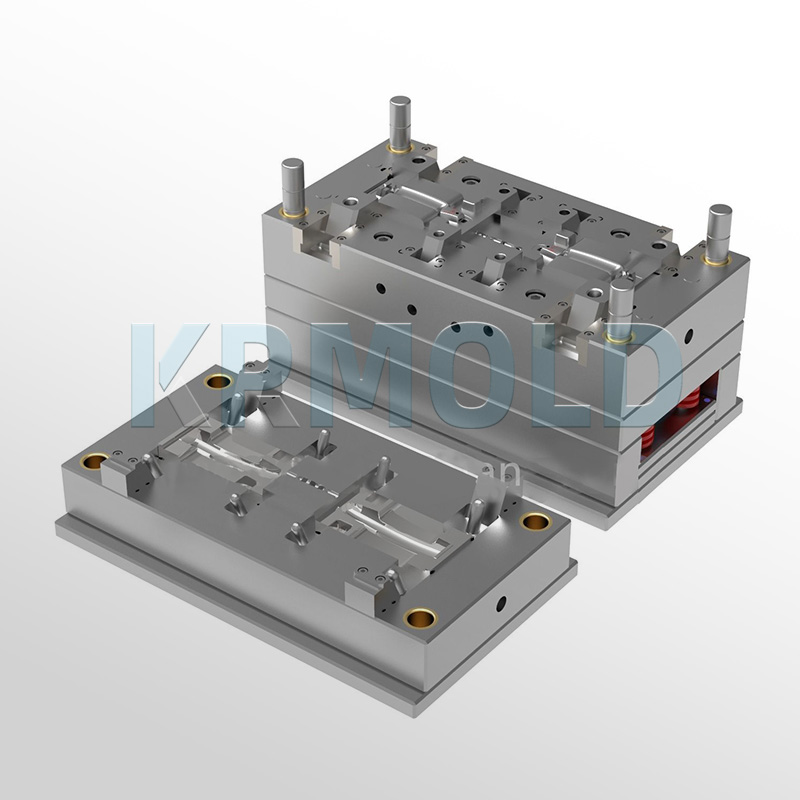

Стоимость изготовления пресс-форм с газовым литьем под давлением включает в себя стоимость всех этапов изготовления пресс-формы, включая механическую обработку, электроэрозионную обработку, вырезание проволокой, шлифовку, а также термическую обработку, полировку, сборку и изготовление опытных пресс-форм. Поскольку корпус пресс-формы представляет собой цельное изделие, затраты на его изготовление составляют значительную долю в общей стоимости пресс-формы, обычно достигая 40–50%.

Пресс-форма в основном состоит из основания пресс-формы и отформованных деталей. Основание пресс-формы обычно приобретается у стороннего поставщика и требует минимальной обработки. Обработка пресс-формы в основном сосредоточена на отформованных деталях (гнезде, стержне, толкателе, ползунке, вставке и т. д.). Для обработки отформованных деталей обычно используются следующие методы обработки.

Общая обработка включает в себя обработку на станках с ЧПУ, резку проволокой, глубокое сверление отверстий, электроэрозионную обработку, полировку, зернение, притирку, слесарную обработку и термическую обработку.

(2) Стоимость литьевой машины с газовым вспомогательным оборудованием

Theлитье под давлением с газовым ассистентомПод стоимостью здесь подразумеваются прямые затраты, понесенные в процессе производства и обработки литьевых деталей, в частности затраты на литье под давлением с использованием газа, которые в первую очередь включают:

а. Стоимость труда: производство литьевых деталей требует участия рабочих на оборудовании. В некоторых неавтоматизированных процессах литья под давлением ручной труд также необходим для обрезки литников, визуального контроля и упаковки. Заработная плата этих рабочих включена в стоимость литья под давлением с газовым напылением.

б. Расходы на электроэнергию: работа литьевой машины с газовым вспомогательным оборудованием потребляет электроэнергию. Чем выше мощность оборудования, тем выше расход электроэнергии.

c. Амортизация оборудования: Производство литьевых деталей требует использования термопластавтоматов с газовым напылением, вспомогательного и другого оборудования. Амортизация оборудования имеет важное значение. Формула для расчета амортизационных расходов оборудования:

Стоимость амортизации оборудования = Первоначальная цена оборудования / Расчетный срок службы оборудования

Расходы на рабочую силу, электроэнергию и амортизацию оборудования составляют большую часть стоимости оборудования. Чем больше тоннаж литьевой машины с газовым вспомогательным оборудованием одной марки, тем выше расходы на электроэнергию, амортизацию оборудования и расходы на техническое обслуживание. Стоимость оборудования также различается у разных марок, даже при одинаковом тоннаже.

Стоимость литья под давлением с газовым вспомогательным оборудованием = стоимость машины × время цикла литья.

Theлитье под давлением с использованием газаНа продолжительность цикла влияет множество факторов, таких как время заполнения, время выдержки, время растворения, а также время открытия и закрытия формы. Однако время охлаждения является наиболее значимым и влиятельным фактором.

Выше представлены факторы, влияющие на стоимость литья под давлением с газовым ассистентом. Если вам нужна дополнительная информация или вы хотите узнать, как снизить стоимость литья под давлением с газовым ассистентом, свяжитесь с КРМОЛД.