KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Применение литьевых форм для корпусов электронных устройств |

| 2 | Ключевые элементы прецизионного литья под давлением пластиковых корпусов электронных устройств |

| 3 | Параметры литья под давлением корпусов электронных устройств |

| 4 | Электронный корпус управления литьем под давлением |

Литье под давлением корпусов электронных устройствЭто ключевая технология в секторе потребительской электроники, подкатегории в категории литья под давлением для потребительской электроники. Этот процесс, в основном используемый для создания высокоточных корпусов электронных устройств премиум-класса, является… В связи со строгими стандартами, предъявляемыми как к внешнему виду, так и к удобству использования электронных устройств, каждый фактор процесса литья под давлением для электронных корпусов из пластика должен быть тщательно проконтролирован, чтобы гарантировать, что готовый продукт соответствует самым высоким требованиям к точности размеров, форме и качеству поверхности, предъявляемым к данному сектору.

1.Применение литьевых форм для корпусов электронных компонентов

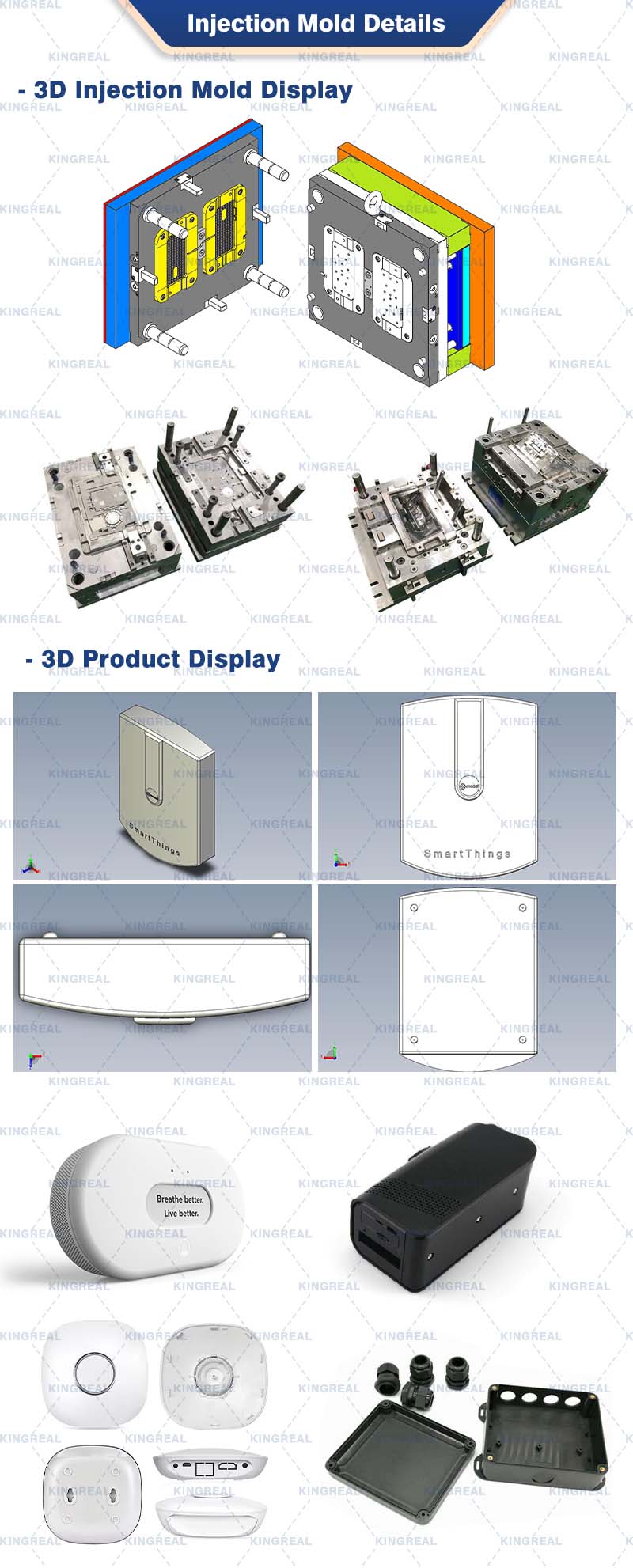

КРМОЛД специализируется на предоставлении индивидуальных услуглитьевые формы для корпусов электронных устройствЭти литьевые формы для корпусов электронных устройств из пластика широко используются в различных изделиях бытовой электроники, таких как ноутбуки, наушники, смарт-колонки, мобильные телефоны и планшеты. Используя свой обширный опыт и технические знания, компания КРМОЛД может проектировать литьевые формы для корпусов электронных устройств, отвечающие конкретным потребностям клиентов.

2. Ключевые элементы литья под давлением прецизионных пластиковых корпусов электронных устройств

-Проектирование и изготовление литьевых форм для корпусов электронных устройств

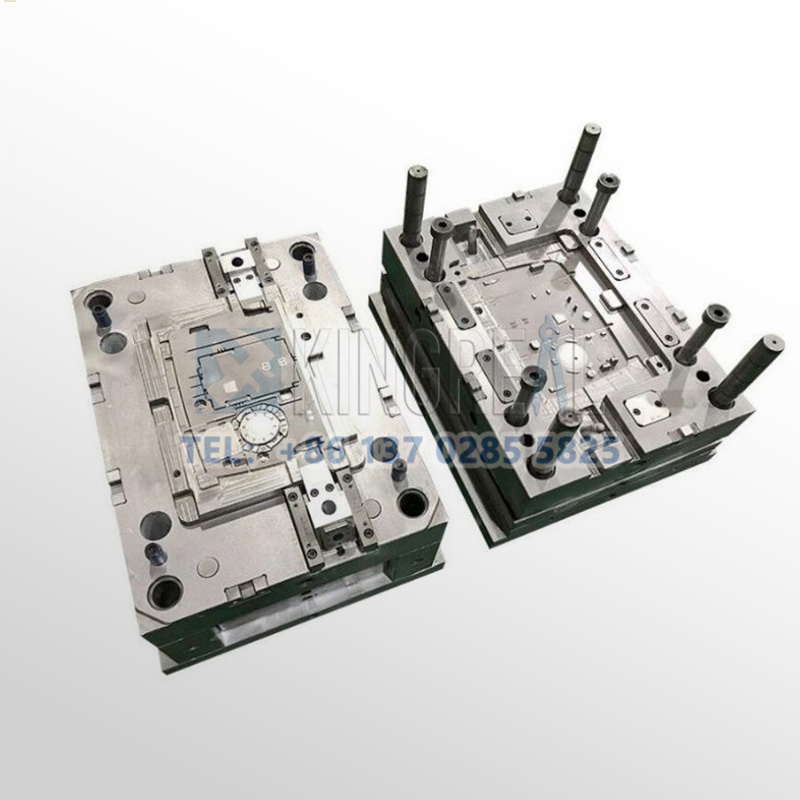

Рациональностьлитьевая форма для изготовления пластиковых корпусов электронных устройствКонструкция напрямую влияет на качество и стабильность процесса литья под давлением пластиковых корпусов электронных компонентов. При проектировании пресс-формы для литья под давлением пластиковых корпусов электронных компонентов необходимо учитывать способ извлечения изделия из формы и схему системы охлаждения. Например, для литьевых изделий сложной формы могут потребоваться специальные механизмы выталкивания, такие как ползуны и скошенные выталкиватели, для обеспечения плавного и безаварийного извлечения.

В процессе проектирования корпуса критически важна детальная оптимизация. Например, для корпусов с отверстиями под пуговицы и пазами для интерфейсов следует избегать образования заусенцев на поверхности разъема в функциональных зонах, чтобы предотвратить образование облоя, который может повлиять на качество сборки. Кроме того, для тонкостенных корпусов (толщиной менее 1,5 мм) следует увеличить размер литника, чтобы избежать недолива, и использовать конформное охлаждение для уменьшения коробления, вызванного неравномерным охлаждением.

-Выбор материала для литья под давлением корпуса электронного устройства

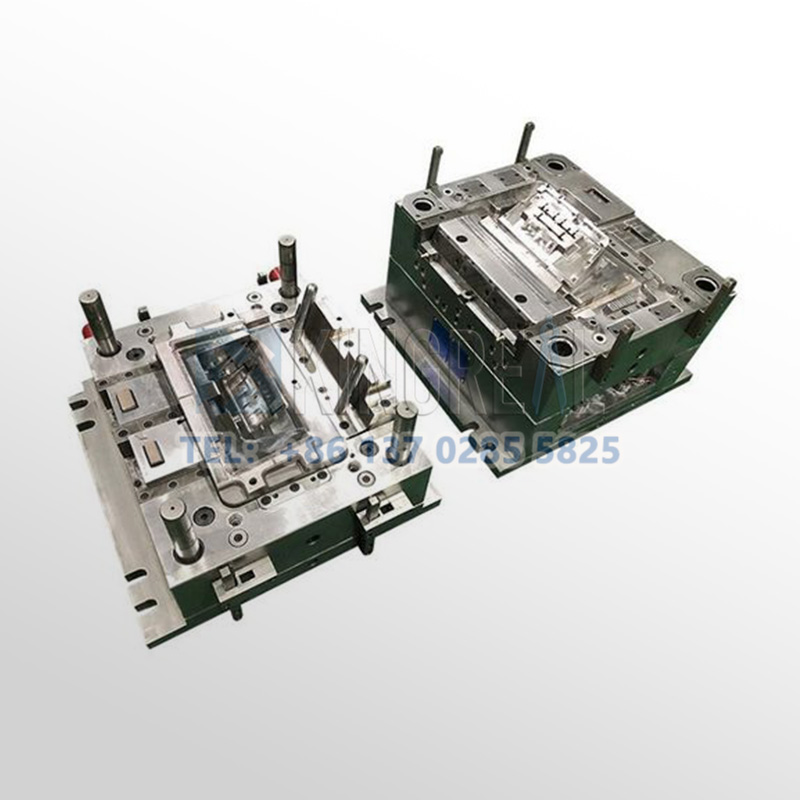

Выбор материала для литьевой формы для пластиковых корпусов электронных устройств имеет решающее значение для её производительности и срока службы. Для литья под давлением корпусов электронных устройств обычно используются высококачественные стали, такие как P20 и H13. Благодаря хорошей термостойкости, коррозионной стойкости и износостойкости эти стали помогают поддерживать точность формы в течение всего длительного процесса литья.

Для небольших и средних производственных серий (менее 100 000 изделий) можно использовать предварительно закаленную сталь марки P20. Этот материал обладает отличными полирующими свойствами и сравнительно невысокой стоимостью обработки. Для повышения твердости поверхности и снижения износа полости пресс-формы при больших производственных сериях (более 500 000 изделий) рекомендуется использовать азотированную сталь марки H13 для горячедеформируемых изделий. Что касается регулярного технического обслуживания, необходимо еженедельно очищать полости пресс-формы от остатков материала, а также ежемесячно проверять выталкиватели на износ, чтобы избежать повреждений пресс-формы, которые могут привести к появлению вмятин или отслоению материала корпуса.

-Контроль точности обработки при литье под давлением пластиковых корпусов электронных устройств

Точность обработки пресс-формы — важнейший фактор, обеспечивающий качество литья корпусов электронных изделий под давлением. В процессе производства используется высокоточное оборудование, включая электроэрозионные станки и обрабатывающие центры с ЧПУ. Требуется строгое соблюдение размеров и точности; шероховатость поверхности должна быть достигнута за счёт тщательного программирования и планирования траектории движения инструмента.

3. Настройки параметров литья под давлением корпусов электронных компонентов

Во времялитье под давлением пластиковых корпусов электронных устройствВ процессе литья незначительные отклонения в параметрах литья могут привести к дефектам в партиях готовой продукции, поэтому точная оптимизация этих параметров критически важна. Во-первых, что касается контроля температуры, температура цилиндра должна соответствовать температуре плавления используемого материала. Например, заданная температура для полипропилена (ПП) составляет 180–220 °C, а для поликарбоната (ПК) – 260–300 °C. Слишком низкая температура может привести к неравномерной пластификации, а слишком высокая – к разложению материала. Температуру пресс-формы также необходимо корректировать в зависимости от требований к внешнему виду. Для корпусов с глянцевой поверхностью температура пресс-формы должна быть в пределах 80–100 °C, в то время как для стандартных корпусов температуру можно снизить до 50–60 °C для сокращения цикла охлаждения.

Настройки давления и скорости впрыска должны быть основаны на принципе "полного заполнения полости без облоя.дддхххх Обычно давление впрыска для тонкостенных деталей устанавливается в диапазоне 80-120 МПа, а для толстостенных деталей - в диапазоне 50-80 МПа. Скорость впрыска следует контролировать с помощью "ступенчатой стратегии управления: низкая скорость на начальном этапе заполнения для предотвращения следов впрыска; высокая скорость на среднем этапе заполнения для минимизации недолива; и низкая скорость на конечном этапе для предотвращения облоя. Во время фазы выдержки давление следует установить на уровне 60%-80% от давления впрыска. Время выдержки следует регулировать в зависимости от толщины стенки корпуса. Например, корпус толщиной 2 мм может выдерживать давление в течение 3-5 секунд, что эффективно минимизирует усадку поверхности.

4. Управление литьем под давлением электронного корпуса

Мониторинг давления впрыска в режиме реального времени, времени выдержки и других данных для каждой формы во времялитье под давлением пластиковых корпусов электронных устройствПроцесс контролируется интегрированной системой контроля параметров машины. Если отклонения параметров превышают ±5%, система автоматически подаёт сигнал тревоги, что позволяет оперативно выявлять такие проблемы, как наличие примесей в сырье или засорение пресс-формы. Кроме того, ежечасно проводятся выборочные проверки для контроля заполнения внешней оболочки. Прозрачная полость позволяет четко контролировать поток расплава, что позволяет своевременно корректировать температуру литника и скорость впрыска.

Для контроля косметического качества используется инспекционный стол с высокой интенсивностью света для обнаружения царапин и пузырьков (диаметр более 0,3 мм считается недопустимым). Для контроля размеров используется двумерный измерительный прибор для контроля ключевых параметров (например, расстояния между монтажными отверстиями) с допуском ±0,1 мм. Для тестирования эксплуатационных характеристик каждая партия образцов проходит испытание на падение (свободное падение с высоты 1,2 метра на бетонный пол; отсутствие трещин на внешней оболочке считается приемлемым) и испытание на устойчивость к поту (погружение в искусственный пот на 48 часов без изменения цвета поверхности), чтобы убедиться в соответствии изделия реальным условиям эксплуатации.