KINGREAL UNIVERSAL IND., LTD.

Электронная почта

kingreal2004@gmail.comТелефон

+86-13702855825Факс

+86-20-22378259| 1 | Сушка АБС-пластика |

| 2 | Температура впрыска |

| 3 | Давление впрыска |

| 4 | Скорость впрыска |

| 5 | Температура пресс-формы |

| 6 | Контроль объема материала |

| 7 | Выбор машины для литья под давлением |

| 8 | Меры предосторожности при литье под давлением АБС |

| 9 | Применение литья под давлением АБС-пластика |

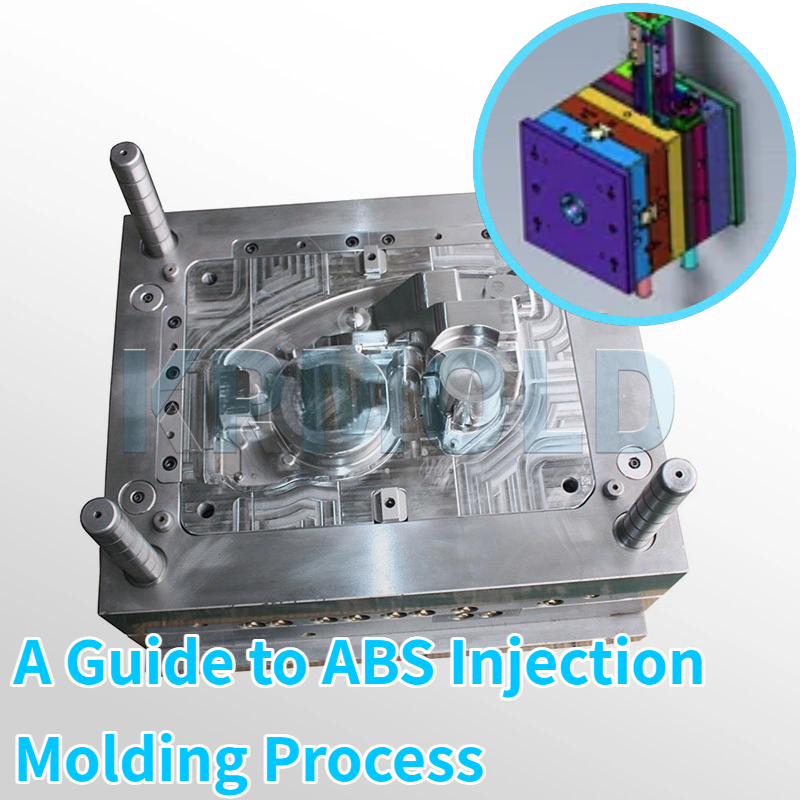

Одним из наиболее часто используемых методов переработки пластмасс являетсялитье под давлением АБС.Многие отрасли выбирают его в качестве предпочтительного материала благодаря его превосходным механическим свойствам и простоте обработки. В этой статье мы подробно рассмотрим процесс литья АБС-пластика под давлением, включая сушку, температуру впрыска, давление, скорость, температуру пресс-формы и ряд других факторов. Чтобы лучше понять и применять технологию литья АБС-пластика под давлением, ознакомьтесь с информацией о выборе оборудования для литья под давлением и контроле количества материала.

1. Сушка АБС-пластика

АБС-пластик обладает высокой гигроскопичностью и очень восприимчив к воде.литье под давлением АБСЗатем его необходимо полностью высушить и предварительно нагреть. Помимо устранения поверхностных дефектов, вызванных влагой, таких как фейерверк пузырьков и серебристые разводы, это улучшает пластифицирующий эффект и уменьшает цветные точки и муар на поверхности. Чтобы обеспечить влажность сырья АБС-пластика ниже 0,13%, условия сушки следует корректировать в зависимости от сезона и климата:

В сухое время года или зимой сушку следует проводить при температуре 75-80°С в течение 2-3 часов.

В условиях влажной летней погоды температуру сушки следует повысить до 80–90 °C, а время сушки увеличить до 4–8 часов. Для деталей, требующих особо высокого блеска или сложных форм, время сушки можно увеличить до 8–16 часов.

Чтобы предотвратить впитывание влаги после сушки, рекомендуется переоборудовать бункер в сушилку с горячим воздухом и усилить контроль влажности, чтобы предотвратить перегрев во время непредвиденных перерывов в производстве. Кроме того, доля переработанного материала должна быть ниже 30%, и переработанный материал не должен использоваться в гальваническом АБС-пластике.

2. Температура впрыска

В течениелитье под давлением АБС-пластикаКонтроль температуры впрыска абсолютно необходим. Вязкость расплава АБС-пластика зависит от изменений температуры. Чрезмерно высокие температуры могут вызвать термическую деградацию термостойкого АБС-пластика, что приводит к повышению его вязкости и ухудшению качества литья АБС-пластика под давлением. Идеальный диапазон температур пластификации составляет 220–250 °C, при этом для разных типов АБС подходят разные температуры расплава:

Температура печи плунжерной литьевой машины должна поддерживаться в пределах 180–230 °С;

Температура печи литьевой машины шнекового типа должна поддерживаться в диапазоне 160–220 °C. Следует помнить, что изменения температуры на сопле и конце цилиндра могут существенно повлиять на качество изделия. Даже небольшие изменения температуры могут привести к появлению таких дефектов, как линии спая, плохой блеск, облой и изменение цвета. Таким образом, высокое качество литья АБС-пластика под давлением зависит от точного управления температурой.

3. Давление впрыска

Из-за высокой плотности расплавленного АБС-пластика литье обычно требует более высокого давления. Хотя более высокое давление улучшает качество поверхности детали, для более мелких, простых или толстых изделий может быть предпочтительнее более низкое давление. Качество поверхности детали и степень дефектов в виде серебристых полос зависят от давления внутри полости формы в момент закрытия литника во время литья.

Слишком низкое давление приводит к значительной усадке пластика, что может привести к помутнению поверхности детали.

Прилипание формы легко может произойти, если давление слишком велико, поскольку увеличивается трение между поверхностью формы и пластиком.

Поэтому, хорошолитье под давлением АБС-пластиказависит от правильности настройки давления впрыска.

4. Скорость впрыска

В течениелитье под давлением АБСДля достижения наилучших результатов важно поддерживать среднюю скорость впрыска. Слишком высокая скорость впрыска может привести к возгоранию или разложению пластика с выделением газов, что может привести к образованию линий сварки, ухудшению блеска и покраснению пластика вблизи литника. Однако при производстве тонкостенных и сложных деталей достаточная скорость впрыска по-прежнему необходима для обеспечения эффективного заполнения формы.

5. Температура пресс-формы

Потому чтолитье под давлением АБС-пластика Температура сравнительно высока, поэтому тщательное управление температурой пресс-формы не менее важно. Обычно температура пресс-формы должна поддерживаться в диапазоне от 75 до 85 °C. При изготовлении деталей с большой проекцией температура фиксированной пресс-формы должна находиться в диапазоне от 70 до 80 °C; температура подвижной пресс-формы в идеале должна находиться в диапазоне от 50 до 60 °C. Для крупных, сложных или тонкостенных деталей рекомендуется использовать специальный подогрев пресс-формы, чтобы сократить производственные циклы и поддерживать постоянную температуру пресс-формы.

После извлечения детали можно использовать ванну с холодной водой, ванну с горячей водой или другую стратегию механической настройки, чтобы компенсировать время охлаждения внутри полости формы.

6. Контроль объема материала

Объем впрыска при литье АБС-пластика под давлением обычно составляет всего 75% от номинального. Контроль объема впрыска до почти 50% от номинального поможет улучшить качество детали, размерную стабильность и блеск поверхности.

7. Выбор машины для литья под давлением

Выбор правильной машины для литья под давлением имеет решающее значение длялитье под давлением АБС. Как правило, рекомендуется использовать стандартную литьевую машину со следующими параметрами:

Соотношение длины шнека к диаметру 20:1;

Степень сжатия более 2;

Давление впрыска более 150 МПа.

Если требуется мастербатч или внешний вид продукта имеет большое значение, рекомендуется использовать винт меньшего диаметра. Усилие зажима должно составлять от 4700 до 6200 т/м² в зависимости от марки пластика и требований к продукту.

8. Меры предосторожности при литье АБС-пластика под давлением

При выполнениилитье под давлением АБС-пластика,следует отметить следующие основные соображения:

Сушка: Поскольку АБС-пластик гигроскопичен и водопоглощаемость составляет около 0,3%, перед формованием водопоглощение необходимо снизить до менее 0,2%. Использование сухой смолы позволяет получать детали с высокополированной поверхностью.

Вязкость расплава: Вязкость расплава АБС-пластика зависит от температуры формования и давления впрыска. Правильные настройки температуры и давления облегчат заполнение формы.

Контроль усадки: АБС имеет низкую усадку, обычно от 0,4% до 0,8%, что позволяет производить изделия с высокой точностью размеров.

Термическая обработка: Формованные детали, как правило, не требуют термической обработки. Однако, если требуется гальваническое покрытие или окраска поверхности, можно выполнить термическую обработку при температуре 75–90 °C для снятия внутренних напряжений.

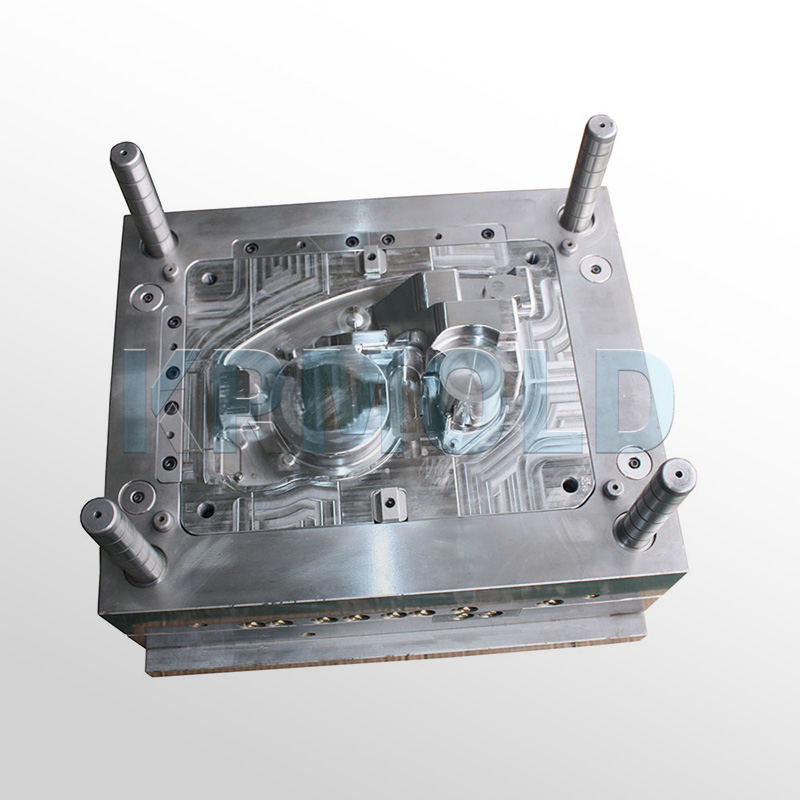

Конструкция пресс-формы: избегайте зазоров и острых углов, чтобы предотвратить концентрацию напряжений. Рекомендуется угол уклона 1,0°. Толщина литника должна превышать 1/3 толщины стенки детали, литники не должны располагаться на гальванизированных поверхностях.

9. Применение литья под давлением АБС-пластика

Литье АБС-пластика под давлением широко применяется в различных отраслях промышленности, включая следующие:

Автомобилестроение: идеально подходит для легких изделий, часто используется в дверных ручках, приборных панелях и компонентах приборной панели.

Коммерческое применение: широко используется в бытовых изделиях, таких как подкладки для холодильников, пылесосы и кухонные комбайны.

Электротехническая промышленность: используется в корпусах электронного оборудования и компьютерных клавиатурах.

Строительная промышленность: подходит для труб и фитингов благодаря высокой ударопрочности и превосходной химической стойкости. Также применяется в производстве музыкальных инструментов, спортивного инвентаря и медицинских материалов.

Литье под давлением АБС-пластика, благодаря своим превосходным характеристикам и широкому спектру применения, стало важнейшей составляющей индустрии переработки пластмасс. Понимая и контролируя вышеперечисленные параметры процесса, вы сможете эффективнее использоватьлитье под давлением АБС-пластикатехнологии и производить высококачественную продукцию.