Что такое формованная силиконовая резина?

——

Формование жидкого силикона (ЛСР) — это специализированный процесс, в ходе которого образуется неорганический полимер, состоящий из кремния (Си), кислорода (O), углерода (C) и водорода (H). Благодаря своей вязкой природе формование жидкого силикона легко поддается обработке, что делает его идеальным для крупносерийного производства и обеспечивает постоянное качество деталей, тем самым повышая производительность. Свойства и обрабатываемость жидкого силиконового каучука делают его идеальным материалом для сложных конструкций деталей и ответственных критических применений. Формование ЛСР отличается от традиционного литья под давлением термопластов. В этом процессе жидкий силикон упаковывается в две емкости, часть A и часть B, и обычно смешивается в соотношении 1:1. После смешивания материал впрыскивается в горячую форму, где он сшивается и отверждается, образуя желаемую геометрию детали.

Эта технология формования жидким силиконом подходит для точного крупносерийного производства, и клиенты во многих отраслях промышленности используют этот процесс на последних этапах создания прототипов для получения деталей ЛСР, близких к качеству производства, которые соответствуют требованиям клинических испытаний, тестирования и опытного производства. Литье под давлением жидкого силиконового каучука широко используется в таких областях, как медицина, освещение и автомобилестроение, и является отличным решением. По сравнению с пресс-формами для силиконового каучука, формование ЛСР безопаснее, точнее, экологичнее и производительнее при меньших трудозатратах.

Введение в материал ЛСР

——

"LSR означает жидкое силиконовое литье, неорганический полимер, образованный кремнием (Си), кислородом (O), углеродом (C) и водородом (H). Основная химическая цепь называется остовом, который образован кремнием и кислородом (называется силоксаном). Для достижения его конечных свойств в процессе отверждения добавляется катализатор для образования химических связей между остовами, называемых сшивками. Платина и пероксид — два химиката, используемых в этом процессе отверждения, а ЛСР — это силиконовый каучук, отвержденный платиной. Силиконовый каучук, отвержденный платиной, имеет преимущества перед силиконовым каучуком, отвержденным пероксидом, включая лучшую прочность на растяжение и разрыв, прозрачность и консистенцию, а также не оставляет остатков пероксида.

Универсальные свойства ЛСР обусловлены его силоксановыми связями. Эта цепь обеспечивает неорганическую основу, которая не взаимодействует с биологическими материалами и может быть объединена с органическими химическими группами. Силоксановые связи также помогают обеспечить лучшие механические свойства и прочность.дддххх

Как работает литье под давлением жидкой силиконовой резины?

——

Жидкое силиконовое литье (ЛСР) является гибким, рабочим необходимо вручную извлекать детали из литья под давлением жидкого силикона, поэтому эжекторы обычно не встроены в конструкцию формованного силиконового каучука. Как и стандартные алюминиевые инструменты, инструменты для формования ЛСР изготавливаются с использованием обработки на станках с ЧПУ, чтобы гарантировать, что они могут выдерживать высокотемпературный процесс формования. После фрезерования инструменты вручную полируются в соответствии со спецификациями заказчика, доступны шесть стандартных вариантов отделки поверхности.

Готовые инструменты загружаются в передовые машины для литья под давлением, предназначенные для ЛСР, которые точно настроены для точного контроля объема впрыска с целью производства однородных деталей из ЛСР. Поскольку ЛСР является термореактивным полимером, его формованное состояние является постоянным, и после затвердевания его нельзя снова расплавить, как термопластики. После завершения производства детали (или исходные образцы) упаковываются и быстро отправляются.

Преимущества формовки жидким силиконом

——

1. Быстрое отверждение

Значительным преимуществом литья лср является его высокая скорость отверждения. По сравнению с традиционными коллоидными материалами детали из ЛСР могут быть полностью отверждены за считанные секунды, в то время как коллоидные материалы обычно требуют несколько минут. Эта функция быстрого отверждения не только повышает эффективность производства, но и значительно сокращает время доставки, позволяя компаниям более гибко реагировать на изменения спроса в условиях жесткой рыночной конкуренции. Быстрое отверждение означает, что в процессе производства можно достичь более высокой производительности, что сокращает время простоя оборудования, тем самым повышая общую эффективность производства.

2. Возможность формования сложных форм

Жидкое силиконовое литье имеет характеристики низкой вязкости, что делает его очень подходящим для формования компонентов с тонкими стенками или небольшими элементами. Благодаря своей высокой текучести ЛСР способен легко заполнять мелкие детали при литье под давлением жидкого силиконового каучука. Эта способность позволяет конструкторам создавать сложные формы деталей, включая подрезные структуры, не беспокоясь о проблемах захвата формы, которые могут возникнуть с традиционными формами. При извлечении деталей литье ЛСР не требует распалубки, поэтому оно может значительно снизить сложность и временные затраты производственного процесса. Эта гибкость делает формованную силиконовую резину идеальным выбором для многих высокоточных применений, особенно в таких отраслях, как медицина, электроника и автомобилестроение.

3. Различные варианты твердости

Формование жидким силиконом может обеспечить ряд вариантов твердости в зависимости от спроса, от 5 до 90 дюрометров, чтобы удовлетворить потребности различных приложений. Пользователи могут смешивать материалы ЛСР различной твердости, чтобы получить желаемый цвет и характеристики в зависимости от конкретных сценариев использования и требований к производительности.

4. Преимущества многослойного формования

Литье под давлением жидкой силиконовой резины также хорошо подходит дляпереформовкапроцессы. В этом процессе производители могут вставлять подложку в полость формования, а затем впрыскивать ЛСР в полость для формирования второго слоя материала. Определенные сорта материалов ЛСР обладают превосходными связующими свойствами и могут прочно связываться с определенными подложками (такими как пластик и металлы), устраняя подготовительные операции, необходимые в других процессах формования. Это свойство делает ЛСР идеальным выбором для различных комбинаций материалов, позволяя создавать более сложные конструкции и превосходные характеристики.

5. Превосходная температурная стабильность и химическая стойкость

Устройства, изготовленные методом формования жидким силиконом, обладают превосходной температурной стабильностью и могут сохранять стабильную производительность в условиях высоких и низких температур. Материал может выдерживать суровые условия от низких до высоких температур, что делает его идеальным для использования в жестких промышленных условиях.

Особенности литья под давлением жидкого силикона

——

√Высокая прочность на разрыв

√Устойчивость к УФ-излучению

√Биосовместимость

√Низкая остаточная деформация при сжатии

√Отличная химическая стойкость

Применение формования жидкой силиконовой резины

——

"Литье под давлением жидкой силиконовой резины (ЛСР) широко используется в различных отраслях промышленности, включая автомобилестроение, медицину, бытовую технику, упаковку и т. д. Эти приложения обычно производятся с помощью различных процессов литья под давлением, каждый из которых имеет свои уникальные преимущества.дддххх

1

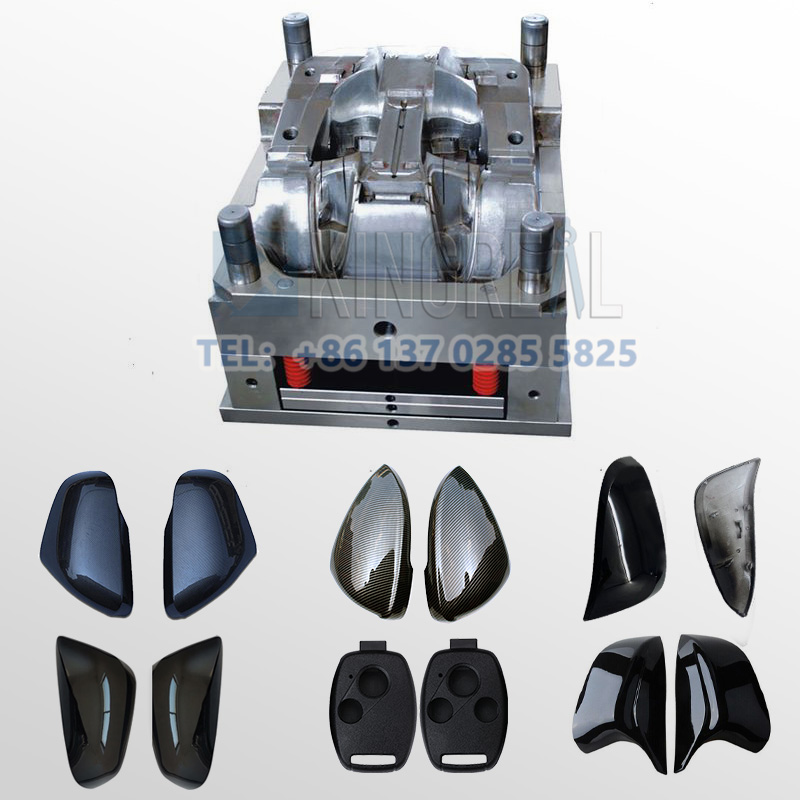

Автомобильная промышленность

Приложения:

- Жидкая силиконовая резина применяется в автомобильной промышленности для изготовления уплотнителей, прокладок, сенсорных кнопок и компонентов приборной панели.

Процесс литья под давлением:Переформовка

- Описание процесса: В этом процессе субстрат (например, пластик или металл) сначала впрыскивается в форму для формирования нижнего компонента. Затем жидкий силикон впрыскивается в формованную силиконовую резину для формирования второго слоя материала, покрывающего субстрат.

- Преимущества: Этот процесс позволяет достичь комбинации нескольких материалов для улучшения функциональности и внешнего вида компонента. Объединяя мягкий силикон с твердой подложкой, можно обеспечить лучшие тактильные и нескользящие свойства, одновременно сокращая время сборки.

2

Светодиодные линзы и оптика

Приложения:

- Жидкая силиконовая резина применяется для изготовления линз, абажуров и других оптических компонентов светодиодных ламп.

Процесс литья под давлением:ИМД-литье под давлением

- Описание процесса: Этот процесс объединяет технологии литья под давлением и печати, при которых литье под давлением осуществляется внутри формы, а рисунок или изображение печатается на поверхности изделия в процессе формования.

- Преимущества: Этот процесс обеспечивает высокоточные оптические свойства, гарантируя прозрачность и светопропускание оптических компонентов. Процесс ИМД также может сократить последующие этапы декорирования, сокращая затраты и время.

3

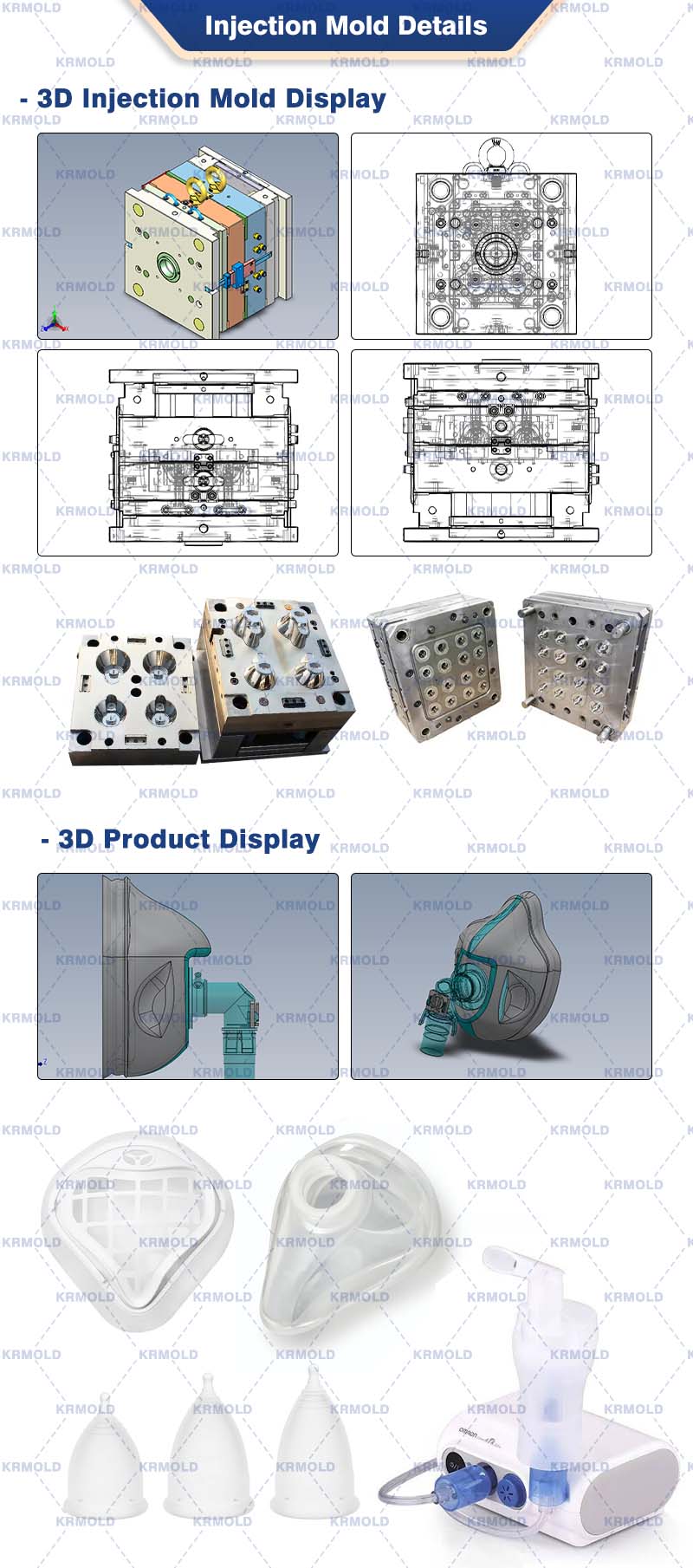

Медицинский

Приложения:

- В медицинской промышленности литье под давлением используется для изготовления медицинских приборов и компонентов интерфейса пациента, таких как катетеры, шприцы и рукоятки для хирургических инструментов.

Процесс литья под давлением:Микроформовка

- Описание процесса: Этот процесс фокусируется на производстве чрезвычайно маленьких, высокоточных деталей. Жидкий силикон впрыскивается через микроформы для формирования сложных геометрических форм.

- Преимущества: Технология микролитья под давлением позволяет изготавливать чрезвычайно мелкие и сложные детали с высокой точностью и однородностью, соответствующие строгим требованиям медицинских приборов, гарантируя безопасность и производительность.

4

Бытовая техника

Приложение:

- Литье жидкого силикона под давлением используется для изготовления сенсорных кнопок, ручек и других компонентов бытовой техники.

Процесс литья под давлением:Двойное формование

- Описание процесса: В этом процессе композитная деталь формируется путем впрыскивания двух разных материалов в одну и ту же форму.

- Преимущества: Технология двойного литья под давлением позволяет бесшовно комбинировать различные материалы, обеспечивая лучшее тактильное ощущение и улучшенную функциональность. Она также может сократить время сборки и снизить производственные затраты.

Почему стоит выбрать КРМОЛД?

——

1

Комплексное обслуживание

КРМОЛД предоставляет комплексное комплексное обслуживание, охватывающее все аспекты от предварительного проектирования до конечного производства. Команда КРМОЛД тесно сотрудничает с клиентами на начальном этапе проекта, чтобы гарантировать, что каждая деталь дизайна соответствует потребностям и ожиданиям клиентов. Благодаря этому интегрированному процессу клиенты могут сэкономить время и деньги, обеспечивая при этом контроль качества продукта на всех этапах.

2

Гарантия качества

В процессе изготовления пресс-форм КРМОЛД всегда придерживается высоких стандартов обеспечения качества. Все компоненты пресс-форм, используемые КРМОЛД, поставляются известными отечественными и зарубежными брендами, которые известны своим превосходным качеством и надежностью. Использование высококачественных материалов не только повышает долговечность и стабильность пресс-формы, но и обеспечивает точность и постоянство конечного продукта.

3

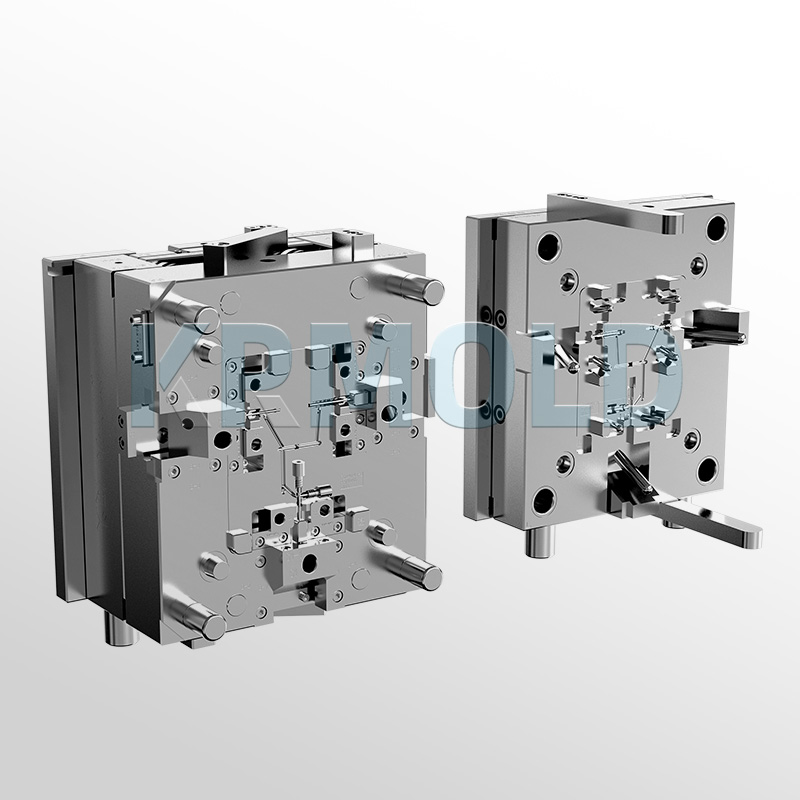

Услуги по производству и модификации пробных форм

КРМОЛД прекрасно понимает, что точный дизайн пресс-формы имеет решающее значение для качества конечного продукта. Поэтому КРМОЛД предоставляет услуги по пробной модификации пресс-формы. После изготовления пресс-формы КРМОЛД сначала проведет пробную модификацию пресс-формы, чтобы убедиться, что ее параметры соответствуют заданным требованиям. Если будет обнаружено какое-либо несоответствие, КРМОЛД быстро внесет изменения. Кроме того, КРМОЛД оснащен многочисленным высокоточным оборудованием для контроля качества для строгого тестирования, чтобы гарантировать, что каждая пресс-форма соответствует отраслевым стандартам.

4

Богатый опыт

КРМОЛД имеет профессиональную команду с почти 20-летним опытом работы, а ее члены накопили богатые знания и навыки в области производства пресс-форм. КРМОЛД стремится предоставлять услуги быстрого реагирования для оперативного решения любых проблем, с которыми могут столкнуться клиенты в процессе продвижения проекта. Будь то консультация по проектированию, техническая поддержка или отслеживание хода производства, команда КРМОЛД предоставит вам эффективные и профессиональные услуги.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).