Что такое литье ПК под давлением?

——

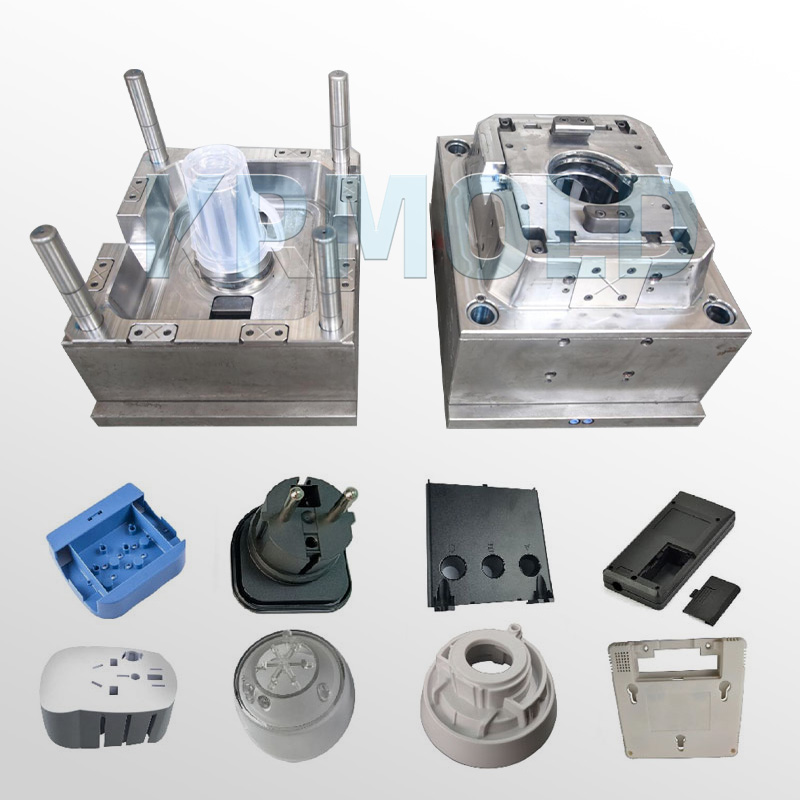

Литье под давлением ПК относится к литью под давлением поликарбоната. ПК — один из пластиковых материалов, используемых в литьевых формах. Он широко используется в автомобильной промышленности, медицинской промышленности, производстве бытовой техники, упаковочной промышленности и других областях благодаря своей высокой прочности, жесткости, ударопрочности и термостойкости.

Поликарбонат бывает многих типов или сортов. Распространенные сорта поликарбоната включают медицинский поликарбонат, пищевой поликарбонат и поликарбонат общего назначения. А главное преимущество использования оптических форм из ПК заключается в том, что поликарбонат обладает превосходными оптическими свойствами и пропускает большую часть света. Даже будучи окрашенным, этот аморфный пластик может сохранять свою долговечность и прочность. Иногда поликарбонат используют вместо других материалов, поскольку ПК может сохранять свои физические свойства в более широком диапазоне температур.

Преимущества ударопрочных форм для корпусов ПК

——

① Быстрый цикл

Литье под давлением ПК намного быстрее других методов обработки, таких как вакуумное формование и механическая обработка. Более быстрые производственные циклы означают, что Влияние-Устойчивый ПК Жилье Формы может производить больше деталей за то же время. Это не только снижает стоимость каждой детали, но и повышает общую эффективность производства, позволяя компаниям быстрее удовлетворять рыночный спрос.

② Избегайте дефектов поверхности

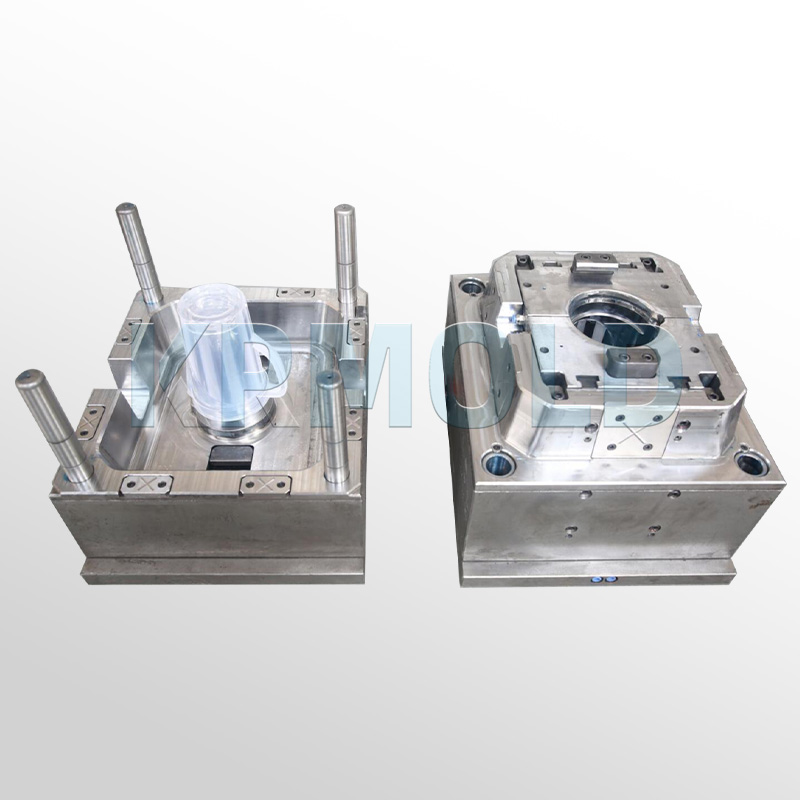

Гладкость поверхности поликарбонатных материалов очень важна для определенных применений, требующих высокой прозрачности, таких как автомобильные фары. В процессе литья под давлением ПК качество поверхности детали напрямую зависит от гладкости литьевых форм для пуленепробиваемого стекла. Если высокопроизводительные пластиковые формы тонко отполировать для достижения зеркального эффекта, это гладкое свойство также будет передано формованной детали. Это может эффективно уменьшить дефекты поверхности и сделать конечный продукт более совершенным.

③ Может адаптироваться к различным размерам деталей

Большим преимуществом технологии литья под давлением ПК является то, что она позволяет производить детали различных размеров. Практически любой размер прозрачных форм ПК может быть спроектирован по мере необходимости, так что детали различных размеров могут быть настроены в соответствии с потребностями различных отраслей. Такая гибкость делает производственный процесс более эффективным и позволяет быстро реагировать на изменения рынка.

④ Достижение превосходной повторяемости от детали к детали

Для литья под давлением из ПК используются прецизионные пресс-формы для корпусов из ударопрочного ПК, что гарантирует высокую однородность размеров и качества производимых деталей. Хотя возможны некоторые незначительные изменения размеров детали, эти изменения, как правило, находятся в приемлемых пределах. Используя статистический контроль процесса, можно эффективно предотвратить усиление этих изменений износом машины, нестабильностью процесса или различиями в материалах. Такая повторяемость особенно важна для деталей, требующих высокой точности, таких как линзы.

⑤ Производство продукции с различным дизайном и формой

При соблюдении правильных принципов проектирования (называемых ДФМ, проектирование для производства) формы для литья пуленепробиваемого стекла можно использовать для производства деталей различных стилей и форм. Это включает использование таких технологий, как многослойное литье и формование со вставкой для производства деталей из комбинации нескольких материалов. Это разнообразие позволяет дизайнерам достигать более сложных и инновационных проектов изделий для удовлетворения потребностей разных пользователей.

Применение оптических ПК-форм

——

Спрос на литье под давлением ПК очень велик, и производимая им продукция широко используется в различных отраслях промышленности. Ниже приведены некоторые ключевые примеры применения, перечисленные КРМОЛД:

Медицинская промышленность

(1) Шприцы: поликарбонат обладает превосходной коррозионной и термостойкостью и может выдерживать радиацию, этиленоксид или паровую стерилизацию в автоклаве. Эти свойства делают его идеальным материалом для медицинских приборов, требующих высокотемпературной стерилизации.

Дополнительный процесс литья пластмасс под давлением:

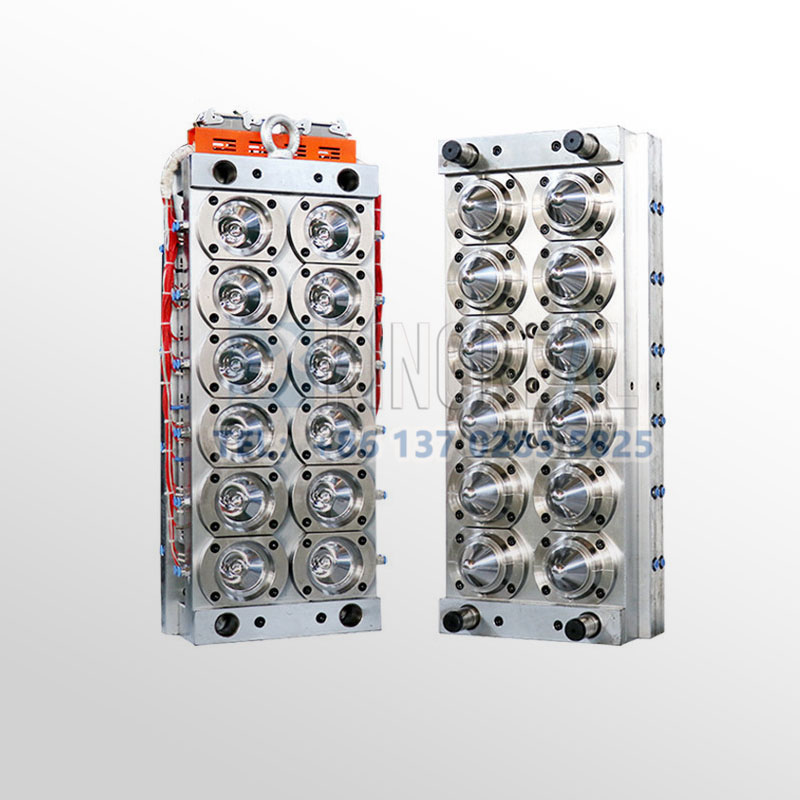

①Многополостное литье под давлением

Многогнездное литье под давлением позволяет производить несколько медицинских шприцев одновременно в одном цикле литья под давлением, что очень эффективно при производстве шприцев. Используя многогнездное литье под давлением, производители могут значительно повысить эффективность производства и снизить стоимость каждого шприца. Этот процесс особенно подходит для крупномасштабного производства, обеспечивая постоянство качества и производительности каждого шприца, отвечая высоким стандартам, требуемым медицинской промышленностью.

Микроформовка — это процесс литья под давлением, используемый для производства небольших и точных деталей, который подходит для изготовления небольших компонентов шприцев. Этот процесс позволяет достичь чрезвычайно высокой точности размеров и чистоты поверхности, обеспечивая единообразие различных частей шприца с точки зрения функциональности и внешнего вида.

Микроформование особенно подходит для производства таких компонентов, как иглы и поршни небольших шприцев, которые могут соответствовать высоким стандартам и требованиям высокой точности медицинской промышленности, одновременно повышая эффективность производства и снижая производственные затраты.

(2) Очки и линзы: Поликарбонат часто используется в линзах для очков из-за его хорошей оптической прозрачности и устойчивости к УФ-излучению. После добавления УФ-стабилизаторов поликарбонатные линзы могут эффективно противостоять вредному УФ-излучению и защищать здоровье глаз.

Дополнительный процесс литья пластмасс под давлением:

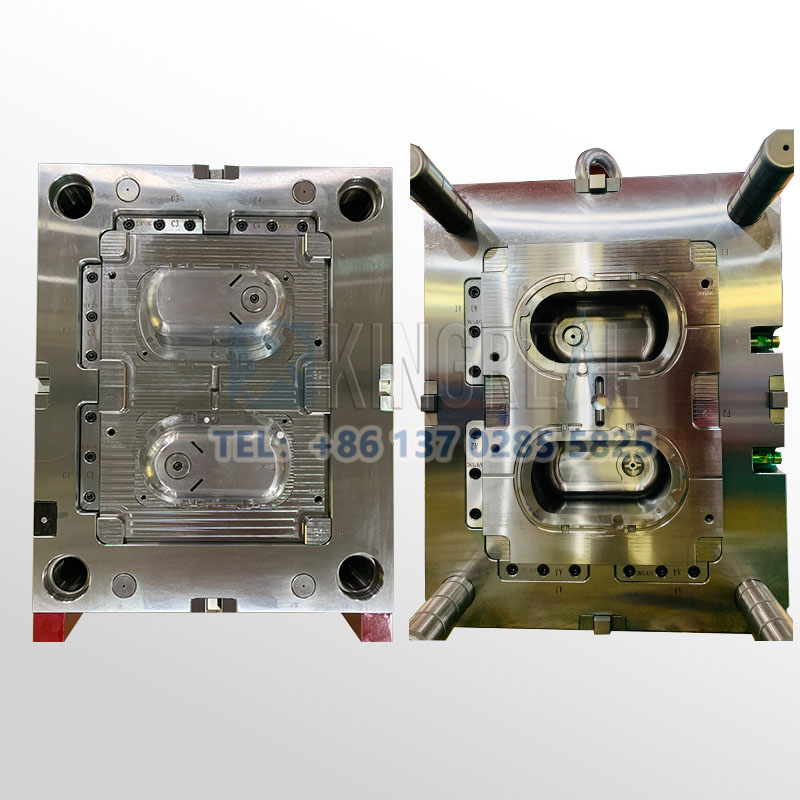

Переформование — это процесс литья под давлением, который объединяет два разных материала. При производстве очков и линз переформование может использоваться для добавления слоя мягкого материала, например термопластичной резины (ТПР), к поликарбонатным линзам для обеспечения большего комфорта и противоскользящих свойств. Этот процесс позволяет производителям комбинировать несколько материалов в одном производственном процессе, улучшая функциональность и внешний вид очков.

С помощью многослойного формования производители могут формировать мягкое покрытие на краю или оправе линзы, чтобы улучшить комфорт при ношении, одновременно увеличивая прочность и ударопрочность оправы. Этот процесс особенно подходит для производства спортивных очков и детских очков.

Двойное формование позволяет использовать два разных полимерных материала в одних и тех же двухпозиционных литьевых формах для литья под давлением. Этот процесс особенно подходит для производства очков и линз и позволяет достичь идеального сочетания разных материалов. Например, поликарбонат может использоваться в качестве основного материала для линз, в то время как другой мягкий материал может быть введен в оправу для обеспечения лучшего комфорта и сцепления.

Преимущество двойного формования заключается в том, что оно позволяет выполнять сложные конструкции за один шаг, что снижает необходимость в последующей сборке. Этот процесс обеспечивает хорошее сочетание материалов, повышает общую функциональность и эстетику очков и делает их более соответствующими потребностям пользователя.

Автомобильная промышленность

Автомобильные фары: Поликарбонат широко используется в автомобильных фарах благодаря своей прочности, стойкости к высоким и низким температурам, стойкости к ультрафиолетовому излучению и прозрачности. Кроме того, его превосходная ударопрочность позволяет ему эффективно противостоять воздействию дорожного мусора и обеспечивать безопасность вождения.

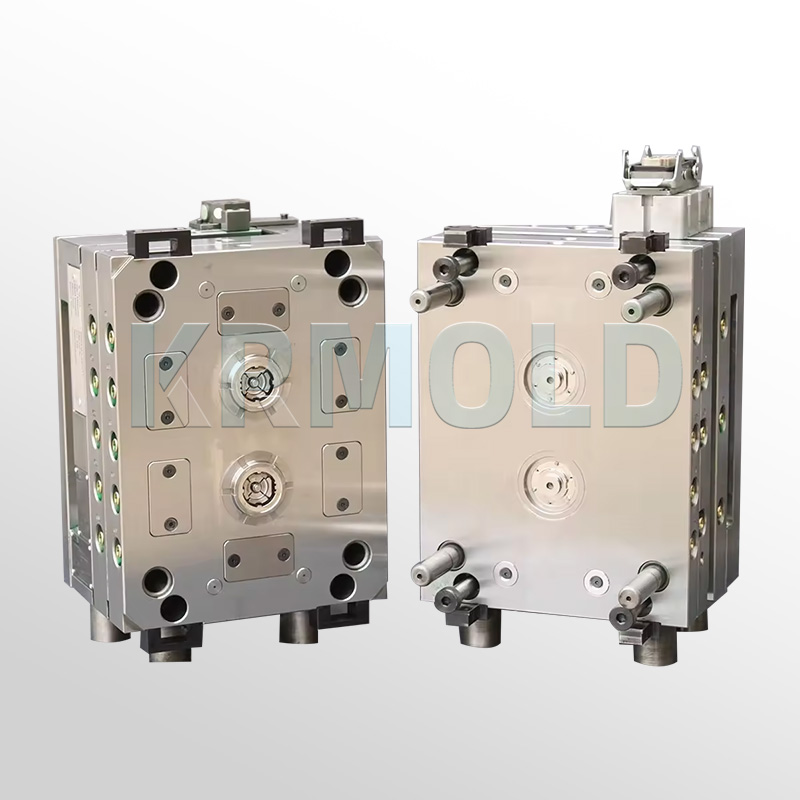

Газовое формование — это процесс, который снижает расход материала и улучшает качество готовой продукции за счет введения газа во время газового формования. При производстве автомобильных фар этот процесс может эффективно снизить вес пластиковых деталей, сохраняя при этом прочность и жесткость деталей. Впрыск газа может образовывать полости во время газового формования, уменьшать заполнение материалом и, таким образом, оптимизировать производственные затраты.

Этот процесс особенно подходит для производства корпусов автомобильных фар сложной формы, что позволяет достичь лучшей отделки поверхности и снизить риск деформации. В то же время он может также повысить эффективность производства, сократить время охлаждения и дополнительно повысить общую производственную мощность.

В-форма украшение Инъекция Форма — это процесс, который встраивает декоративную пленку в процесс формования, что очень подходит для производства автомобильных фар. Встраивая пленку рисунка или логотипа в пластик во время В-форма украшение Инъекция Форма, можно добиться высококачественных поверхностных эффектов и износостойкости. Этот процесс может обеспечить множество вариантов дизайна внешнего вида, защищая при этом рисунок пленки от внешних воздействий.

Благодаря технологии литья под давлением ИМД автомобильные фары не только обладают хорошей функциональностью, но и улучшают визуальный эффект, отвечают эстетическим требованиям современного автомобильного дизайна и повышают привлекательность для потребителей.

Свойства поликарбоната

——

| Свойство | Ценить |

| Плотность (г/см³) | 1.2 – 1.22 |

| Коэффициент усадки (%) | 0,4 – 0,7 |

| Предел прочности при растяжении (МПа) | 55 – 75 |

| Удлинение при разрыве (%) | 80-150 |

| Модуль упругости при изгибе (ГПа) | 2.2-2.4 |

| Прочность на изгиб (МПа) | 75-100 |

| Температура сушки (°C) | 80-100 |

| Время высыхания (ч) | 2-4 |

| Температура плавления (°C) | 220-260 |

| Температура пресс-формы (°C) | 70-100 |

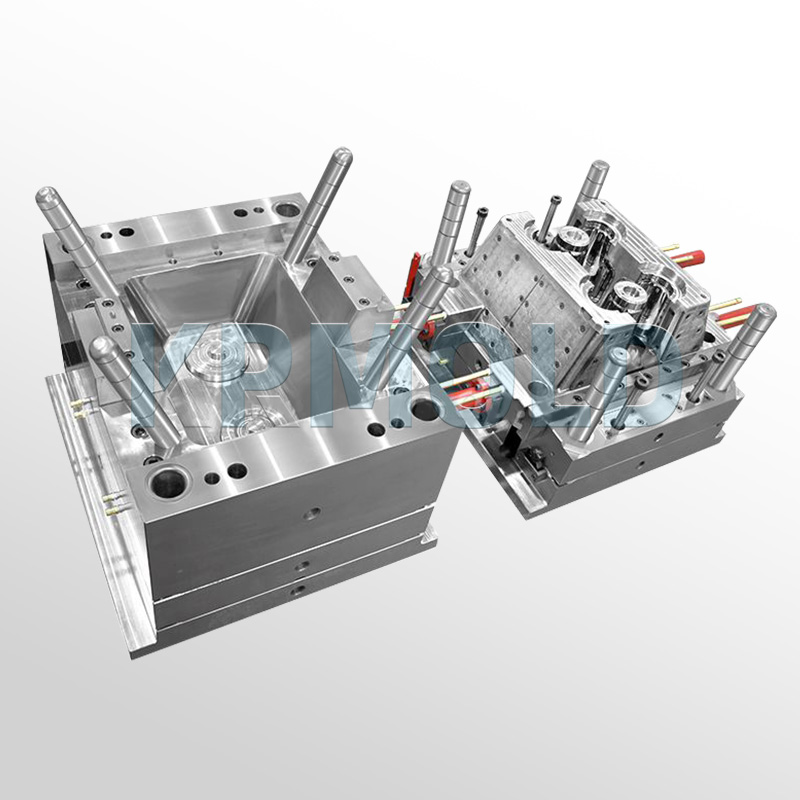

Процесс литья под давлением ПК

——

1. Этап наполнения

На этапе заполнения гранулы поликарбоната нагреваются до расплавленного состояния, а затем впрыскиваются в формы для оптического ПК через сопло литьевой машины. Ключевым моментом на этом этапе является обеспечение того, чтобы расплавленный материал мог быстро и равномерно заполнить каждый уголок ударопрочных корпусных форм ПК. Контроль скорости и давления заполнения имеет решающее значение для предотвращения образования пузырьков и дефектов. Если заполнение неравномерное, это может привести к дефектам на поверхности изделия, что повлияет на качество конечного продукта.

2. Стадия переключения

Этап переключения относится к этапу, когда система управления литьевой машины ПК переключается на пиковое давление после небольшой задержки после завершения заполнения. На этом этапе система поддерживает определенное давление, чтобы гарантировать равномерное распределение поликарбоната и заполнение высокопроизводительных пластиковых форм. Этот процесс требует чрезвычайно точного управления, чтобы избежать пустот или неполного заполнения из-за недостаточного давления.

3. Стадия давления

На этапе давления машина для литья под давлением ПК продолжает оказывать давление, чтобы гарантировать, что материал останется в прозрачных формах ПК во время охлаждения и затвердевания. Цель этого этапа — компенсировать усадку, которая может возникнуть в поликарбонате во время охлаждения. Поддерживая соответствующее давление, можно уменьшить деформацию продукта и улучшить размерную точность и однородность деталей.

4. Стадия охлаждения

Стадия охлаждения является последним этапом процесса литья под давлением ПК. На этом этапе поликарбонат постепенно охлаждается и затвердевает в высокопроизводительных пластиковых формах, образуя конечный продукт. Продолжительность времени охлаждения напрямую влияет на физические свойства и внешний вид продукта. Если охлаждение неравномерное, это может привести к неравномерному распределению внутреннего напряжения в продукте, что может привести к разрыву или деформации при последующем использовании. Поэтому правильное проектирование системы охлаждения и времени является ключом к обеспечению качества продукта.

Условия процесса литья под давлением ПК

——

| Сушка | Различные сорта ПК поглощают влагу, поэтому предварительная сушка очень важна. Рекомендуется сушка при температуре 100–120 градусов по Цельсию (или 212–248 градусов по Фаренгейту) в течение 3–4 часов. Содержание влаги должно поддерживаться ниже 0,02% до начала процесса. |

| Температура плавления | 260–340 градусов по Цельсию (или 500–644 градуса по Фаренгейту); для марок ПК с низким показателем текучести расплава требуются более высокие температуры и наоборот |

| Температура пресс-формы | 70–120 градусов по Цельсию (или 158–248 градусов по Фаренгейту); для марок ПК с низким показателем текучести расплава требуются более высокие температуры и наоборот. |

| Давление литья пластмасс под давлением | Поддерживайте максимально высокое давление, чтобы добиться быстрого формования. |

| Скорость впрыска | При использовании затвора малого размера или бокового затвора следует использовать более медленную скорость впрыска; для других типов затворов следует использовать более высокую скорость. |

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

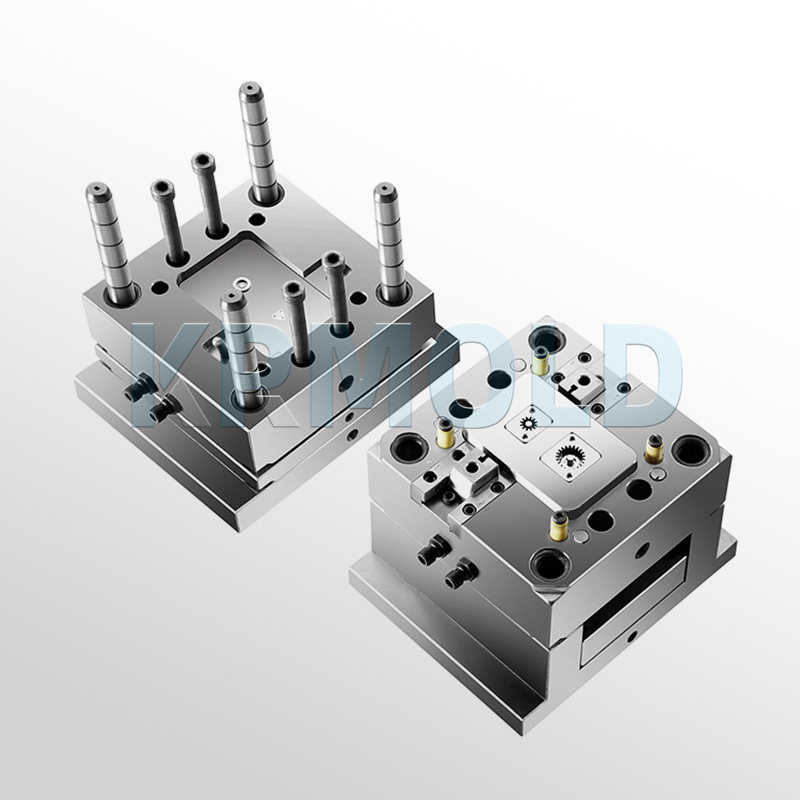

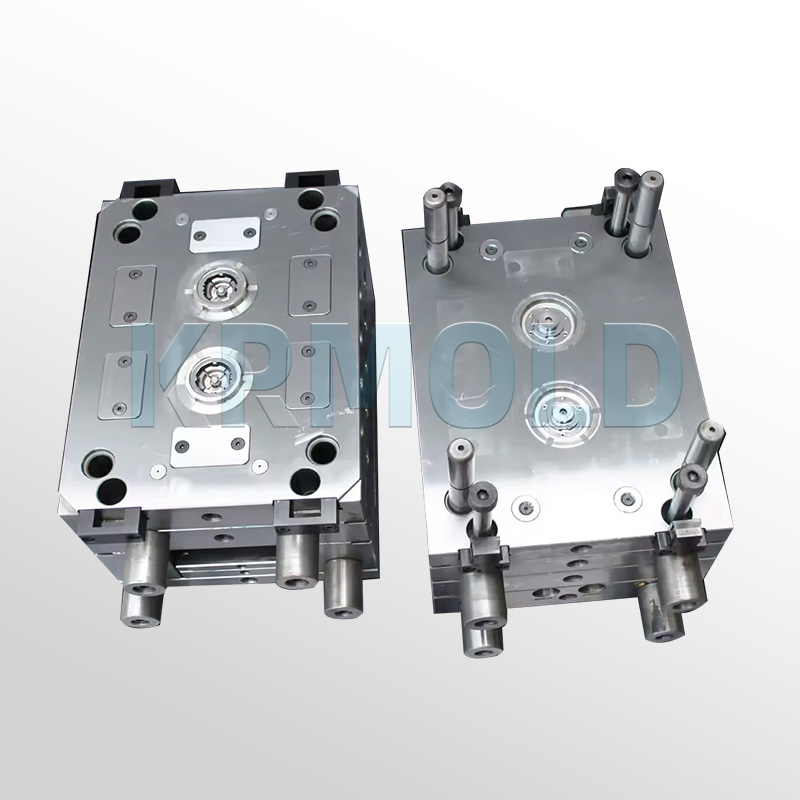

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).