Введение в литье под давлением ПП/ППЭ

——

ПП/СИЗ Инъекция Формовка — это два типа пластиковых материалов, которые часто используются в литье пластмасс под давлением. ПП означает полипропилен, который представляет собой полимер, полученный из пропилена путем полимеризации. Это термопластичная синтетическая смола с превосходными характеристиками и бесцветный, полупрозрачный, термопластичный, легкий пластик общего назначения. СИЗ означает полифениленовый эфир, высокопроизводительный термопластичный пластик, который популярен в литьевой промышленности благодаря своим превосходным механическим свойствам, химической стойкости и размерной стабильности. В то же время, благодаря уникальному сочетанию термостойкости, жесткости и прочности, смола СИЗ стала идеальным выбором для широкого спектра применений в различных отраслях промышленности.

Условия обработки литьем под давлением

——

Условия обработки литья под давлением СИЗ

| Сушка | Рекомендуется просушивать перед формованием в течение примерно 2–4 часов при температуре 100 °C (212 °F). У ППО низкий уровень влагопоглощения, поэтому их обычно можно формовать в том виде, в котором они получены. |

| Температура плавления | 240 - 320 C (464 - 608 F); более высокие диапазоны для сортов с более высоким содержанием ППО |

| Температура пресс-формы | 60 - 105 С (140 - 220 F) |

| Давление впрыска материала | 60 - 150 МПа |

Условия обработки литья под давлением ПП

| Сушка | Обычно не требуется, если используется надлежащее хранение. |

| Температура плавления | 220 - 280 C (428 - 536 F); не более 280 C |

| Температура пресс-формы | 20 - 80 C (68 - 176 F); рекомендуется: 50 C (122 F) Уровень кристалличности определяется температурой формы. |

| Давление впрыска материала | До 180 МПа |

Преимущества литья под давлением ПП/ППЭ

——

Преимущества тонкостенных форм для контейнеров из полипропилена

① Влагостойкость и долговечность

Материалы из литьевого полипропилена ПП обладают превосходной влагостойкостью, усталостной прочностью и ударопрочностью. Это означает, что во влажных или экстремальных условиях формованные изделия из ПП могут сохранять свою структурную стабильность и функциональность, уменьшать повреждения, вызванные факторами окружающей среды, и, таким образом, продлевать срок службы.

② Электроизоляционные характеристики

Полипропилен является идеальным электроизолятором в медицинских полипропиленовых формах, которые могут эффективно предотвращать проводимость тока. Это делает формованные изделия из полипропилена подходящими для электрооборудования и связанных с ним применений, обеспечивая безопасность пользователей во время использования, особенно в ситуациях, когда требуется электрическая изоляция.

③ Химическая стойкость

Литьевой полипропилен ПП обладает хорошей химической стойкостью к различным кислотам и щелочам. Это делает его широко используемым в таких отраслях, как химическая промышленность и медицина, и может безопасно использоваться в средах с контактом с химикатами для снижения риска коррозии материала.

④ Высокая прочность на изгиб

Благодаря полукристаллической природе полипропилена, литьевые изделия из полипропилена от Еда-Оценка ПП Формы демонстрируют высокую прочность на изгиб. Это свойство позволяет изготавливать из полипропилена живые шарниры, которые могут сгибаться, не ломаясь даже при экстремальных движениях (например, при вращении на 360 градусов), тем самым повышая гибкость и долговечность оборудования.

⑤ Сополимеризация с другими полимерами

В высокотемпературных полипропиленовых формах полипропилен может легко сополимеризоваться с другими полимерами, такими как полиэтилен. Это свойство позволяет производить более прочные и долговечные материалы в инженерных приложениях, чтобы соответствовать строгим требованиям и разнообразным потребностям в эксплуатационных характеристиках материалов в различных областях.

Преимущества литья под давлением СИЗ

① Индивидуализация и последовательность

Процесс литья под давлением СИЗ позволяет создавать высокоиндивидуализированные конструкции, соответствующие различным размерам, формам и функциональным требованиям. Такая гибкость гарантирует, что изделия СИЗ могут соответствовать определенным стандартам безопасности и индивидуальным потребностям пользователей. В то же время, благодаря технологии литья под давлением, тысячи идентичных единиц СИЗ могут производиться серийно, обеспечивая постоянство качества и производительности каждого изделия и соответствие строгим стандартам контроля качества отрасли.

② Функция регулировки

В конструкции автомобильных ПП-компонентных форм регулируемость является важной характеристикой. Например, регулируемые ремни на шлемах или респираторах могут подстраиваться под размер и форму головы разных пользователей, тем самым повышая комфорт при ношении и надежную посадку. Такая конструкция не только улучшает пользовательский опыт, но и усиливает защитный эффект, гарантируя, что они не будут легко спадать или создавать зазоры во время использования.

③ Сократить время цикла

Тонкостенные формы для контейнеров из полипропилена могут значительно сократить производственный цикл, а время цикла некоторых простых деталей может составлять всего 15 секунд. Этот эффективный метод производства не только ускоряет время выхода на рынок, но и удовлетворяет спрос рынка на быструю доставку, помогая компаниям получить преимущество в конкурентной борьбе.

④ Сокращение отходов материалов

Точность процесса литья под давлением СИЗ минимизирует отходы материала. Этот эффективный метод использования материала не только снижает производственные затраты, но и повышает экологическую устойчивость и делает производственный процесс более экологичным. Оптимизируя использование материалов, компании могут активно реагировать на глобальные призывы к устойчивому развитию, удовлетворяя при этом производственные потребности.

Характеристики ПП/ППЭ

—

ПП:

Термостойкость очень хорошая. Изделия из полипропилена от Высокий-Температура ПП Формы могут использоваться в условиях высоких температур ниже 100 градусов в течение длительного времени, и температура не будет значительно деформироваться, когда достигнет около 150 градусов. А плотность материала полипропилена относительно мала, она составляет 0,81-0,91 г/м3, что является самой низкой плотностью среди обычно используемых пластиков. Материал полипропилена обладает хорошими механическими свойствами, высокой термостойкостью, хорошими химическими свойствами, почти не впитывает воду, не реагирует с большинством химикатов, имеет чистую текстуру, нетоксична и хорошую электроизоляцию.

СИЗ:

Пластик СИЗ обладает превосходной термостойкостью, поскольку он может выдерживать высокие температуры, не меняя своих первоначальных механических свойств. Во-вторых, пластик СИЗ обладает превосходной химической стойкостью, кислотостойкостью, щелочестойкостью и стойкостью к растворителям. Кроме того, пластик СИЗ обладает размерной стабильностью, что гарантирует постоянство формы и размера этого материала в различных условиях. Пластик СИЗ также известен своей огнестойкостью, что может обеспечить более высокую безопасность в ситуациях, связанных с опасностью возгорания.

Области применения литья под давлением ПП/ППЭ

——

"Существует множество областей применения литья под давлением СИЗ и литья под давлением ПП. Например, литье под давлением СИЗ может использоваться для производства оправ масок, оболочек респираторов, оправ и линз очков, а также некоторых компонентов вентиляторов. Высокотемпературные формы ПП могут использоваться для производства небольших бытовых приборов, предметов первой необходимости, игрушек, стиральных машин, автомобилей, упаковочных коробок и т. д. дддххх

КРМОЛД выбрал некоторые из них для подробного представления:

Медицинская промышленность:

① Каркас маски

Процессы литья под давлением, которые можно использовать:

Особенности: Металл или другие материалы могут быть внедрены в процессе литья под давлением для повышения прочности и долговечности конструкции. Подходит для сложных деталей, требующих специальной поддержки для обеспечения устойчивости маски.

Особенности: Позволяет декорировать поверхность в процессе литья под давлением, например, наносить узоры или подбирать цвета, для улучшения внешнего вида и функциональности изделия, подходит для медицинского оборудования, которому требуются красота и простота очистки.

② Корпус респираторной маски

(1)Переформовка

Особенности: Обертывание пластика вокруг других материалов обеспечивает лучшую герметизацию и защиту, гарантируя безопасность и эффективность оболочки маски во время использования.

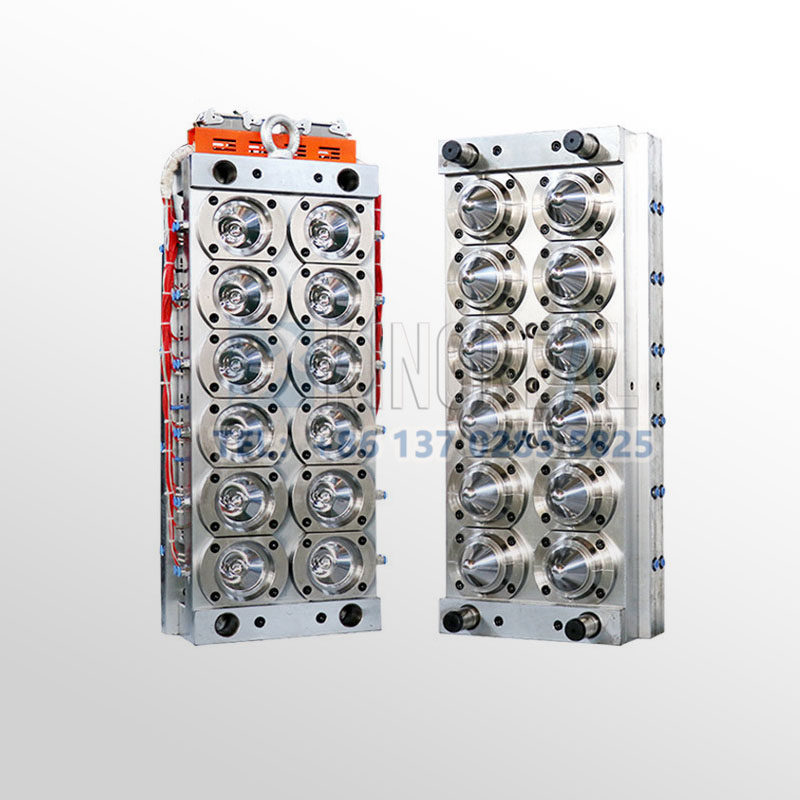

(2)Многополостное литье под давлением

Особенности: позволяет производить несколько идентичных оболочек в одном производственном цикле, что значительно повышает эффективность производства, подходит для крупномасштабного производства и снижает себестоимость единицы продукции.

Бытовая техника: стиральные машины

Доступные процессы литья под давлением:

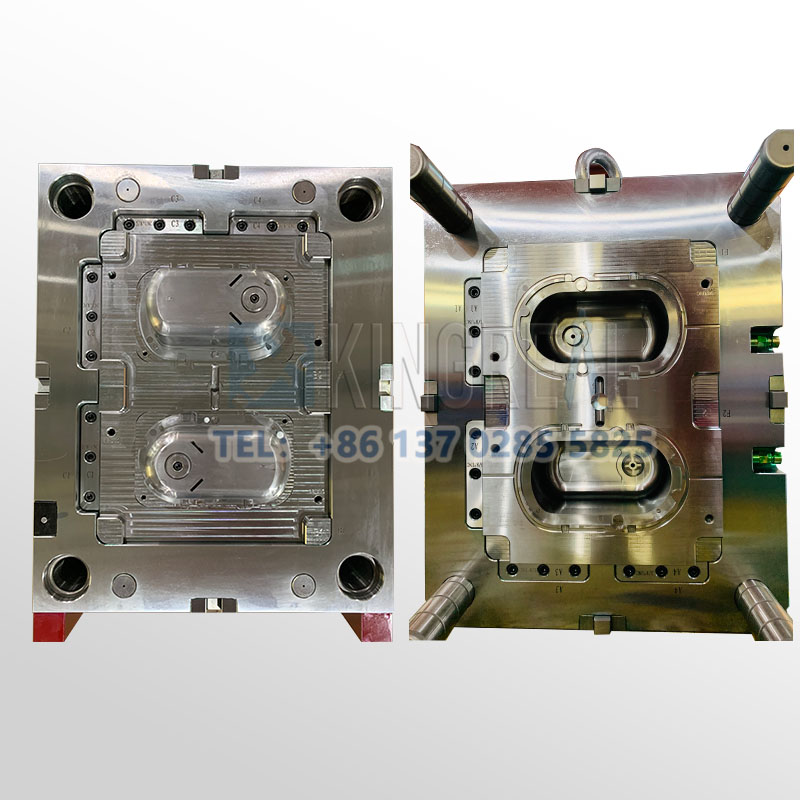

(1)Двойное литье под давлением

Особенности: Использование двух разных материалов в одном процессе позволяет производить оболочки с разными характеристиками, например, одна сторона мягкая, а другая — жесткая, что обеспечивает лучший пользовательский опыт и функциональность.

(2)Литье под давлением с использованием газа

Особенности: Используя газовую поддержку, можно производить более легкие и стабильные компоненты, сокращать расход материалов, повышать эффективность производства и снижать затраты.

Автомобильная промышленность: автомобильные детали

Доступные процессы литья под давлением:

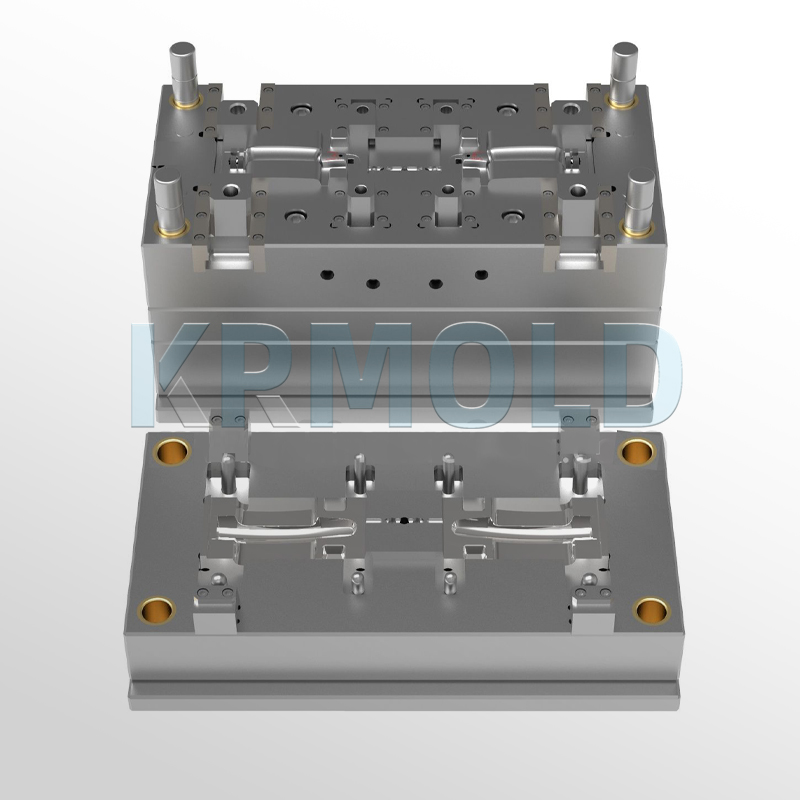

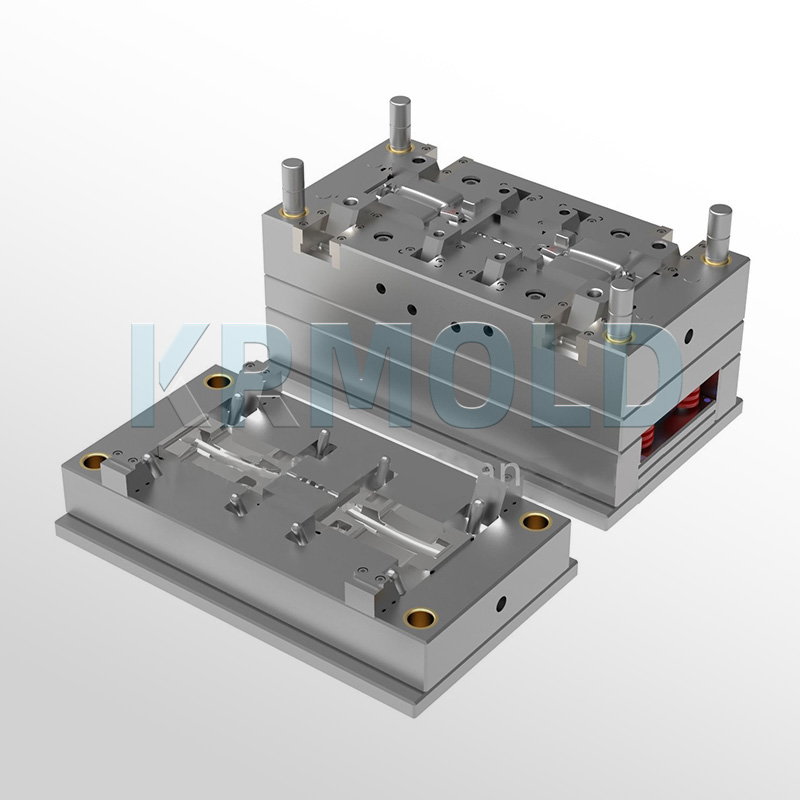

(1)Многополостное литье под давлением

Особенности: Подходит для крупномасштабного производства автомобильных деталей. Может производить несколько деталей в одном цикле, повышает эффективность производства, снижает производственные затраты и обеспечивает единообразие каждой детали.

Особенности: Он используется для производства небольших и точных автомобильных деталей, таких как переключатели и кнопки, и позволяет добиться высокой точности и детальности проектирования, что соответствует потребностям современных автомобилей в небольших деталях.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).