Введение в литье под давлением ТПУ/ТПЭ

——

Литье под давлением ТПЭ — это универсальная производственная технология. Ее полное название — термопластичный эластомер. Это смесь пластика и резины, которая сочетает в себе гибкость резины с прочностью и обрабатываемостью пластика. Она включает в себя впрыск расплавленного материала ТПЭ в полость формы ТПЭ Эластомер под высоким давлением и позволяет ему остыть и затвердеть для формирования желаемого продукта. Его более низкая температура плавления облегчает пресс-формы для ручек спортивного инвентаря, что идеально подходит для изделий, требующих мягкого прикосновения, таких как ручки или уплотнения.

ТПУ инъекция формовка означает термопластичный уретан, который является универсальным и прочным материалом. В ТПУ Гибкий Формы ТПУ высоко ценится за его способность выдерживать суровые условия, что делает его фаворитом в автомобильной промышленности и производстве спортивных товаров.

Процесс литья под давлением

——

Процесс литья под давлением ТПУ

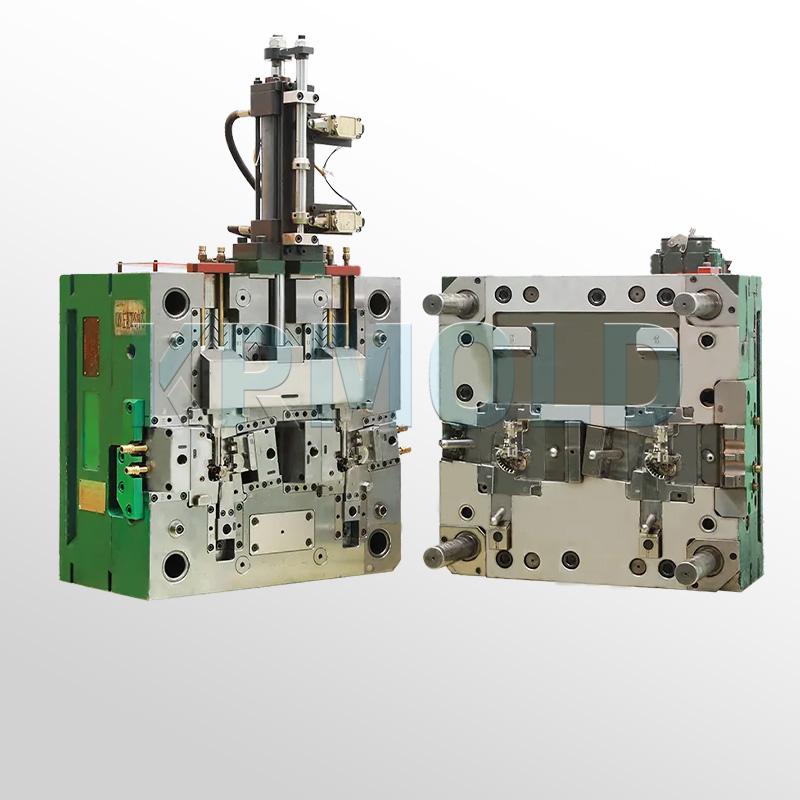

| Процесс | Для литья под давлением ТПУ требуются более высокие температуры, чем для ТПЭ, обычно от 180°C до 220°C. Процесс включает нагревание гибких форм ТПУ до жидкого состояния, а затем впрыскивание в гибкие формы ТПУ под высоким давлением. |

| Время охлаждения | Гибкие формы ТПУ имеют быстрое время охлаждения, что помогает сократить время производства и повысить эффективность. Время охлаждения обычно составляет от 10 до 30 секунд, в зависимости от размера и толщины изделия. |

| Требования к оборудованию | Используйте литьевую машину, которая может точно контролировать температуру и высокое давление, чтобы гарантировать качество продукции. |

Процесс литья под давлением ТПЭ

| Процесс | Формы из эластомера ТПЭ, как правило, более гибкие и могут быть изготовлены при более низких температурах, как правило, от 160°C до 200°C. ТПЭ можно формовать с использованием различных технологий, включая традиционное литье под давлением и многослойное литье под давлением. |

| Время охлаждения | Формы из эластомера ТПЭ также имеют быстрое время охлаждения, обычно от 5 до 15 секунд, что помогает экономить время производства. |

| Требования к оборудованию | Для изготовления медицинских форм Мягкий-Трогать необходимы литьевые машины с регулируемыми настройками температуры и скорости впрыска. |

Гибкие формы ТПУ против форм из эластомера ТПЭ

——

«Когда вы раздумываете, использовать ли литье под давлением ТПУ или литье под давлением ТПЭ, КРМОЛД рекомендует вам подумать о следующих аспектах: дддххх

◆Физические свойства: ТПУ обычно превосходит ТПЭ по прочности на разрыв и износостойкости. Однако ТПЭ обладает превосходной гибкостью и более мягким ощущением.

◆Химическая стойкость: ТПУ, как правило, более устойчив к воздействию масел, смазок и других химикатов, чем ТПЭ.

◆Доступность: ТПЭ легче формовать из-за его более низкой температуры плавления, но в отличие от ТПУ он может не подходить для высокотемпературных применений.

◆Экономическая эффективность: ТПЭ, как правило, более экономичен, что делает его практичным выбором для крупных или чувствительных к затратам проектов.

Вам необходимо объединить вышеуказанные характеристики ТПУ и ТПЭ и выбрать соответствующие формы для рукояток спортивного инвентаря в соответствии с конечным продуктом, который вам необходимо произвести.

Характеристики гибких форм из ТПУ и форм из эластомера ТПЭ

——

Характеристики процесса литья под давлением ТЭП

● Гибкость

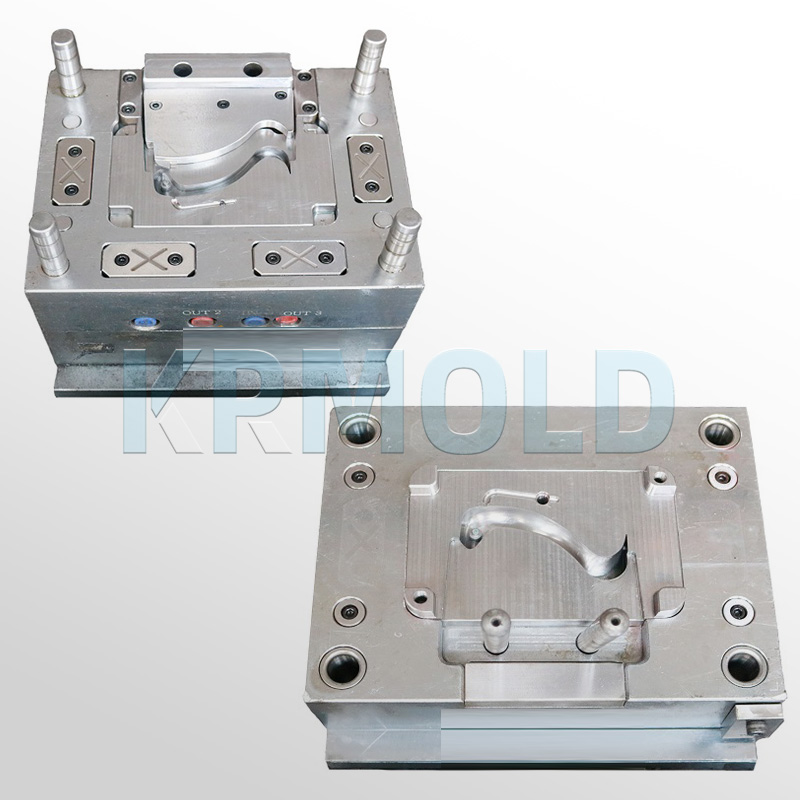

Процесс литья под давлением ТПЭ имеет непревзойденную гибкость дизайна и идеально подходит для производства изделий сложной формы. В отличие от других материалов, ТПЭ может легко адаптироваться к дизайну форм для захватов спортивного инвентаря, что позволяет производителям выпускать инновационные и индивидуальные продукты. Такая гибкость открывает бесконечные возможности для дизайнеров, позволяя им воплощать свои творческие замыслы в реальность без ущерба для функциональности продукта.

● Формование

ТПЭ обладают высокой совместимостью с другими материалами, что делает многослойное формование жизнеспособным вариантом. Многослойное формование подразумевает добавление слоя ТПЭ к существующему материалу или компоненту, создавая бесшовно интегрированный продукт.

Эта технология не только улучшает эстетику, но и повышает долговечность и функциональность продукта. Переформовка исключает дополнительные этапы сборки, упрощает производственный процесс и снижает общие производственные затраты.

● Широкий диапазон твердости

Материалы ТПЭ имеют широкий диапазон твердости, от очень мягкой до относительно твердой. Этот широкий диапазон твердости позволяет производителям адаптировать свойства материала к конкретным требованиям каждого продукта.

Например, для приложений, требующих высокой гибкости, можно использовать более мягкие ТПЭ, в то время как более твердые ТПЭ подходят для приложений, требующих структурной целостности. Эта универсальность позволяет литью ТПЭ под давлением соответствовать различным отраслям и приложениям.

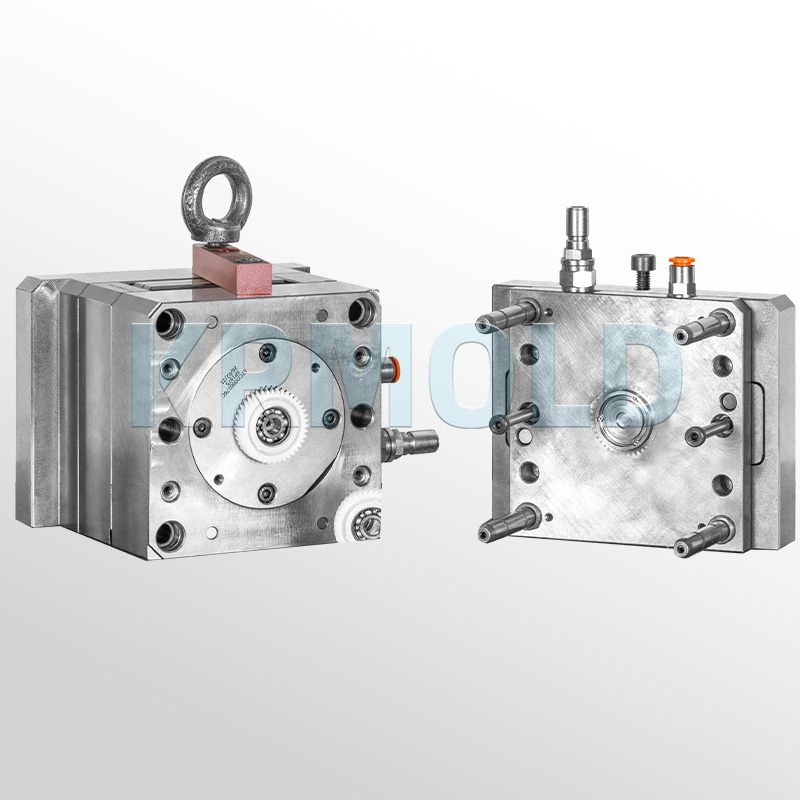

Процесс литья под давлением ТПУ

● Высокая точность. Если вы хотите запечатлеть сложность сложного дизайна или гарантировать, что каждый продукт в партии продуктов абсолютно одинаков, Водонепроницаемый Тюлень Формы может это сделать. Такая точность является свидетельством адаптивности Спорт Оборудование Схватить Формы, позволяя формовать как простые, так и сложные формы без ущерба для детализации.

Но дело не только во внешнем виде. ТПУ известен своей прочностью. Его механические свойства, особенно его твердость, гарантируют, что изделия из него смогут выдерживать суровые условия ежедневного использования. Эта устойчивость особенно полезна в отраслях, где изделия постоянно изнашиваются.

●Прочность. Прочность и универсальность водонепроницаемых уплотнительных форм часто экономит клиентам много денег. Изделия из ТПУ, как правило, служат дольше, чем аналогичные изделия, что гарантирует, что замены будут редкими.

Применение литья под давлением ТПУ/ТПЭ

——

Гибкие формы ТПУ

Литье под давлением ТПУ имеет широкий спектр применения. Наиболее распространенными являются автомобильные детали, защитные чехлы для бытовой электроники, медицинские приборы и промышленные детали.

Медицинские приборы

Благодаря своим высоким эксплуатационным свойствам термопластичный полиуретан (ТПУ) широко известен как идеальный материал для применения в медицине и здравоохранении.

Превосходные механические свойства и устойчивость к маслам, смазкам и химикатам делают литье ТПУ под давлением полезным при производстве широкого спектра медицинских приборов, таких как диагностическое и искусственное дыхание, медицинские матрасы и кабели для медицинских приборов.

Процессы литья под давлением, которые можно использовать:

Особенности: Метод вставного формования позволяет встраивать компоненты из металла или других материалов в пластиковые детали и особенно подходит для медицинских устройств, требующих повышенной прочности и функциональности, таких как датчики или разъемы.

Особенности: Формование поверх может сочетать ТПУ с другими материалами, чтобы сделать ручку или контактную область медицинских устройств более удобной, при этом достигая нескользящей и долговечной. Подходит для ручной части медицинских устройств.

Формы для эластомеров ТПЭ

Наиболее распространенными областями применения литья под давлением ТПЭ являются клеи, покрытия и герметики, потребительские товары, а также промышленность и строительство.

Потребительские товары

Потребительские товары часто контактируют с телом и часто используются в гигиенических целях, поэтому они должны быть очень безопасными. Литье под давлением ТПЭ соответствует многим нормативным стандартам, включая Управление по контролю за продуктами и лекарствами (FDA), которое поощряет их использование в индустрии потребительских товаров.

Они используются для производства множества повседневных товаров и пластиковых композиций: от детских игрушек до пластиковых ручек и упаковочных материалов.

Доступные процессы литья под давлением:

Особенности: Технология литья под давлением ИМД позволяет напрямую интегрировать декоративные слои или этикетки в поверхность потребительских товаров в процессе литья под давлением, что подходит для изделий, требующих нанесения логотипов или узоров бренда, например, игрушек или предметов домашнего обихода.

Особенности: Литье под давлением с использованием газа позволяет снизить давление заполнения водонепроницаемых уплотнительных форм, что подходит для производства крупногабаритных тонкостенных потребительских товаров, сохраняя при этом легкость и прочность, например, оболочек упаковочных материалов.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

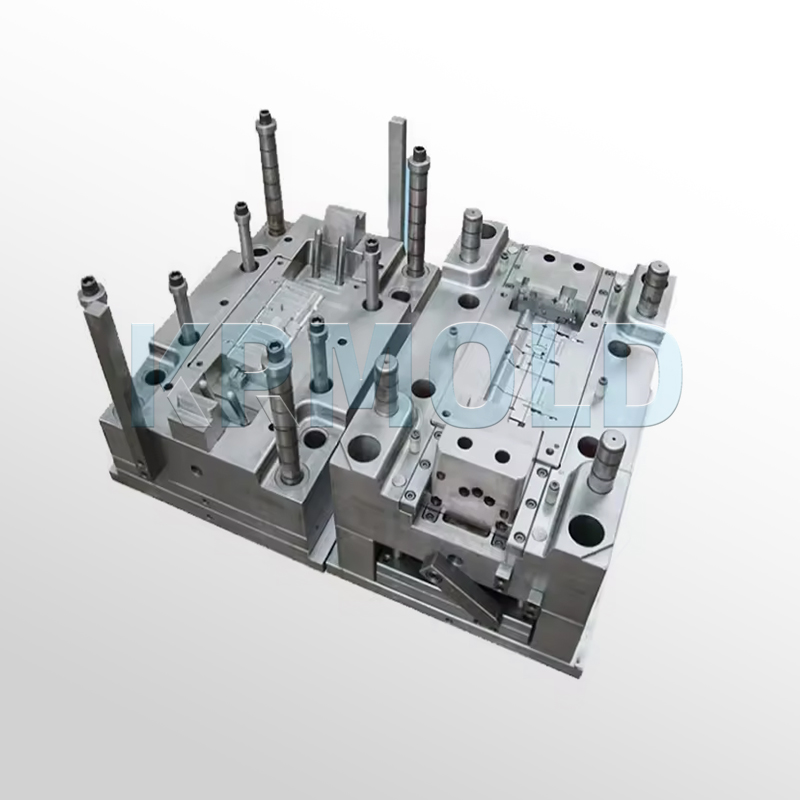

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).