Введение в литье поликарбоната под давлением

——

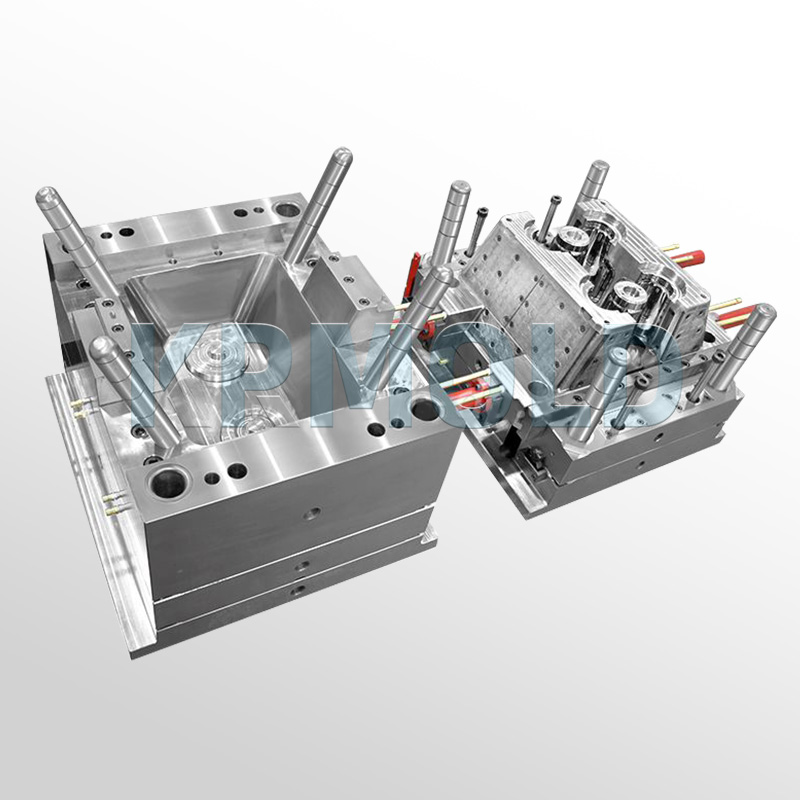

Литье поликарбоната под давлением, также известное как литье под давлением ПК, — распространённый процесс литья пластмасс под давлением. Благодаря высокой прозрачности, ударопрочности, сопротивлению ползучести и широкому диапазону температур ПК широко используется в различных отраслях, от медицинского оборудования до автомобилестроения. КРМОЛД может модифицировать литьё поликарбоната под давлением в соответствии с конкретными производственными потребностями потребителей. Это позволяет заказчикам массово производить сложные формы и узоры, гарантируя при этом качество и долговечность продукции. |  |

Характеристики поликарбоната

——

| Категория | Свойство | Типичный |

Механический | Предел прочности | 9,500 |

| Модуль упругости при растяжении | 345,000 | |

| Относительное удлинение при растяжении | 135 | |

| Прочность на изгиб | 13,500 | |

| Модуль упругости при изгибе | 345,000 | |

| Прочность на сжатие | 12,500 | |

| Твердость | М70, R118, Шор D 80 | |

| Удар по Изоду | 12.0 – 16.0 | |

Термальный | Коэффициент линейного теплового расширения | 3.8 |

| Температура теплового изгиба | 280-270 | |

| Максимальная температура непрерывной эксплуатации | 240 | |

| Электрические | Кратковременная электрическая прочность диэлектрика | 380 |

Оптический | Коэффициент пропускания света | 86 |

| Туман | <1 |

Технические параметры Pполикарбонат литье под давлением

——

| Температура сушки (℃) | 90~110 | Время высыхания (приблизительно) | 2 часа или более |

| Температура пресс-формы (℃) | 80~110 | Объем остатка (мм) | 2~8 |

| Температура плавления (°C) | 280~320 | Противодавление (МПа) | 6~15 |

| Давление впрыска (МПа) | 130~180 | Сила зажима (приблизительно) (тонн/дюйм²) | 4~6 |

| Скорость впрыска | Средний или высокий | Скорость возврата (об/мин) | 60~80 |

| Тип винта | Стандартный, тонкий (не используйте осушенные винты и насадки-рогатки) | ||

| Остановка в пути | Очистить с помощью ПНД | Повторное использование отходов (%) | 10~25 |

Ключевые аспекты проектирования литья поликарбоната под давлением

——

Толщина стенки: литьё поликарбоната под давлением позволяет изготавливать изделия с тонкими стенками и сложной геометрией. Рекомендуемая минимальная толщина стенки обычно составляет 1 мм (0,040 дюйма), а максимальная — 3,8 мм (0,150 дюйма).

Толщина ребер: Ребра могут использоваться для придания дополнительной прочности или поддержки деталям из поликарбоната. Для достижения оптимальных результатов толщина ребра должна составлять от 0,5 до 0,6 толщины прилегающей стенки. Рекомендуется, чтобы высота ребра не превышала трёхкратную толщину стенки.

Радиус скругления угла: избегайте острых углов, которые могут привести к концентрации напряжений. Для поликарбоната, литьевого в ПК, радиус скругления угла должен составлять не менее 3 мм (0,125 дюйма).

Угол уклона: Для деталей из поликарбоната требуется конусность, или угол уклона, для облегчения извлечения из формы. Для многих деталей из поликарбоната достаточно угла уклона от 0,5° до 1° с каждой стороны. Однако, в зависимости от углов и формы детали, может потребоваться угол уклона от 1° до 3° с каждой стороны.

Расположение литника: Расположите литник (отверстие в форме, через которое впрыскивается расплавленный поликарбонат) там, где поток пластика создаёт наименьшее напряжение. Анализ потока в форме позволяет определить оптимальное расположение литника.

Отделка поверхности: Поликарбонат допускает глянцевую и высокоглянцевую отделку, но матовую можно использовать для смягчения изображения и уменьшения бликов, например, в крышках панелей управления. Матовые покрытия также подходят для колпачков винтов.

Преимущества литья поликарбоната под давлением

——

1. Короткий цикл литья поликарбоната под давлением Литье поликарбоната под давлением обычно занимает от нескольких секунд до нескольких минут, после чего готовое изделие изготавливается. Это позволяет потребителям быстро производить большие партии желаемых товаров. КРМОЛД может сократить производственные циклы и, следовательно, сроки поставки для клиентов за счёт усовершенствования конструкции пресс-форм и технологий производства.

2. Изготовление деталей с жесткими допусками для литья поликарбоната под давлением Литье поликарбоната под давлением позволяет удовлетворить самые строгие требования заказчиков к допускам. Благодаря точной конструкции пресс-форм и передовому оборудованию для обработки, КРМОЛД гарантирует, что каждая литьевая деталь изготавливается с соблюдением очень жестких допусков. Это делает литье поликарбоната под давлением особенно подходящим для сложных промышленных применений. Клиенты просто сообщают КРМОЛД свои особые критерии и спецификации дизайна, и инженеры КРМОЛД внесут изменения в конструкцию, чтобы соответствовать им. Литье поликарбоната под давлением легко обеспечивает необходимую точность, независимо от размера детали, гарантируя идеальную посадку каждой детали.

3. Широкий диапазон размеров деталей для литья поликарбоната под давлением Гибкость литья поликарбоната под давлением позволяет обрабатывать детали самых разных размеров. Литье поликарбоната под давлением — идеальное решение для любых нужд: от небольших электронных компонентов до крупных автомобильных деталей. Эта гибкость позволяет создавать сложные формы и узоры, не ограничиваясь одним лишь размером. Компания КРМОЛД разрабатывает продукцию, отвечающую разнообразным требованиям заказчиков к дизайну, и легко удовлетворяет производственные потребности различных отраслей благодаря передовому оборудованию и технологиям. Литье поликарбоната под давлением обеспечивает эффективные решения как для массового производства, так и для индивидуального мелкосерийного производства. |  |

4. Крупносерийное производство деталей из поликарбоната методом литья под давлением Помимо коротких производственных циклов, литье поликарбоната под давлением гарантирует высокую производительность. По сравнению с традиционными методами производства, литье поликарбоната под давлением позволяет производить большие партии деталей быстрее, что значительно повышает эффективность производства. Это преимущество позволяет многим отраслям, особенно в автомобильной, потребительской и электронной промышленности, отдавать предпочтение литью поликарбоната под давлением. КРМОЛД позволяет осуществлять поставки необходимого количества продукции в кратчайшие сроки благодаря гибкой адаптации производственных планов и стратегий к потребностям потребителей.

5. Устранение дефектов поверхности при литье поликарбоната под давлением Детали, изготовленные методом литья поликарбоната под давлением, имеют более гладкую поверхность и меньше дефектов, чем детали, изготовленные другими методами литья пластмасс под давлением. Это повышает визуальные и тактильные ожидания от готового изделия, а следовательно, и общее качество продукции. Высокоточные литьевые формы и строгий контроль производства гарантируют безупречную отделку поверхности каждой детали на протяжении всего процесса литья поликарбоната под давлением. Высокоточные литьевые формы и строгий контроль производства обеспечивают безупречную отделку поверхности каждой детали. Это относится не только к прозрачным изделиям из поликарбоната, но и к изделиям, требующим матовой или специальной обработки поверхности. Будь то бытовая электроника или высокотехнологичные медицинские приборы, литье поликарбоната под давлением позволяет удовлетворить высокие требования к внешнему виду и качеству, предъявляемые различными заказчиками. |  |

Применение литья поликарбонатных пластиков под давлением

——

Литье поликарбоната под давлением широко применяется в различных отраслях, включая автомобилестроение, электронику, медицину, производство потребительских товаров и строительство. Компания КРМОЛД использует литье поликарбоната под давлением для производства высокоточных изделий, таких как автомобильные панели приборов, хирургические инструменты, бутылки для воды, контейнеры для пищевых продуктов, линзы для очков, крышки и корпуса выключателей, а также спортивный инвентарь.

Литье поликарбоната под давлением для изготовления очков и линз: Литье под давлением поликарбоната часто используется при производстве линз для очков благодаря его высокой прозрачности и, благодаря добавлению УФ-стабилизаторов в основу, его устойчивости к ультрафиолетовому излучению. Линзы из поликарбоната лёгкие и ударопрочные, что делает их идеальным выбором для современных очков.

Литье поликарбоната под давлением в медицинских изделиях: Литье под давлением поликарбоната обеспечивает хорошую термостойкость и коррозионную стойкость, а также стерилизацию паровым автоклавированием, облучением или оксидом этилена. Благодаря высокой визуальной прозрачности этот литьевой поликарбонат идеально подходит для медицинского оборудования, требующего стерилизации, включая инкубаторы, катетеры и шприцы.

Литье поликарбоната под давлением в потребительских товарах: Идеальным материалом для производства кухонного оборудования является литьевой поликарбонат, обладающий высокой прочностью и оптической прозрачностью, а также соответствующий нормам безопасности пищевых продуктов. Литой поликарбонат отвечает различным требованиям рынка и может быть изготовлен в непрозрачном исполнении, что гарантирует чистоту и санитарные условия для оборудования, контактирующего с пищевыми продуктами, а также выдерживает требуемые температуры.

Литье поликарбоната под давлением в автомобильной промышленности: Литой поликарбонат широко используется в автомобильных фарах благодаря своей прочности, стойкости к ультрафиолетовому излучению, высоким и низким температурам, а также высокой прозрачности. Благодаря ударопрочности, литьевой поликарбонат эффективно противостоит дорожному мусору и внешним воздействиям, обеспечивая повышенную безопасность транспортных средств.

Дополнительная информация о литье поликарбоната под давлением

——

1.Что такое литье ПК под давлением?

2. Что представляет собой процесс литья ПК под давлением?

3.Каково влияние условий литья ПК под давлением на продукцию?

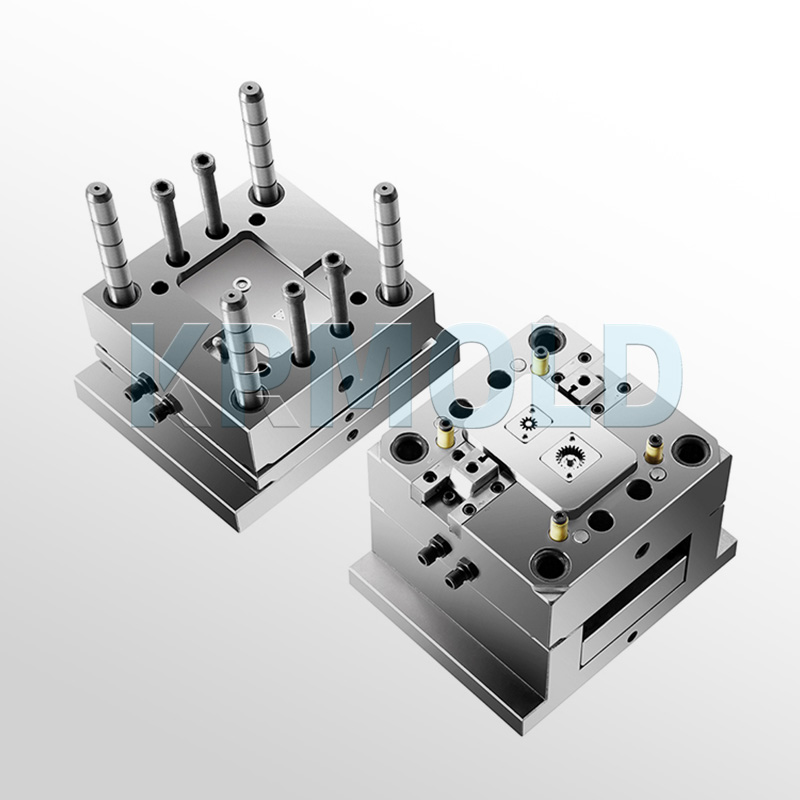

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

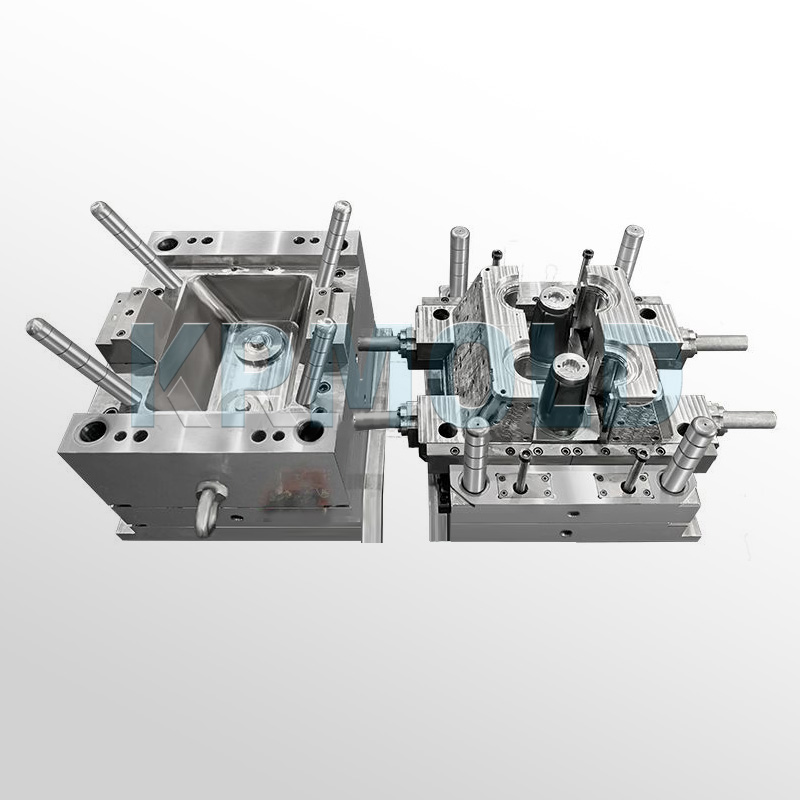

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).