Описание литьевой формы для корпуса смарт-устройства

——

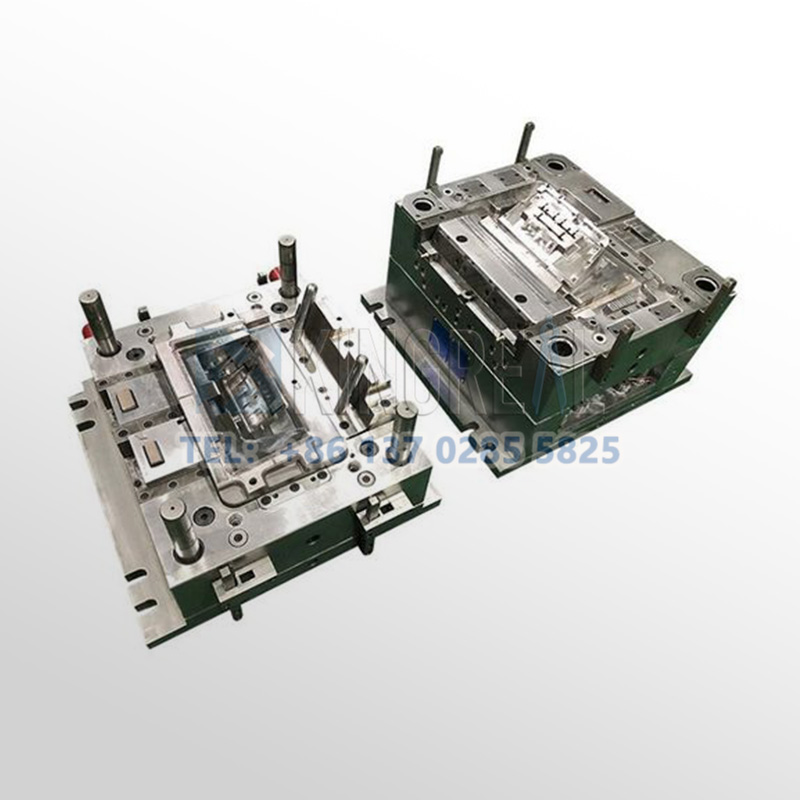

Компания КРМОЛД разрабатывает пресс-формы для литья под давлением корпусов смарт-устройств, чтобы удовлетворить потребности отрасли бытовой электроники в производстве основных пластиковых изделий, таких как смартфоны, очки дополненной реальности, пластиковые корпуса смарт-часов и т. д. Компания КРМОЛД успешно помогала клиентам в отрасли бытовой электроники в проектировании и производстве различных типов пресс-форм для литья под давлением корпусов смарт-устройств.

Компания КРМОЛД успешно помогает клиентам в отрасли бытовой электроники завершить проектирование и производство литьевых форм для различных типов корпусов смарт-устройств и стремится предоставлять клиентам комплексные производственные решения.

Преимущество литья под давлением корпусов смарт-устройств

——

1. Высокоточное проектирование литья под давлением

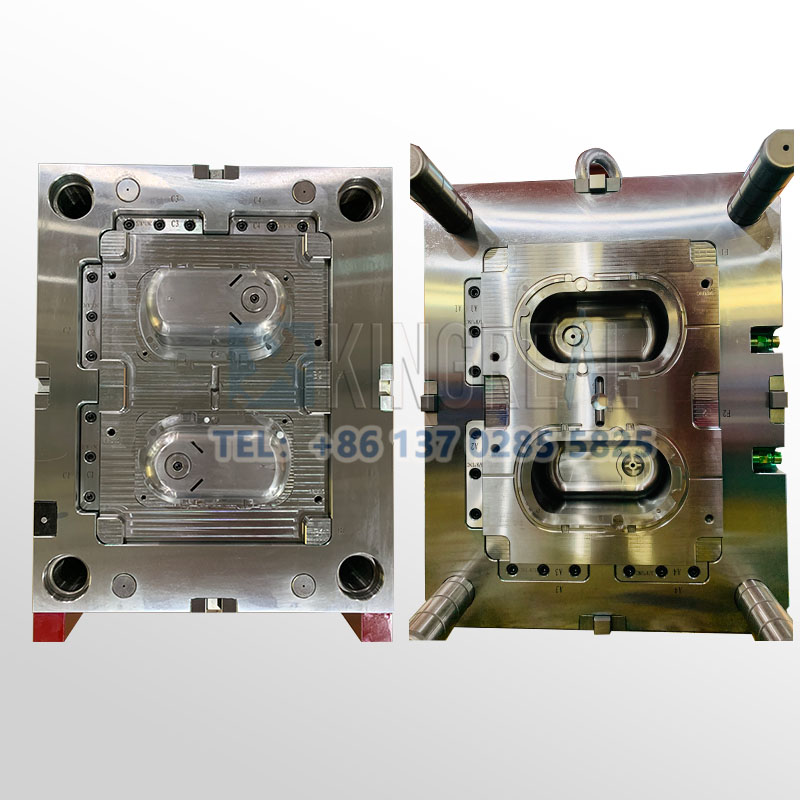

Корпуса смарт-устройств обычно имеют сложную структуру, например, сверхтонкие стенки, изогнутые поверхности и микроотверстия, которые необходимо формовать с высокой точностью для достижения интегрированного формования. Например, изогнутые края корпусов смарт-часов и отверстия датчиков сердечного ритма требуют 5-осевой обработки с ЧПУ и технологии зеркальной электроэрозионной обработки для обеспечения точности размеров и предотвращения отклонений сборки или помех сигнала.

Корпуса смарт-устройств часто требуют высокоглянцевой поверхности, матовой текстуры или процесса ИМД (декорирование в форме). Инжекционная форма для деталей умного дома КРМОЛД должна быть спроектирована таким образом, чтобы гарантировать, что поверхность будет отполирована до Ра ≤ 0,02 мкм (зеркальный уровень), а для получения сложных узоров можно использовать травление или лазерную гравировку.

2. Удовлетворение спроса на многокомпонентное производство корпусов для смарт-устройств.

Пресс-форма для литья под давлением корпусов смарт-устройств может обрабатывать высококачественные пластики, такие как ПК+АБС, армированный стекловолокном нейлон и ЛКП и т. д. Корпуса смарт-устройств требуют оптимизированной конструкции литника для предотвращения следов плавления при проектировании пресс-формы для литья под давлением. Компания КРМОЛД также добилась прорыва в удовлетворении спроса на инновационные материалы, такие как инкапсулированный пластик из жидкого силиконового каучука (ЛСР), биопластики (НОАК/НОАК) и биопластики (НОАК/НОАК/НОАК), биопластики (НОАК/ПХА) и т. д. требуют корректировки контроля температуры и угла выпуска пресс-формы для литья под давлением.

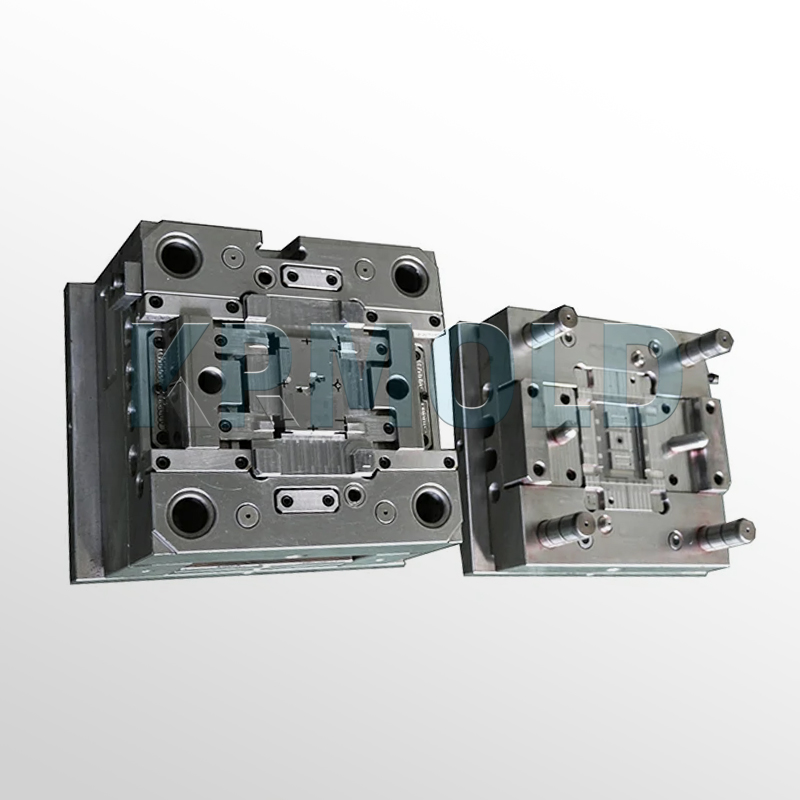

3. Повышение эффективности производства и снижение себестоимости продукции

Для литья под давлением корпусов смарт-устройств обычно используется многогнездная пресс-форма с полной системой горячих литников, что позволяет сократить время цикла формования до 5 секунд на пресс-форму и повысить эффективность производства более чем на 50%. В то же время, в сочетании с автоматическим захватом робота, вакуумной системой подачи для сокращения ручного вмешательства, в сочетании с анализом потока пресс-формы на основе искусственного интеллекта для оптимизации параметров (таких как давление, температура), можно сократить количество испытаний пресс-формы более чем на 30%.

Распространенные процессы литья под давлением

——

Технология литья под давлением (ИМД)

В-Форма Украшение (ИМД) — это процесс, который объединяет печатные декоративные пленки с литьем под давлением. При встраивании предварительно напечатанной пленки в форму смола сплавляется с пленкой во время литья под давлением для достижения интеграции поверхностного декора и функциональности. Производственный процесс литья под давлением под давлением обычно состоит из печати на пленке и предварительной обработки, позиционирования пленки и закрытия формы, заполнения литьевой смолой, соединения пленки и смолы и, наконец, охлаждения и извлечения из формы для формирования декоративной поверхности.

Технология ИМД поддерживает металлизацию, имитацию стекла, трехмерную текстуру и другие сложные эффекты, что позволяет придать корпусу смартфона трафаретную печать или технологию шелкографии для достижения градиентного цвета, дизайна логотипа с микрогравировкой и т. д. Слой чернил процесса ИМД покрыт прозрачной пленкой, что не только сохраняет яркость цвета, но и обеспечивает защиту от отпечатков пальцев и антибликовое покрытие, что соответствует требованиям к внешнему виду высококлассных смарт-устройств.

Благодаря технологии литья под высоким давлением компания ИМД может реализовать трехмерное 3D-моделирование на пленке толщиной 0,1–0,3 мм, сохраняя при этом общую толщину корпуса ≤ 1,5 мм, что позволяет избежать швов, возникающих при склеивании или защелкивании при традиционной сборке, а также улучшить показатели водонепроницаемости и пылезащиты.

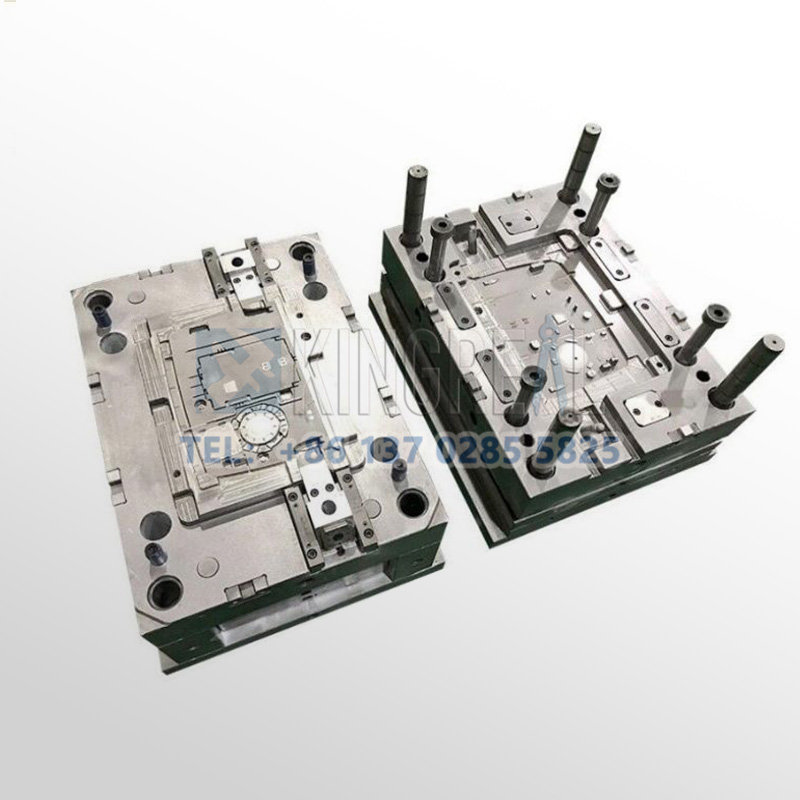

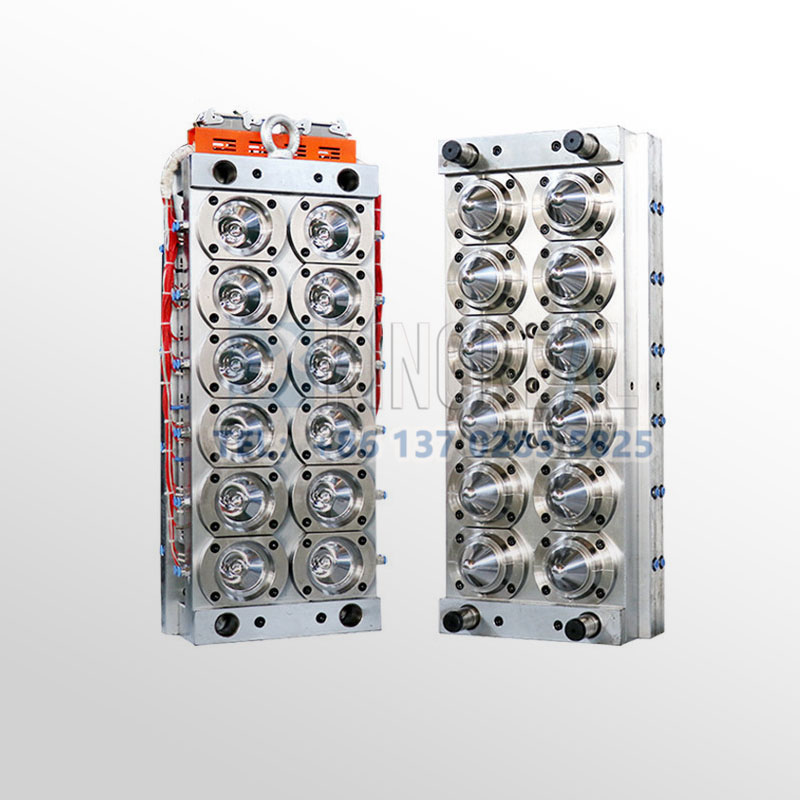

Многополостное литье под давлением

Многогнездная литьевая форма с использованием материала формы из стали S136H, НАК80 с высокой износостойкостью через пятикоординатный станок с ЧПУ + формование Электронная танцевальная музыка, обычно с использованием симметричного расположения (например, 4-гнездный, 8-гнездный, 96-гнездный) для балансировки потока расплава, основной канал потока и коллекторы должны быть оптимизированы с помощью анализа потока пресс-формы. Достижение однократного литья нескольких деталей, подходящее для крупносерийного производства, чтобы сократить количество форм и время смены форм, снижение стоимости единичной детали на 20% -40%.

Выпуск корпусов для интеллектуальных устройств требует использования более эффективных литьевых форм для удовлетворения рыночного спроса. Интеллектуальная литьевая форма для корпусов устройств с использованием процесса проектирования многогнездного литья может помочь снизить стоимость одной единицы интеллектуальных корпусов устройств, что может быть снижено на 30%-50%!

Оборудование для производства литьевых форм КРМОЛД

——

Машина с ЧПУ

Фрезерный станок с ЧПУ используется для фрезерования, сверления, нарезания резьбы, точной гравировки и т. д. Он подходит для обработки полостей пресс-форм, стержней, поверхностей разъема, контуров охлаждающей воды, отверстий эжектора и т. д. Компания КРМОЛД использует известные международные бренды станков с ЧПУ, такие как японская Макино V33, для обеспечения точности обработки пресс-форм.

Электроэрозионный станок (Электронная танцевальная музыка)

Электроэрозионный станок с ЧПУ (ЭЭО, электроэрозионный станок) — это вид оборудования с ЧПУ, использующий электрический искровой разряд для прецизионной обработки металлических материалов для литьевых форм, который в основном применяется для изготовления пресс-форм или прецизионных деталей из материалов высокой твердости, с глубокими полостями и сложными формами.

Машина для резки проволоки

Проволочно-вырезной станок — это станок с ЧПУ, который с высокой точностью вырезает литьевые формы, используя тонкую проволоку в качестве электродов и травя металл импульсным разрядом. КРМОЛД использует ALN600G от Сардик Япония для обеспечения точности обработки пресс-форм.

КРМОЛД Услуги для литьевых форм

——

1. Комплексное обслуживание полного цикла

Мы предоставляем полный спектр услуг: от интеграции требований, проектирования и изготовления пресс-форм до поставки и послепродажного обслуживания.

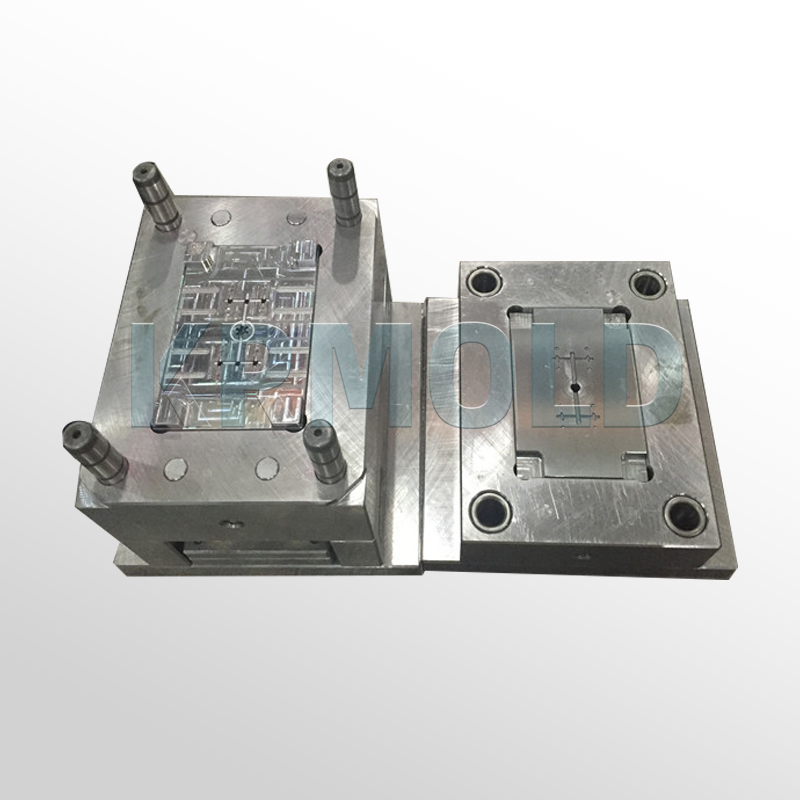

Техническая группа глубоко вовлечена в этап проектирования продукта клиента, оптимизируя структуру пресс-формы и проектируя чертежи пресс-формы с помощью программного обеспечения для анализа потока пресс-формы (например, Автодеск Молдфлоу, UGNX). Оснащена импортным ЧПУ, проволочно-резательным станком Шадик, зеркальным разрядным оборудованием и другим прецизионным обрабатывающим оборудованием для достижения точности ±0,02 мм;

У нас есть крупномасштабный интеллектуальный цех для поддержки вторичной обработки, такой как шелкография, сварка, распыление и т. д. Мы строго соблюдаем систему качества ISO13485 и IATF16949; при этом мы предоставляем бесплатную транспортировку, регулярное техническое обслуживание пресс-форм и гарантийное обслуживание сроком на один год.

2.Полная система контроля качества

Имеется цех по производству полной цепочки, использующий пятикоординатные обрабатывающие центры Макино, литьевые машины гаитянский и другое известное в стране и за рубежом оборудование, чтобы избежать задержек в исходящей обработке. С помощью координатно-измерительной машины ШМ, трехмерного контрольного прибора полная проверка ключевых размеров, внедрение управления качеством цикла ПДКА. Между тем, мы предоставляем полный отчет по проверке качества литьевых форм.

3. Точный контроль поставок для гарантии соблюдения графика проекта

Благодаря цифровому управлению, мониторингу хода производства с самого начала заказа, мониторингу данных по различным заказам и датам поставки, как только возникают факторы, которые могут задержаться, немедленно принимаются меры по ускорению графика производства, чтобы гарантировать, что заказчик в период поставки завершит изготовление пластиковых литьевых форм.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).