Полное решение для литьевых форм электронных компонентов

——

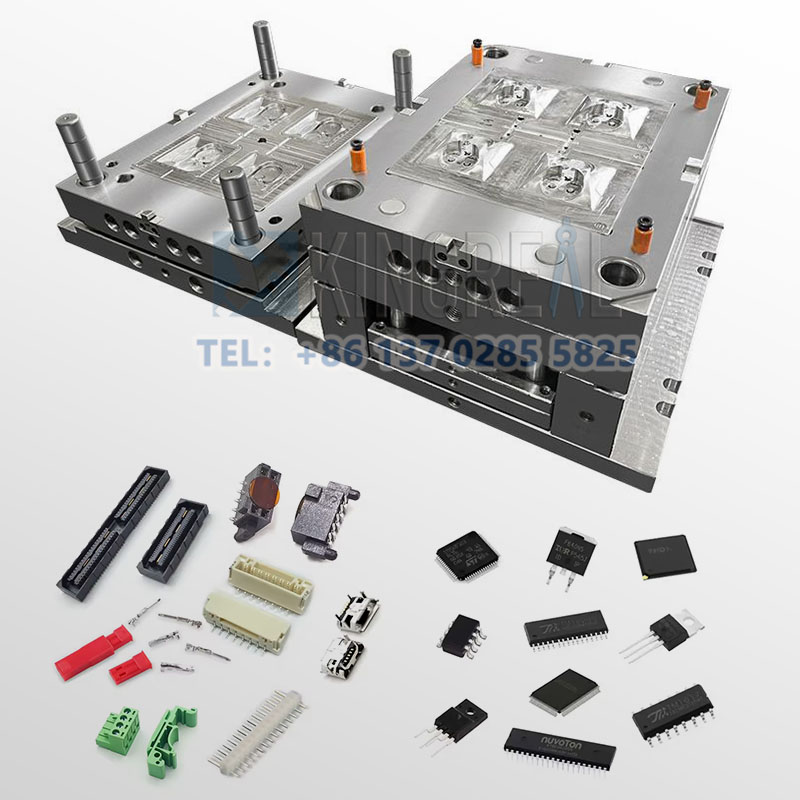

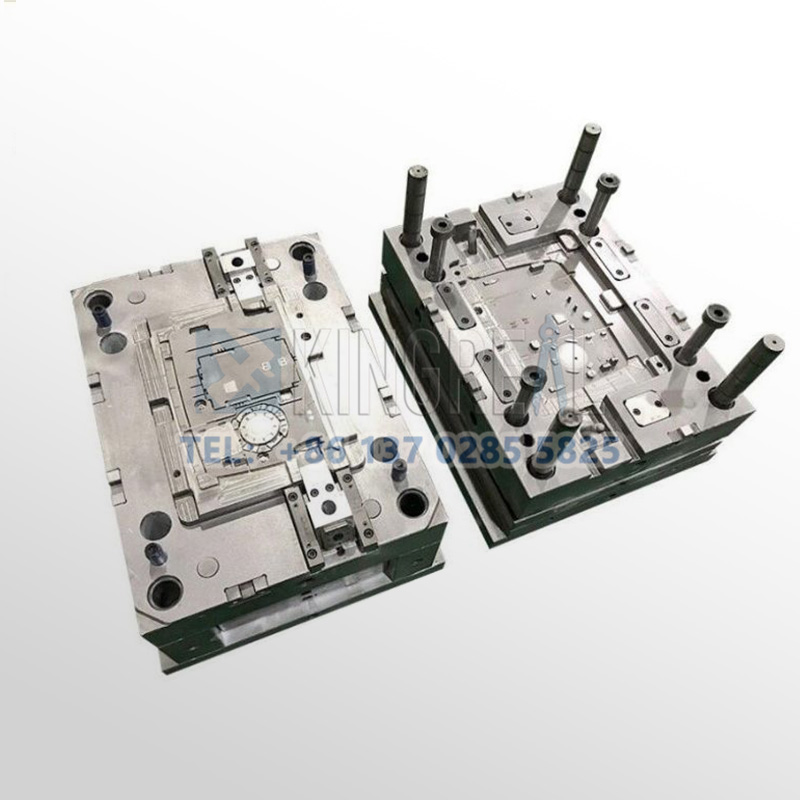

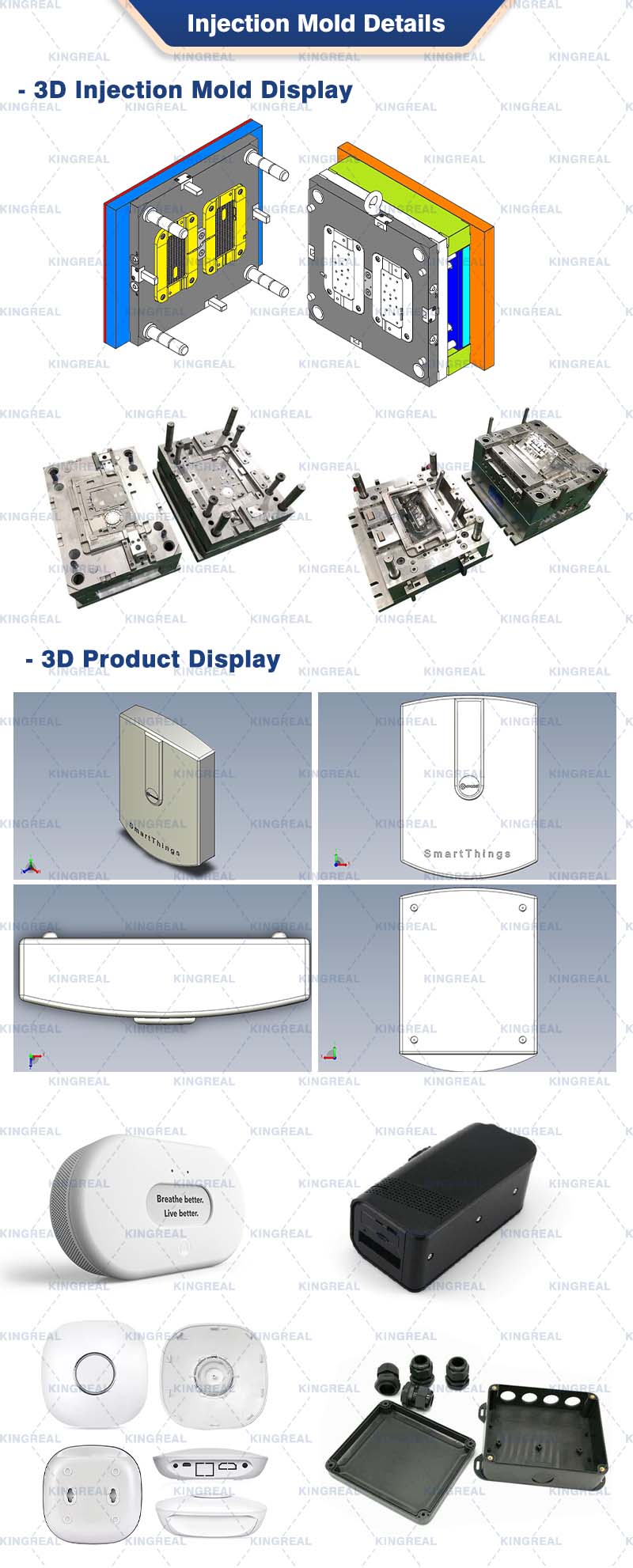

КРМОЛД является одним из ведущих производителей литьевых форм в Китае и успешно проектирует и производит высокоточные литьевые формы для клиентов в автомобильной, медицинской, бытовой электронике и домашней промышленности, чтобы решать их производственные проблемы качества продукции, точности и производительности. Среди них литьевая форма для электронных компонентов является наиболее популярным и распространенным инструментом для литья под давлением в области электронной промышленности, посредством анализа электронных компонентов или деталей электронных продуктов с точки зрения размера, внешнего вида, термостойкости и электроизоляции и других аспектов потребностей проектирования высокоточного литьевого инструмента.

Независимо от того, насколько сложны ваши потребности в производстве электронных компонентов или с какими проблемами качества вы сталкиваетесь в текущем производстве, вы можете сообщить нам об этом, и КРМОЛД обеспечит комплексное проектирование и производство литьевых форм, соответствующих вашим потребностям. Пресс-формы для электронных компонентов КРМОЛД уже успешно завершили производство внутренних компонентов электронных устройств (например, кронштейнов для монтажа плат, корпусов разъемов, отсеков для батарей, компонентов радиаторов) и прецизионных компонентов разъемов (например, различных вилок, розеток и других корпусов разъемов для электронных сборок).

Процесс литья электронных компонентов под давлением

——

Тормозные колодки, тормозные диски и стальные тормозные трубки ТЭИ подходят для четырех- или шестипоршневых тормозных суппортов автомобиля. P60ES оснащен дисками 355 (передние колеса 18 дюймов) для модификации

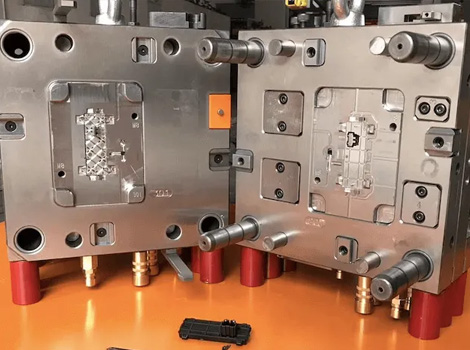

Вставное формование относится к процессу литья под давлением, предварительно подготовленный металл или другой материал вставляется в форму, а затем впрыскивается в пластик, так что вставка и пластик становятся одним целым, образуя изделие с составными функциями. Обычно используется при необходимости интегрировать металлические детали с пластиковыми деталями электронных изделий, таких как разъемы, датчики, переключатели и т. д.

Сырье для литья электронных компонентов

——

1. Сырье для литья электронных компонентов под давлением

Потребительские электронные компоненты часто должны иметь отличную электроизоляцию, термостойкость, высокую ударную вязкость и размерную стабильность, чтобы соответствовать требованиям электронных компонентов в реальном производстве и использовании. Обычно используются следующие виды сырья:

АБС: отличная ударопрочность, прочность и обрабатываемость, хороший блеск поверхности, подходит для корпусов мобильных телефонов, бытовой электроники и т. д.

ПК: высокая прозрачность, термостойкость, хорошая ударопрочность, обычно используется в деталях оболочки, требующих высокого визуального эффекта и структурной стабильности.

ПП: Хорошая химическая стабильность и термостойкость, легкий вес, обычно используется в облегченных конструкциях электронных компонентов.

ПА: Высокая механическая прочность и стойкость к истиранию, подходит для внутренних структурных компонентов и кронштейнов.

2. Материал для литья электронных компонентов под давлением

В целом, литье под давлением электронных компонентов должно отвечать производственным характеристикам, таким как высокая зеркальная полировка, стойкость к истиранию и изоляционные свойства, поэтому при выборе сырья обычно учитываются формы для литья под давлением электронных компонентов:

Пресс-форма для литья инструментальной стали P20, 718, H13:высокая износостойкость, высокая прочность, высокотемпературные характеристики (например, сталь H13 выдерживает высокие температуры более 300 ℃), подходит для крупносерийного, высокоточного производства.

Формы для литья под давлением из нержавеющей стали S136, SUS420:высокая коррозионная стойкость, подходит для контакта с химическими добавками или в условиях высокой влажности, соответствует водонепроницаемой структуре литьевого формования электронных компонентов

Пресс-форма для литья под давлением из алюминиевого сплава 7075, 6061:легкий, с хорошей теплопроводностью, подходит для мелкосерийного пробного производства или для изготовления форм сложной конструкции

Почему стоит выбрать литье пластмасс под давлением для производства электронных компонентов?

——

«Преимущества выбора литья пластмасс под давлением для решения проблемы производства электронных компонентов»

●Экономическая эффективность:Пластиковые литьевые электронные компоненты обычно имеют более низкие материальные и технологические затраты по сравнению с обработкой металла, что значительно снижает себестоимость единицы продукции, особенно при крупносерийном производстве. В то же время стоимость пластикового сырья (например, АБС, ПП) составляет всего 30% -50% от стоимости металла, а литье под давлением может сократить вторичную обработку (например, резку, пайку), общее снижение затрат составляет 20% -40%.

●Эффективность производства:Литье под давлением подходит для массового производства, может быть изготовлено в короткий промежуток времени большое количество деталей с высокой консистенцией, чтобы удовлетворить спрос на высокую производительность электронных продуктов. Один цикл литьевой машины занимает всего 15-120 секунд, что делает его пригодным для производства больших объемов (например, миллионы разъемов). Автоматизированные процессы (например, роботизированный подбор) для снижения затрат на рабочую силу, процент брака может контролироваться ниже 0,8%.

●Удовлетворение потребностей многоматериального производства:Формы для литья электронных компонентов под давлением могут быть изготовлены из различных конструкционных пластиков, таких как АБС, ПК, ПОМ и т. д., что позволяет добиться различных механических свойств, электрических свойств и характеристик внешнего вида пластиковых электронных изделий, отвечающих различным требованиям применения.

О КРМОЛД

—

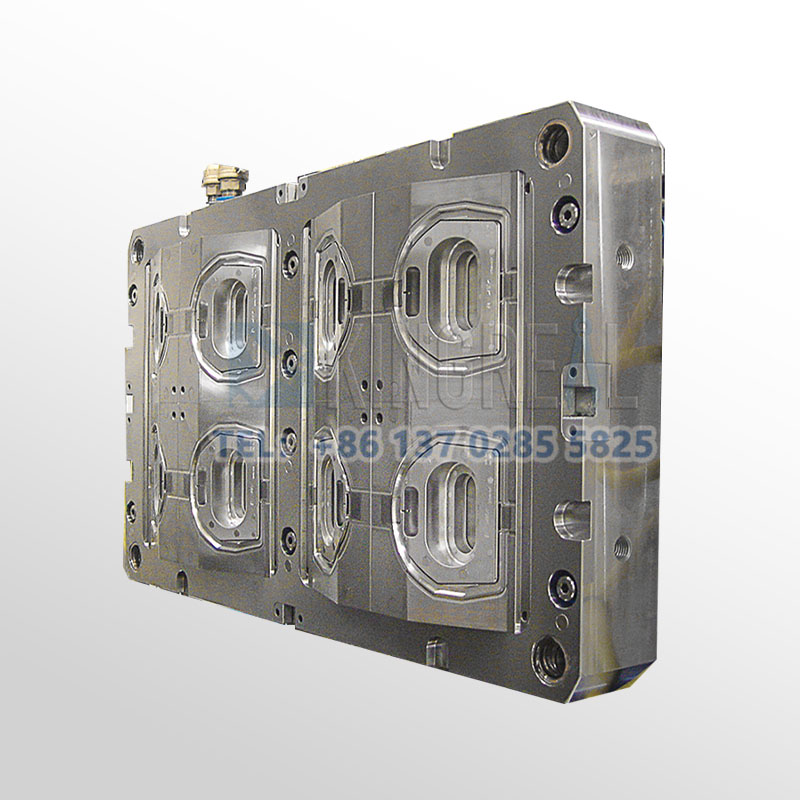

Компания КРМОЛД специализируется на проектировании и производстве точных пресс-форм, имея производственную команду из более чем 200 профессиональных техников, техническую группу НИОКР из более чем 30 инженеров и команду полного цикла обслуживания, охватывающую предпродажные консультации и послепродажное обслуживание, предоставляя комплексные услуги, начиная от проектирования пресс-форм, точной обработки и заканчивая литьем под давлением.

КРМОЛД Форма оснащен первоклассным международным оборудованием, таким как обрабатывающие центры с ЧПУ, прецизионный электроискровой станок Макино (Япония), проволочно-вырезной станок Шадик (Япония), литьевой пресс Тошиба (Япония) и другим производственным оборудованием известных отечественных и международных брендов, что позволяет достигать точности обработки ± 0,002 мм и удовлетворять потребности различных высокоточных литьевых форм для пластмасс.

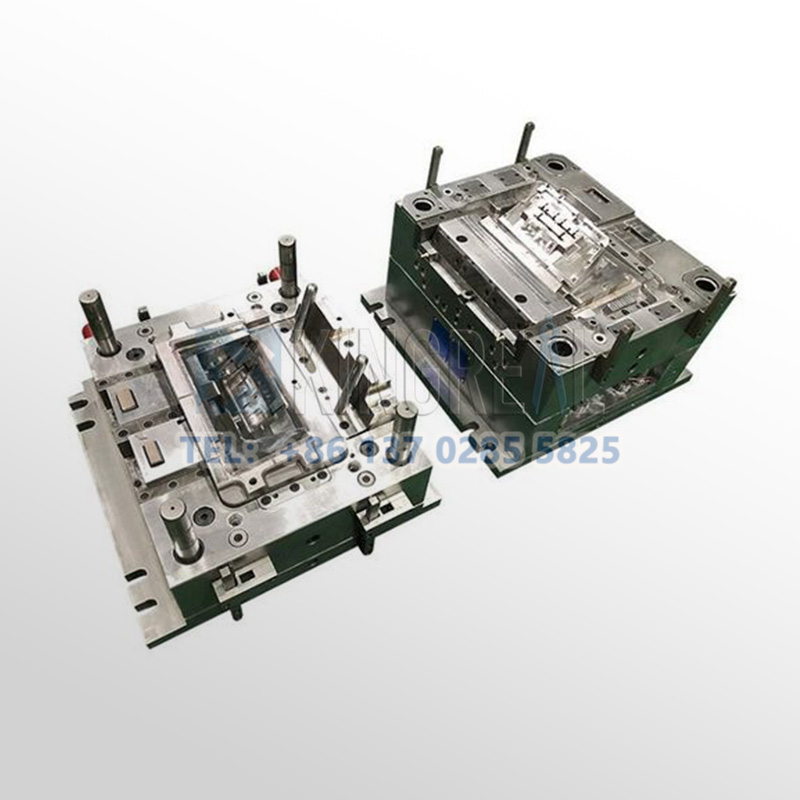

Будучи долгосрочным поставщиком пресс-форм для Форд, Мерседес-Бенц, BMW и других компаний из списка Удача 500, компания Кингреал Форма поставила более 500 комплектов пресс-форм для автомобильных осветительных приборов, деталей интерьера и других совместных проектов. Кингреал Форма производит пресс-формы для литья под давлением для автомобильной промышленности, медицинской промышленности, мебельной промышленности, промышленности бытовой электроники и т. д.

Часто задаваемые вопросы: Как получить расценки на индивидуальные литьевые формы?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).