Полное решение для литьевых форм для авиационного оборудования

—

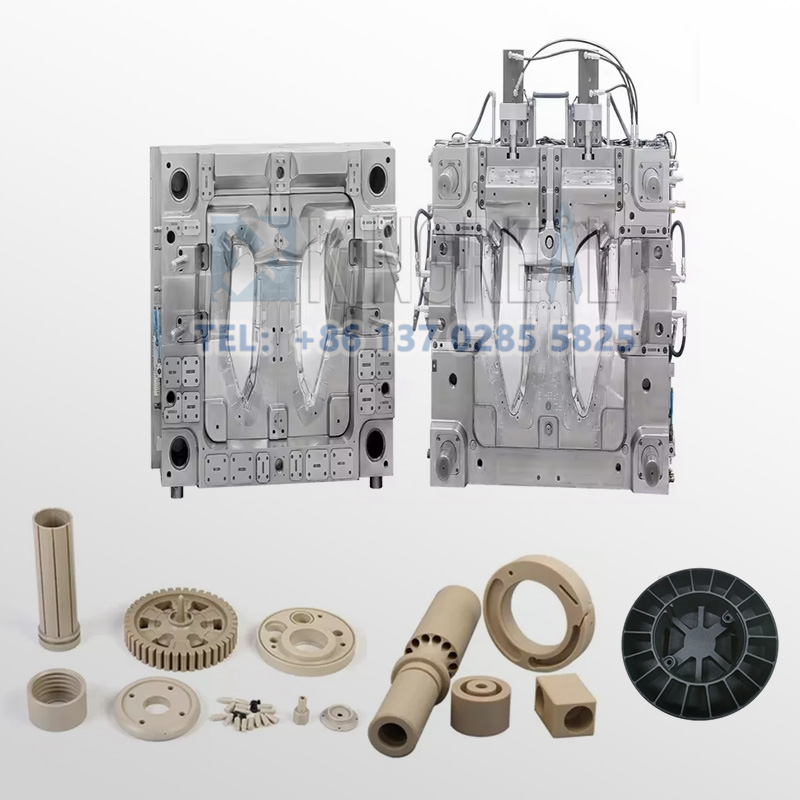

Пресс-формы для литья под давлением авиационного оборудования КРМОЛД разработаны для того, чтобы помочь клиентам в аэрокосмической промышленности производить литьевые инструменты для композитных материалов. Пресс-формы для литья под давлением играют ключевую роль в производстве композитных деталей, производя детали, которые соответствуют экстремальным условиям высокой температуры и давления, а также строгим размерным требованиям аэрокосмического производства.

Обычно литьевые аэрокосмические компоненты включают крылья самолетов, панели фюзеляжа, корпуса турбин, лопатки турбин и т. д. Перед завершением процесса литья под давлением конструкторы КРМОЛД и инженеры-заказчики должны обсудить друг с другом подробные требования к компоненту, чтобы убедиться, что деталь соответствует критериям производительности. Формованные детали, используемые в аэрокосмической промышленности, должны изготавливаться в соответствии с высочайшим уровнем идеальных спецификаций и строгой размерной точностью изготовления, и благодаря такому вниманию к деталям изделия из литьевых деталей смогут выдерживать сложные условия, необходимые для аэрокосмических применений.

Аэрокосмические литьевые формы помогают формовать различные типы расплавленных пластичных пластиков в желаемые формы. В этом процессе полимерные частицы расплавляются и впрыскиваются в форму, а расплавленный пластик может быть сформирован практически в любую форму. Для того чтобы удовлетворить производственные потребности и развитие аэрокосмической промышленности, КРМОЛД уделяет больше внимания структурному проектированию форм и области высокоточного литья под давлением, путем выбора сырья для форм и проектирования сложных литников для достижения различных потребностей аэрокосмического производства в производстве точных и крупных деталей.

Услуги по литью пластмасс под давлением в аэрокосмической отрасли

—

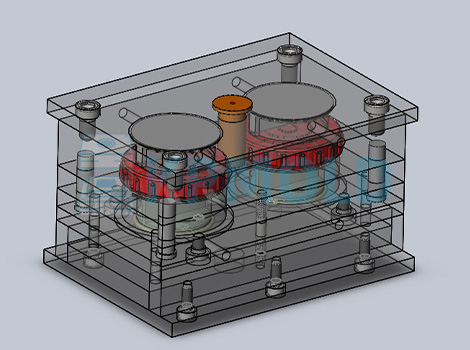

Перед производством литьевых форм КРМОЛД имеет профессиональную команду дизайнеров для сообщения спроса и проектирования для продуктов, которые необходимо производить клиентам. Мы анализируем свойства материалов, требования к допускам и размерам, а также размер партии производства деталей для аэрокосмической отрасли и т. д. Мы проектируем модель литьевой формы для оптимизации структуры литьевой формы посредством 3D-моделирования деталей и изделий.

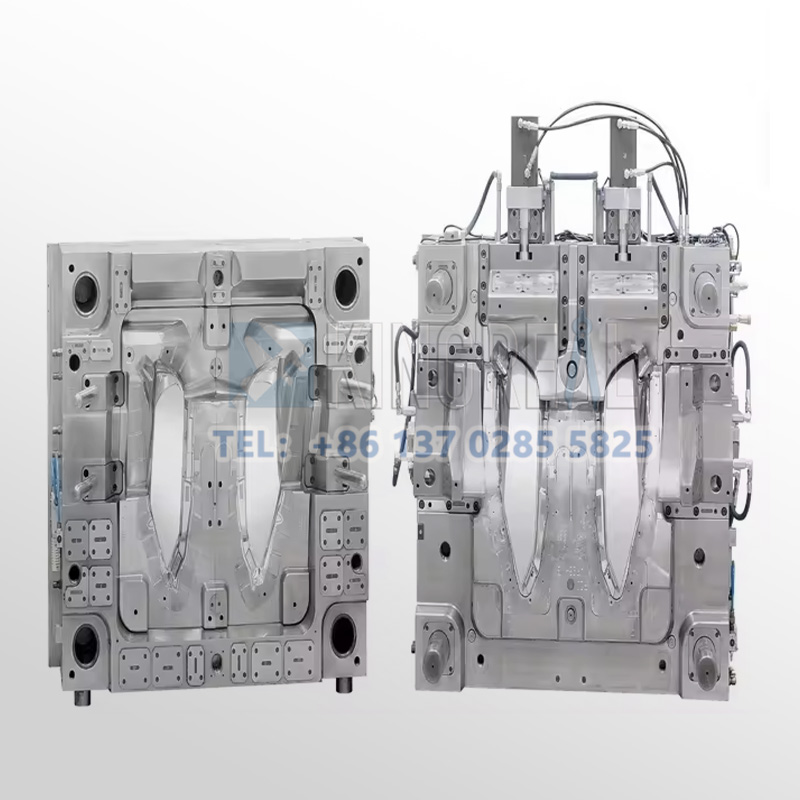

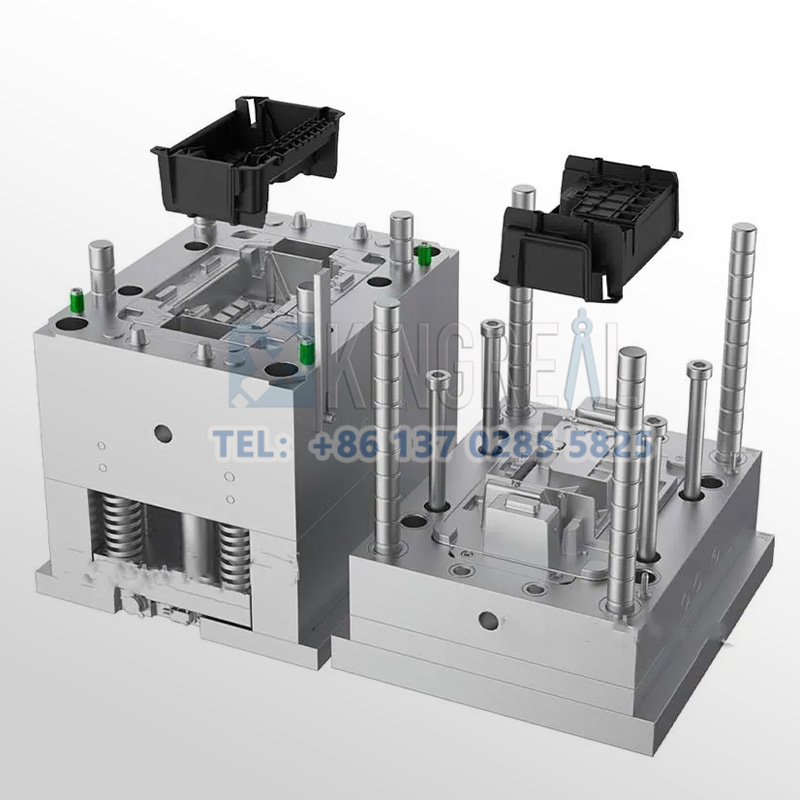

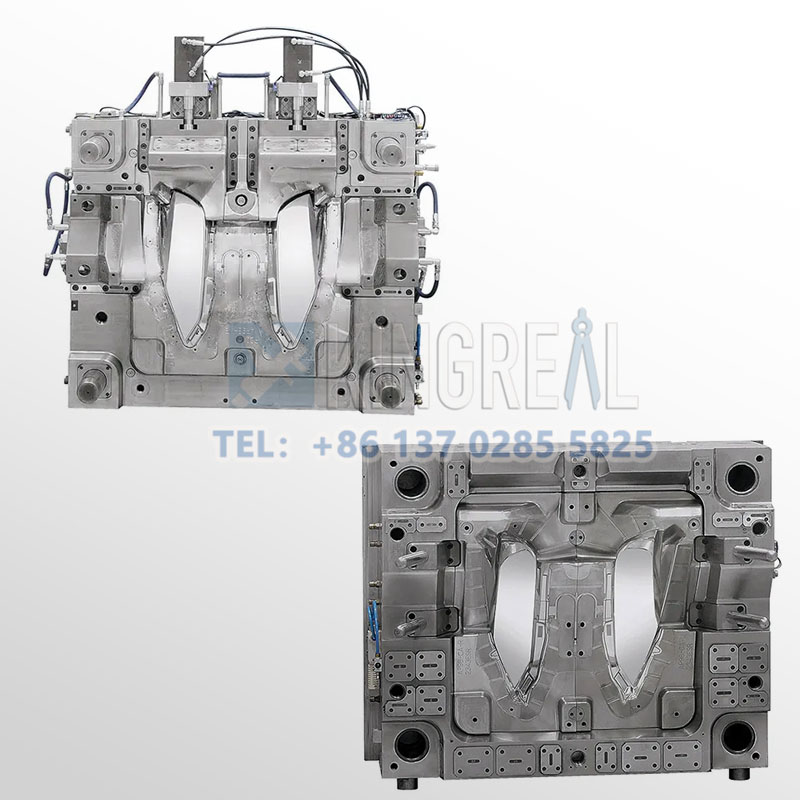

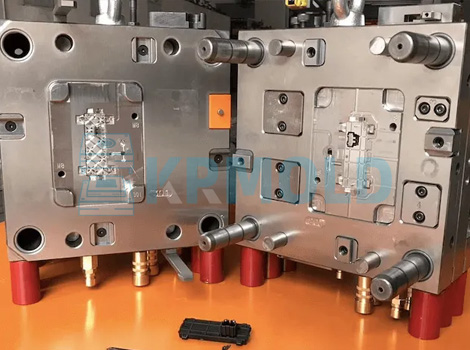

После завершения требований и проектирования КРМОЛД начнет формальный процесс производства литьевых форм, используя обычную литейную сталь для основного процесса обработки поверхности, за которой последует прецизионная обработка на станке с ЧПУ, фрезерование на станке с ЧПУ для удаления большей части материала, формирование начального профиля, а затем электроэрозионная обработка для сложных поверхностей формы и глубокой полости структуры обработки. После завершения производства предварительной структуры формы выполняется зеркальная полировка и подгонка формы.

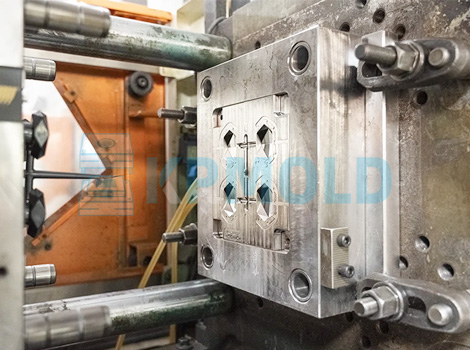

После производства литьевых форм для аэрокосмического пластика точность оборудования проверяется с помощью точного контрольного оборудования, такого как квадратный и кубический юань. Между тем, КРМОЛД организует сборку и пробный процесс формования литьевых форм на заводе, устанавливает формы на литьевой машине, устанавливает соответствующие параметры процесса и осуществляет пробное производство небольшой партии, чтобы проверить, есть ли у продукции какие-либо проблемы с качеством, такие как усадка, пузыри, коробление, неполный выстрел и заусенцы.

Распространенные процессы литья под давлением в аэрокосмической промышленности

——

1. Литье под давлением с использованием газа, ГАИМ

В аэрокосмических литьевых формах используется процесс литья под давлением ГАИМ, после того как расплавленный пластик впрыскивается в форму, в полость впрыскивается азот под высоким давлением, чтобы заставить пластик течь, так что внутри детали образуется полая структура. Литье под давлением ГАИМ обычно используется для деталей с неравномерной толщиной стенок, и оно может уменьшить внутренние напряжения и избежать коробления. Оно может уменьшить внутренние напряжения, избежать коробления и производить легкие и высокожесткие аэрокосмические детали.

Представители литьевых форм: такие как литьевые формы для подлокотников сидений, литьевые формы для рамок приборных панелей.

2.Двухступенчатое литье под давлением

В литьевых формах для аэрокосмической промышленности используется технология двухстадийного литья под давлением для последовательного впрыска двух различных пластиковых материалов в одну и ту же форму с целью создания многокомпонентного или двухцветного эффекта, который обычно используется для производства многокомпонентных комбинаций деталей интерьера, панелей управления, кнопок и других изделий, изготовленных методом литья под давлением в аэрокосмической отрасли.

3.Традиционное литье под давлением

Обычное литье под давлением является наиболее распространенным процессом литья под давлением, производственный процесс обычно заключается в нагревании пластиковых частиц, чтобы они расплавились до состояния текучести, впрыскивании под высоким давлением в полость формы, заполнении полости формы. Затем он охлаждается и отверждается, а деталь формуется и извлекается из формы. Он обычно используется для производства деталей малого и среднего размера, таких как внутренние детали для аэрокосмического оборудования, электронные разъемы, фитинги для труб и другие детали малого и среднего размера.

Распространенные материалы для литья под давлением для деталей аэрокосмической отрасли

——

«В авиационной промышленности пластиковые детали должны соответствовать требованиям легкости, высокой прочности, стойкости к высоким температурам, коррозионной стойкости, огнестойкости и т. д. Поэтому материалы, обычно используемые в литье под давлением в аэрокосмической промышленности, в основном представляют собой высокопроизводительные конструкционные пластики, а литьевые формы КРМОЛД для аэрокосмической промышленности могут удовлетворить производственные потребности различных материалов».

Аэрокосмические детали, отлитые методом литья под давлением с использованием полиэфирэфиркетона в качестве сырья, обладают преимуществами высокой термостойкости, высокой прочности и коррозионной стойкости, могут использоваться в течение длительного времени вблизи авиационного двигателя, а также устойчивы к топливу, гидравлическим жидкостям, растворителям и т. д. К обычным литьевым деталям относятся авиационные трубы, внутренняя часть кузова, электронные разъемы и подшипники. К обычным литьевым деталям относятся авиационные трубы, внутренняя часть фюзеляжа, электронные разъемы и подшипники и т. д.

2. Полиэфиримид (ПЭИ, Ультем®)

Аэрокосмические детали, отлитые методом литья под давлением с использованием Остров Принца Эдуарда в качестве сырья, могут достигать высокой жесткости, ударопрочности и отличных электроизоляционных свойств, гарантируя, что детали не будут деформироваться при длительном использовании и подходят для использования в условиях высоких напряжений. Обычные детали, отлитые под давлением, включают детали сидений в авиации, оконные рамы кабины, кабельные опоры и обтекатели.

3. Полифениленсульфид (ПФС)

В целом, ППС используется при литье под давлением деталей для аэрокосмической промышленности, таких как топливные трубы, детали двигателей, электрические разъемы, шестерни, тепловые экраны и т. д. Он обладает высокой термостойкостью, высокой размерной стабильностью и хорошей стойкостью к истиранию, а также подходит для фрикционных деталей.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ:

1.Как получить расценки на изготовление индивидуальных литьевых форм?

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

2. Сколько времени занимает получение сметы на литьевую форму?

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

3. Каковы сроки изготовления литьевых форм?

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).