Описание формы для литья пластика в аэрокосмической промышленности

——

Пресс-формы КРМОЛД для литья пластика в аэрокосмической промышленности разработаны специально для авиационной промышленности и позволяют изготавливать различные детали методом литья под давлением, такие как рамы окон, лопатки турбин из пластика и носовые обтекатели антенн. Помимо повышения экономической эффективности и комфорта, эти точные литьевые детали способствуют повышению эксплуатационных характеристик и безопасности самолётов. Отвечая высоким требованиям к эксплуатационным характеристикам и безопасности, предъявляемым к авиационной отрасли, пресс-формы КРМОЛД для аэрокосмической промышленности позволяют изготавливать сложные, точные по размерам детали в компактном и лёгком корпусе.

Предоставьте свои чертежи компании КРМОЛД, и наши инженеры разработают для вас индивидуальную конструкцию пресс-формы для литья пластика в аэрокосмической отрасли, полностью соответствующую вашим производственным потребностям.

Преимущества литья пластика в аэрокосмической промышленности

——

1) Различные материалы для литья под давлением в аэрокосмической отрасли

Для создания литьевых форм для аэрокосмической промышленности можно использовать широкий спектр материалов. Благодаря литью под давлением инженеры КРМОЛД получают доступ к широкому спектру материалов, удовлетворяющих разнообразные потребности аэрокосмической отрасли в деталях и прототипах. К наиболее распространённым материалам относятся АБС, ПЭВП и ПП, которые обеспечивают большую гибкость и адаптируемость при производстве элементов самолётов. Более того, исключительная прочность этих полимеров гарантирует долговечность и надёжность готовых деталей в сложных условиях.

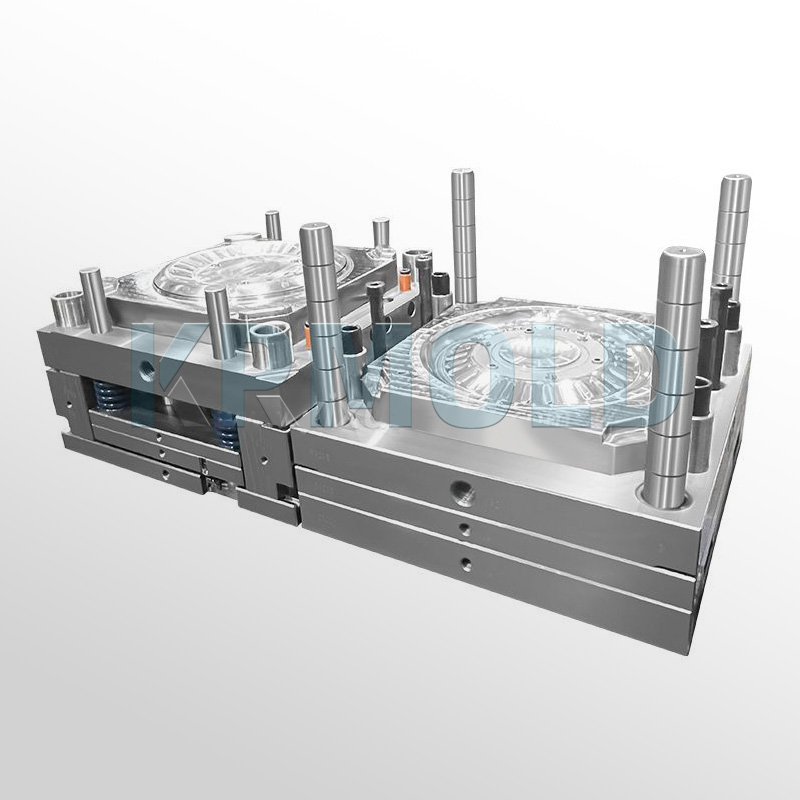

2) Прецизионные литьевые формы для деталей аэрокосмической отрасли

Детали, изготовленные с соблюдением строгих допусков с помощью литьевых форм КРМОЛД для аэрокосмической промышленности, гарантируют идеальное соответствие другим деталям и точность формы и размера. Эта точность упрощает последующую механическую обработку и повышает эффективность производства. Более того, технология литья пластмасс под давлением гарантирует единообразие качества и внешнего вида авиационных компонентов. Высокая повторяемость и очень низкий уровень брака на всех этапах производства характеризуют эти компоненты, что гарантирует их соответствие проектным требованиям и высокое качество.

3) Гибкая конструкция литьевой формы для аэрокосмической пластиковой промышленности

Компания КРМОЛД способна оперативно реагировать на разнообразные требования заказчиков к разработке компонентов и разрабатывать индивидуальные формы для литья под давлением для аэрокосмической промышленности. КРМОЛД предлагает как простые, так и сложные формы для литья под давлением, позволяющие быстро и эффективно изготавливать готовые компоненты, подходящие для авиационной промышленности. Формы для литья пластмасс КРМОЛД для аэрокосмической промышленности также позволяют наносить индивидуальные покрытия на готовые компоненты и узлы. Помимо улучшения внешнего вида детали, это увеличивает срок ее службы и повышает её функциональность.

Выбор материала для литья пластика в аэрокосмической промышленности

——

| Материал | Прочность на растяжение (МПа) | Модуль упругости при изгибе (ГПа) | Максимальная рабочая температура (°C) | Плотность (г/см³) | Ключевые функции |

| ПЭЭК (полиэфирэфиркетон) | 90-110 | 3,6-4,0 | 260 | 1.30-1.32 | Высокая прочность, химическая и термостойкость, отличная износостойкость |

| Полиимид | 100-160 | 4.0-5.5 | 315 | 1.43-1.47 | Отличная термостойкость и электроизоляция |

| ППС (полифениленсульфид) | 90-110 | 3.0-4.0 | 200 | 1.35-1.40 | Химическая стойкость, стабильность размеров при нагревании |

| Полимер, армированный стекловолокном (Стеклопластик) | 120-150 | 7.0-10.0 | 180 | 1.50-2.00 | Высокая прочность на разрыв и превосходная коррозионная стойкость |

| Полимер, армированный углеродным волокном (Углепластик) | 500-1000 | 50-100 | 250 | 1.55-1.60 | Отличная жесткость и исключительная усталостная прочность |

| Нейлон (полиамид) | 75-85 | 2.6-3.3 | 120 | 1.12-1.15 | Высокая износостойкость и хорошая усталостная прочность |

| Политетрафторэтилен (ПТФЭ) | 20-30 | 0,5-0,7 | 260 | 2.20-2.30 | Низкое трение, химическая инертность и превосходные характеристики при высоких температурах |

| Поликарбонат (ПК) | 60-70 | 2.1-2.4 | 135 | 1.20-1.22 | Высокая ударопрочность, огнестойкость и оптическая прозрачность |

Распространенные процессы литья под давлением в аэрокосмической промышленности

——

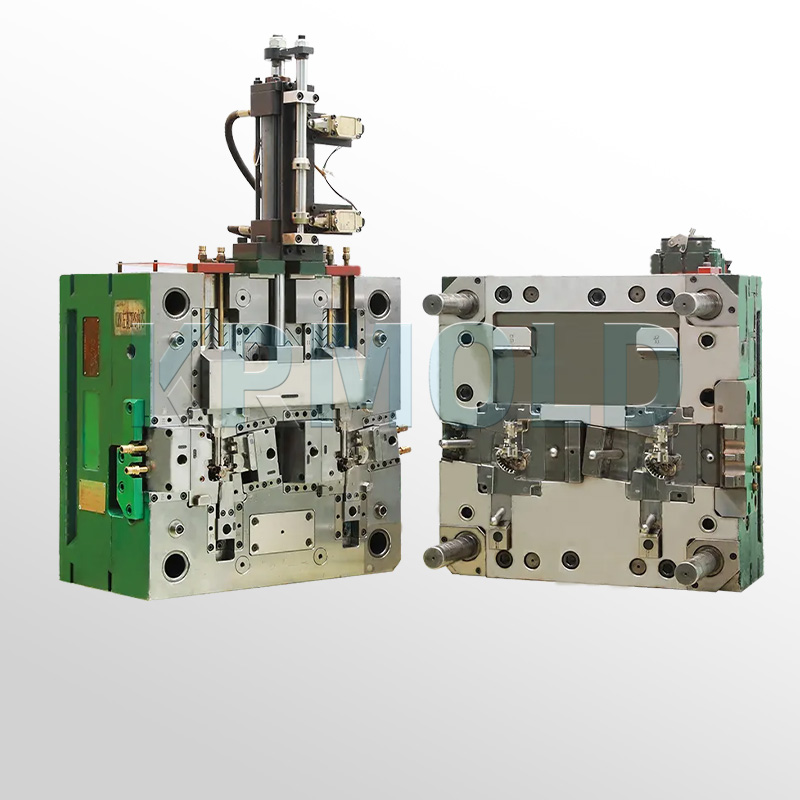

Многослойное формование позволяет объединить два разных материала в единый компонент. Этот метод подходит для деталей аэрокосмической промышленности, требующих прочной сердцевины и мягкого внешнего слоя, например, для замков. |  |

Добавление металлических и пластиковых компонентов для повышения механической прочности детали требует литья под давлением со вставками. Этот метод особенно подходит для электрических деталей в аэрокосмических системах. Литье под давлением со вставками гарантирует надежность и высокую прочность. |  |

Микролитьё под давлением — это технология, применяемая для производства сверхмалых компонентов, которая широко применяется в аэрокосмической промышленности, например, для изготовления миниатюрных шестерён, датчиков и подшипников. Эти миниатюрные компоненты требуют исключительно высокой точности и подходят для использования в экстремальных условиях. |  |

Литье под давлением с использованием газа Литье под давлением с использованием газа снижает расход материала и минимизирует коробление и усадку благодаря впрыску азота после впрыска пластика. В аэрокосмической промышленности эта технология позволяет создавать тонкостенные корпуса высокой плотности, гарантирующие аэродинамические характеристики самолёта. |  |

Литье жидкой силиконовой резины под давлением Процесс литья под давлением жидкого силиконового каучука (ЛСР), широко используемый в компонентах аэрокосмической отрасли, идеально подходит для изготовления компонентов с высокой термостойкостью и гибкостью, требовательными герметиками и стойкостью к низким и высоким температурам. |  |

Применение литья под давлением в аэрокосмической промышленности

——

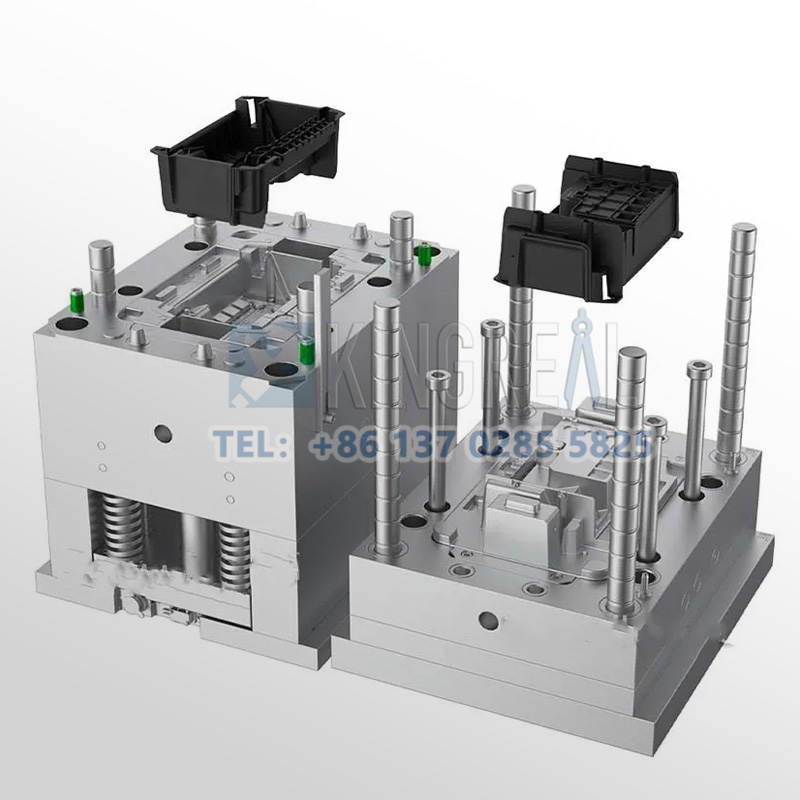

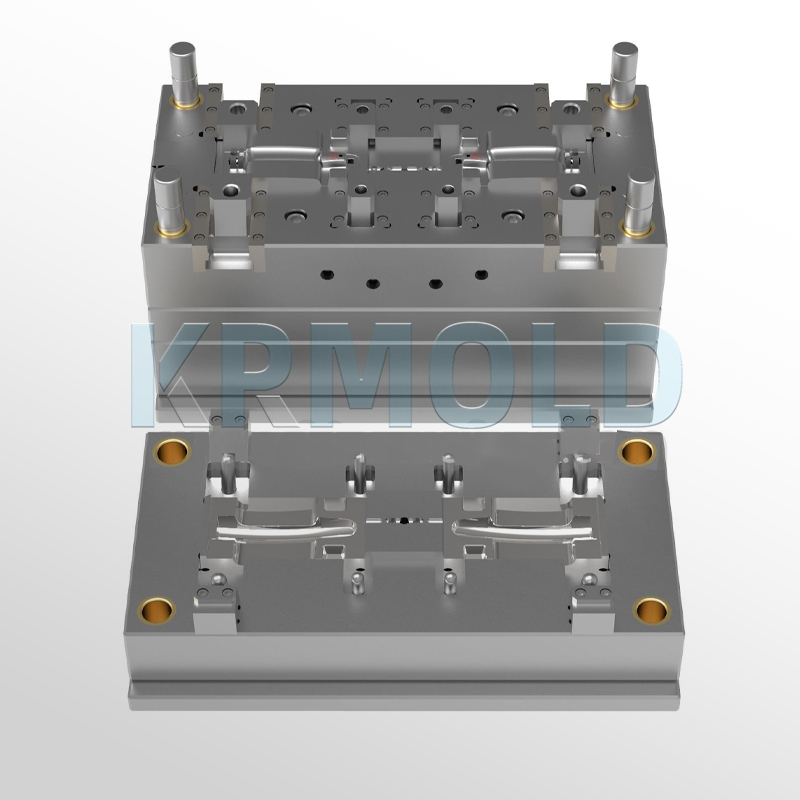

1) Формовочные формы для корпусов электронного оборудования в аэрокосмической отрасли

Корпуса электронных компонентов самолетов должны обладать отличными изоляционными свойствами, высокой прочностью и коррозионной стойкостью для защиты внутренних электрических компонентов. Инжекционные формы КРМОЛД для аэрокосмической промышленности позволяют проектировать и производить корпуса, отвечая всем необходимым требованиям, гарантируя качество поверхности и точность размеров.

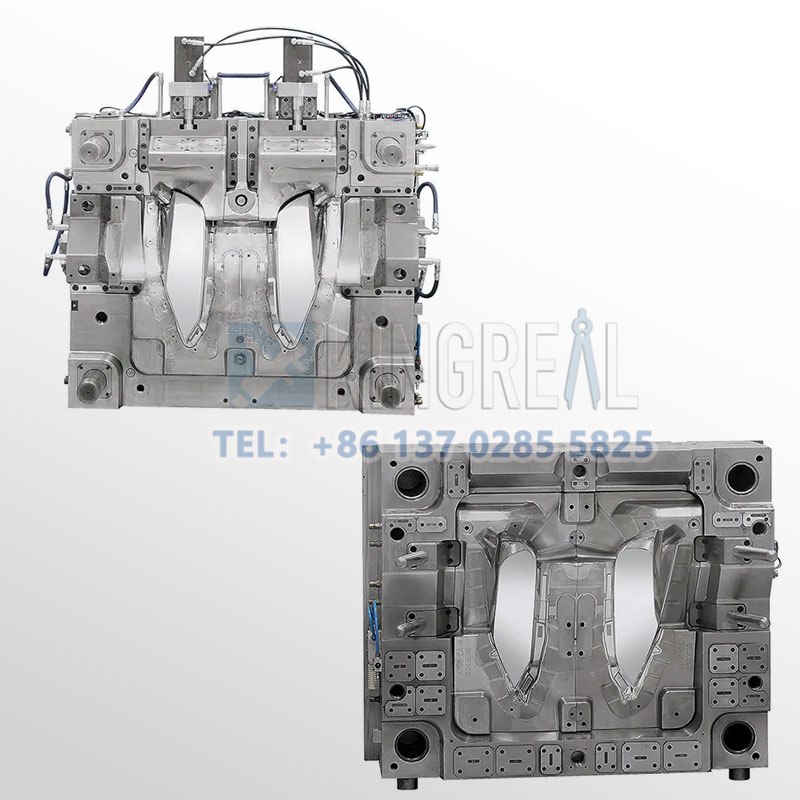

2) Пресс-форма для литья пластика в аэрокосмической промышленности для внутренней отделки

Элементы отделки салона самолёта, включая панели пола, подлокотники сидений, оконные рамы и полки багажного отделения, иногда изготавливаются с использованием литьевых форм для аэрокосмической пластиковой промышленности. Эти детали должны быть лёгкими, огнестойкими, а также эстетичными и удобными в использовании. В этом секторе компания КРМОЛД предлагает экспертные услуги по проектированию и производству литьевых форм для аэрокосмической промышленности.

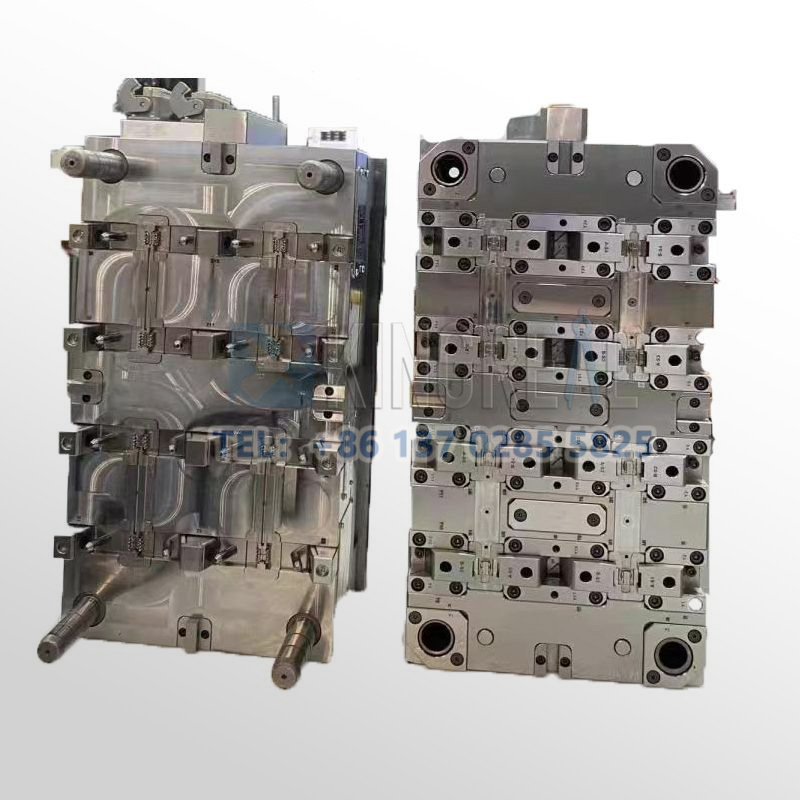

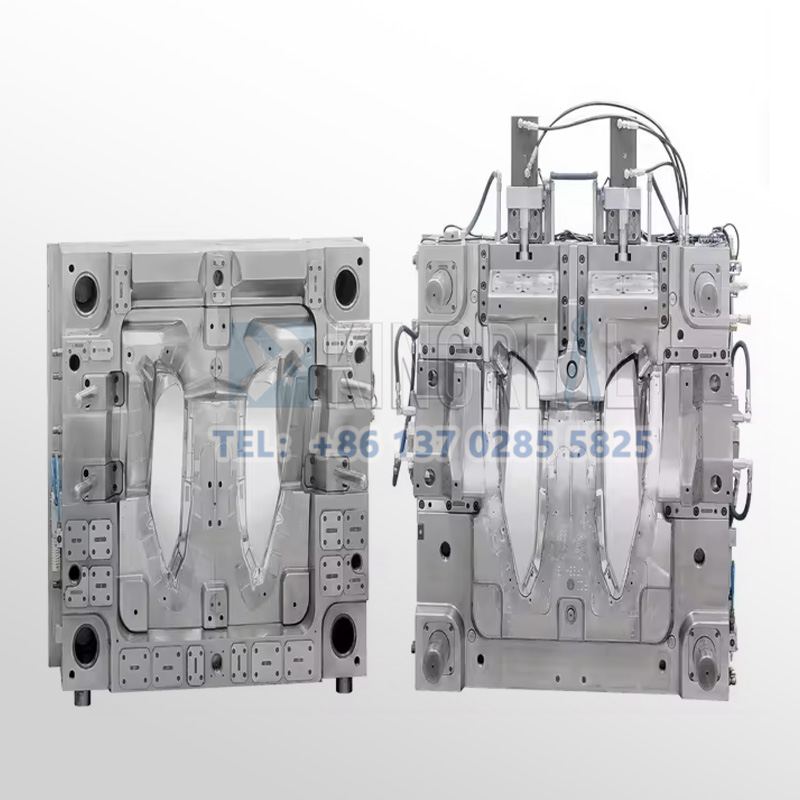

3) Формовочные формы для литья прозрачных деталей в аэрокосмической отрасли

Самолетам абсолютно необходимы прозрачные компоненты, такие как лобовые стекла, фонари и иллюминаторы. Им необходимы высокая прочность, ударопрочность и высокая прозрачность. Литейные формы КРМОЛД для аэрокосмической промышленности отвечают этим особым требованиям, гарантируя неизменность оптических и механических свойств прозрачных компонентов.

4) Аэрокосмическая литьевая форма для микролитьевых деталей

Детали, изготовленные методом микролитья под давлением, широко используются в аэрокосмической промышленности, например, в производстве микрошестерёнок и компонентов датчиков. Эти детали требуют исключительно высокой точности и качества. Компания КРМОЛД использует передовые технологии и оборудование для производства микролитьевых форм, соответствующих аэрокосмическим стандартам.

5) Пресс-форма для литья пластика в аэрокосмической промышленности для других деталей

Многие компоненты самолетов, включая обтекатели радаров, трубки Пито и пластиковые лопатки турбин, также изготавливаются методом литья пластмасс под давлением для аэрокосмической отрасли. Используя обширный опыт КРМОЛД в аэрокосмической отрасли, компания предлагает индивидуальные формы для литья пластмасс под давлением для этих сложных литьевых компонентов, гарантируя качество и эксплуатационные характеристики компонентов.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).