Что такое многополостное литье под давлением?

——

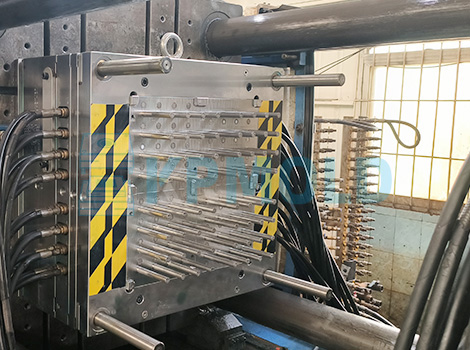

Многополостное литье под давлением использует многополостную литьевую форму, путем интеграции нескольких идентичных полостей в одну форму, каждая полость повторяет геометрию и структуру продукта, процесс литья под давлением обычно представляет собой впрыск расплавленного пластика под высоким давлением в главный коллектор для равномерного заполнения всех полостей, чтобы достичь одновременного производства ряда одинаковых деталей в рамках одного цикла литья под давлением. Индивидуально изготовленные многополостные литьевые формы используются для удовлетворения потребностей в крупносерийном производстве различных пластиковых деталей и компонентов, повышая эффективность производства и производительность.

Как профессиональный производитель в области литьевых форм, КРМОЛД стремится предоставлять клиентам комплексные решения по проектированию и производству литьевых форм, а также проектировать литьевые формы на основе фактических производственных потребностей клиентов. В автомобильной, медицинской, потребительской электронике и бытовой технике, где растет спрос на мелкие детали, КРМОЛД проектирует многогнездные литьевые формы для удовлетворения спроса на крупномасштабное литьевое производство с целью достижения массового производства деталей.

Что такое процесс многогнездного литья под давлением?

——

1.Подготовка материала

В зависимости от сырья деталей, подлежащих литью под давлением, подбирается подходящее пластиковое сырье (например, ПП, АБС, ПК, ПА и т. д.), которое высушивается для удаления влаги и предотвращения дефектов формования.

2.Плавление пластика

Шнек литьевой машины нагревает пластик, расплавляя его до заданной температуры, и расплавленный пластик равномерно перемешивается в шнеке, при этом поддерживается необходимая вязкость, обеспечивающая текучесть.

3.Инъекция и наполнение

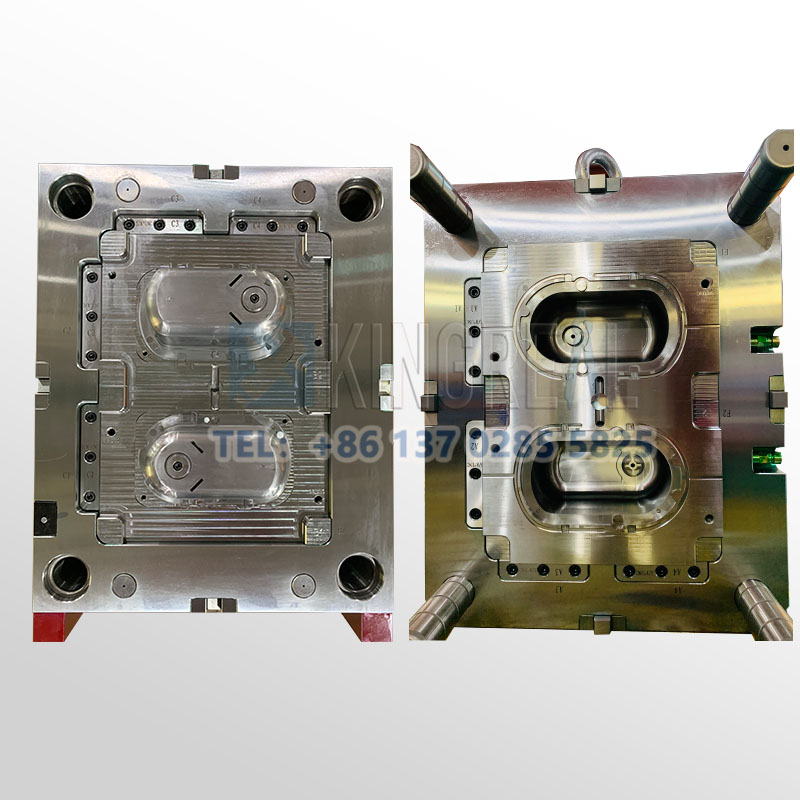

Впрыск расплавленного пластика в литники и полости многогнездной литьевой формы. Убедитесь, что литники распределены равномерно, чтобы пластик заполнял все полости одновременно, чтобы избежать неравномерного веса или дефектов в изделии.

4. Упаковка и охлаждение

После завершения литья под давлением после заполнения применяется давление, чтобы предотвратить усадку пластика и увеличить плотность продукта. Пластик отверждается в многогнездной литьевой форме, а охлаждающие водные пути используются для обеспечения равномерной температуры формы и для уменьшения коробления и деформации.

5.Открытие и извлечение формы

Многогнездная литьевая форма открывается, и продукт выталкивается из полости. Продукт выталкивается из формы через систему выталкивания. Многогнездные формы должны обеспечивать плавный одновременный выпуск всех продуктов, чтобы избежать прилипания или деформации.

В чем преимущество многополостного литья под давлением?

——

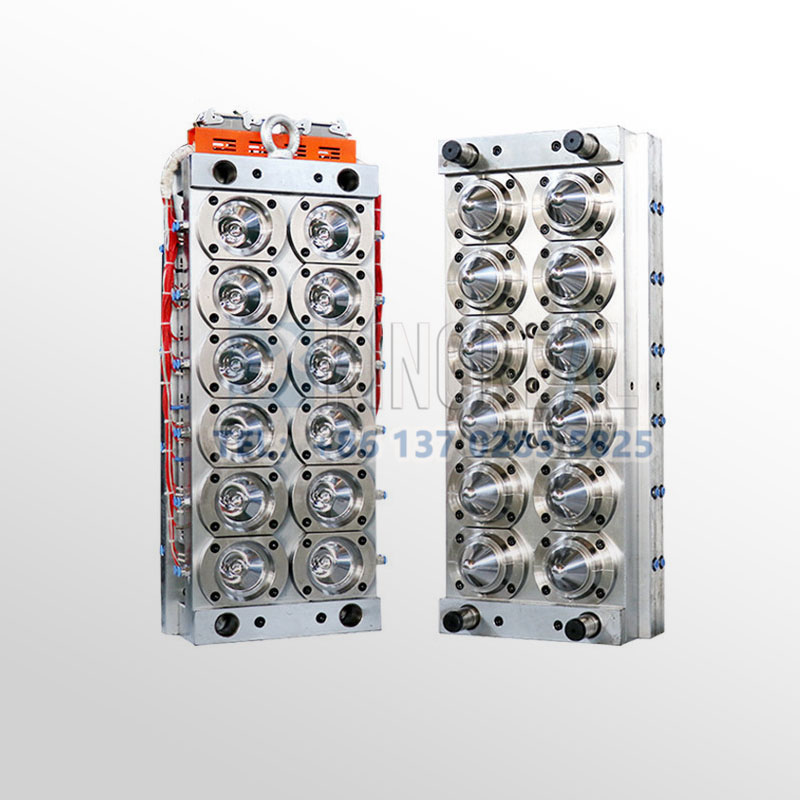

Многогнездная литьевая форма может достичь одной формовки, может производить несколько деталей, например, одну из 60 или даже одну из 128 и т. д., подходит для автомобильных деталей, электронных корпусов и других крупносерийных потребностей. Использование многогнездных литьевых форм может снизить энергопотребление оборудования и затраты на рабочую силу, распределенные на большее количество продуктов, экономия значительна.

Многополостная конструкция полости литьевой формы обеспечивает размерные допуски, стабильные механические свойства, уменьшая различия в партиях. Улучшает коэффициент использования материала, повышает его, сокращает отходы.

Заменив литьевую форму или отрегулировав параметры, ее можно адаптировать к различным материалам и сложным конструкциям, а также использовать совместно с литьем под давлением со вставками.

Применение для многополостного литья под давлением

——

| Отрасли Продукт | Технические требования |

Бамперы литьевые формы, панели приборов литьевые формы, разъемы литьевые формы. Высокая прочность, термостойкость, крупносерийное производство | |

| Бытовая электроника | Пресс-форма для литья корпусов мобильных телефонов, пресс-форма для литья клавиатур, пресс-форма для литья зарядных устройств. Высокая чистота поверхности, точность размеров |

| Медицинские приборы | Пресс-форма для литья шприцев, пресс-форма для литья инфузионных трубок, пресс-форма для литья корпусов хирургических инструментов. Биосовместимость, асептическое литье |

| Упаковочная промышленность | Литейная форма для бутылочных крышек, Литейная форма для пищевых контейнеров. Легкие, быстрые циклы прототипирования |

Ккак решить проблему дисбаланса течения расплава в многогнездных формах?

——

"В процессе литья под давлением существует множество причин дисбаланса течения расплава, среди которых дисбаланс течения, вызванный изменением температуры, особенно трудно обнаружить и избежать, что создает большие неудобства для литьевого производства. Так какой же хороший способ решить эту проблему? дддххх

При формовании с несколькими полостями очень сложно получить равномерный и сбалансированный поток расплава в каждую полость. Различные факторы, такие как разные размеры литников или непоследовательные схемы сдвига в литниковой системе, могут привести к несбалансированному потоку расплава. В системах с горячими литниками дисбаланс потока, вызванный колебаниями температуры в горячем литнике, особенно проблематичен и нелегко поддается диагностике. Колебания температуры в горячем литнике не только приводят к недоформовке или отбортовке полостей во время одного и того же цикла впрыска, но и к различным условиям в одной и той же полости во время разных циклов впрыска.

Хорошим решением следует считать установку датчиков давления в каждой полости, что поможет повысить точность процесса. Анализируя полученные данные о давлении в полости, можно оценить эффективность выбранного решения и обеспечить обратную связь от замкнутой системы к инжектору.

В этот момент, когда давление в полости формы достигает заданного значения, инжектор переходит в фазу впрыска. Установив датчики давления, пользователь может четко видеть различные пики давления между полостями и даже наблюдать, какая полость заполняется первой и достигает самого высокого пика давления во время каждой инъекции.

С точки зрения проектирования литьевой формы компания КРМОЛД использует инструменты моделирования КАЕ для оптимизации конструкции литника, прогнозирования поведения потока расплава, регулировки размера коллекторов или добавления зон перелива, а также балансировки разницы теплоты сдвига, чтобы решить проблему баланса потока с точки зрения проектирования пресс-формы.

О КРМОЛД

——

Компания КРМОЛД специализируется на проектировании и производстве точных пресс-форм, имея производственную команду из более чем 200 профессиональных техников, техническую группу НИОКР из более чем 30 инженеров и команду полного цикла обслуживания, охватывающую предпродажные консультации и послепродажное обслуживание, предоставляя комплексные услуги, начиная от проектирования пресс-форм, точной обработки и заканчивая литьем под давлением.

КРМОЛД Форма оснащен первоклассным международным оборудованием, таким как обрабатывающие центры с ЧПУ, прецизионный электроискровой станок Макино (Япония), проволочно-вырезной станок Шадик (Япония), литьевой пресс Тошиба (Япония) и другим производственным оборудованием известных отечественных и международных брендов, что позволяет достигать точности обработки ± 0,002 мм и удовлетворять потребности различных высокоточных литьевых форм для пластмасс.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).