Что такое вставное формование?

——

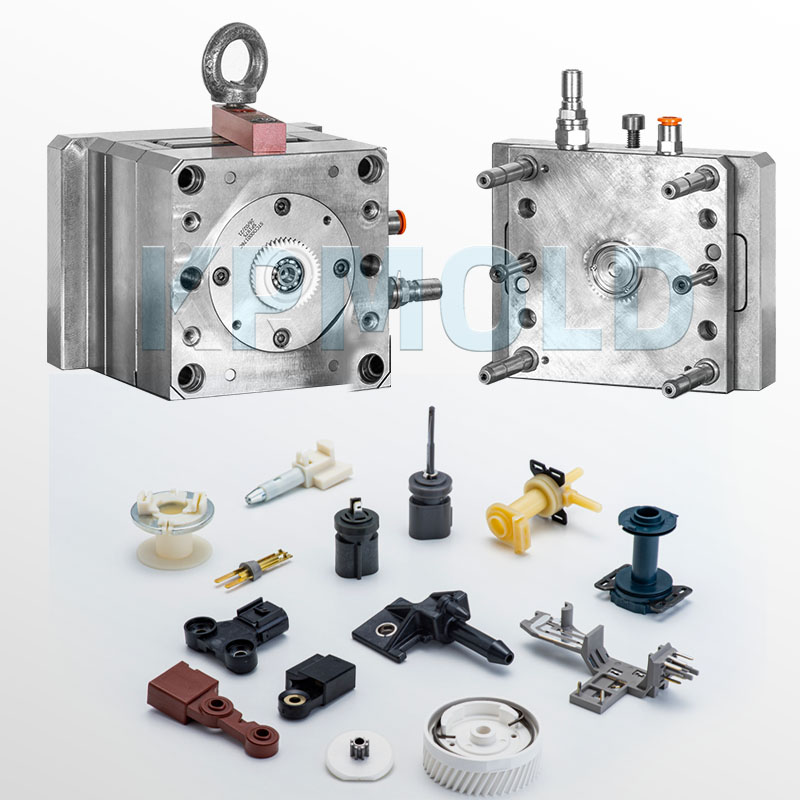

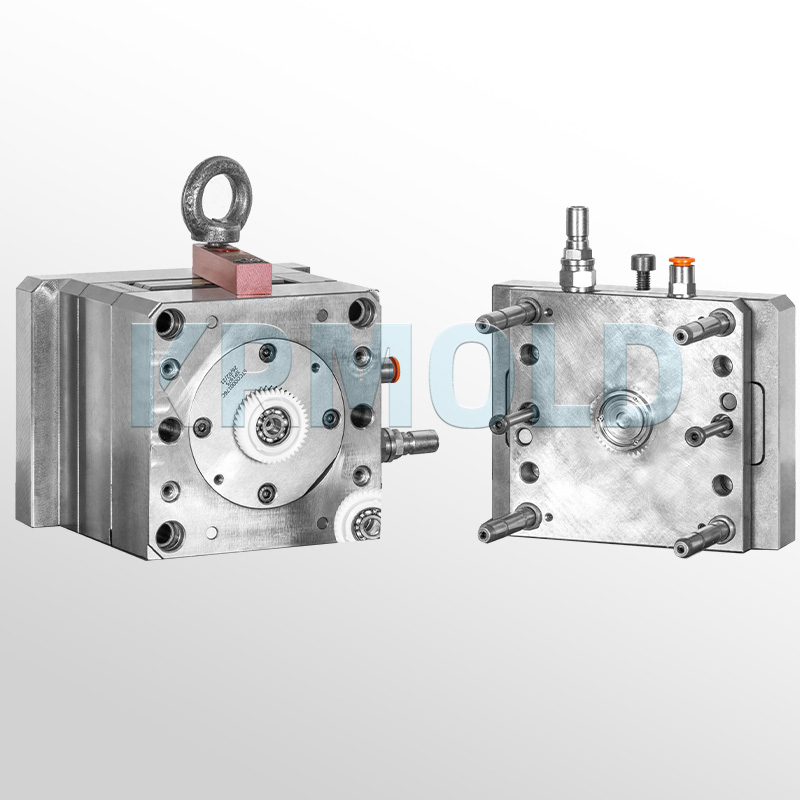

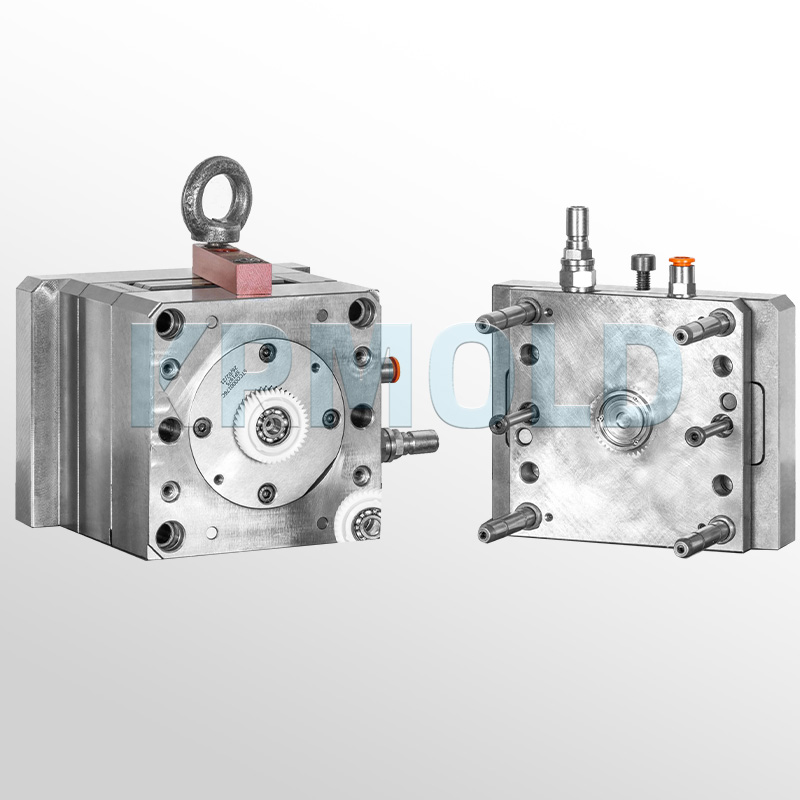

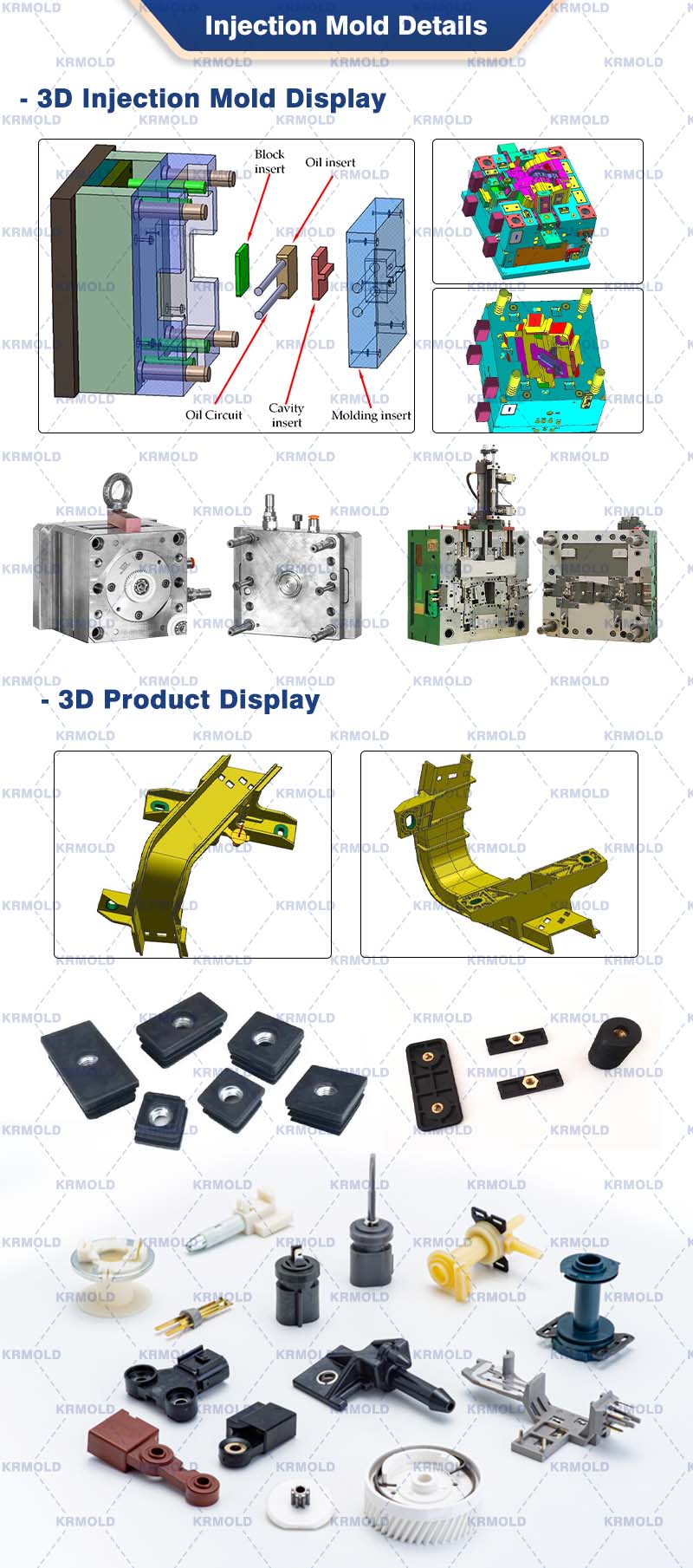

«КРМОЛД — профессиональный производитель литьевых форм, который может предоставить клиентам полный спектр услуг по проектированию, производству и послепродажному обслуживанию литьевых форм. Компания КРМОЛД имеет почти 20-летний опыт работы в проектах литья под давлением, стремится предоставлять клиентам комплексные производственные решения и стремится к долгосрочным преимуществам в производстве литьевых изделий. С помощью литьевых форм КРМОЛД можно реализовать различные процессы литья под давлением, включая вставное формование, что помогает клиентам во многих отраслях промышленности решать свои производственные задачи. дддххх

Литье под давлением — это процесс литья под давлением, при котором металлические или другие готовые детали (вставки) помещаются в форму, а затем инкапсулируются в пластик. Обычно этот метод применяется в судостроении, аэрокосмической, автомобильной, электротехнической, электронной и медицинской промышленности.

Вставное формование — это процесс, который объединяет металлическую или другую материальную вставку, предварительно закрепленную в литьевой форме, с пластиком. В процессе литья под давлением пластик впрыскивается и формуется вокруг вставки, а после открытия формы вставка инкапсулируется охлажденным и отвержденным пластиком, в результате чего получаются изделия со вставками, такими как нити и электроды. Процесс вставного формования может улучшить прочность, стойкость к истиранию, электропроводность, термостойкость или водостойкость изделий за счет объединения свойств различных материалов (таких как простота формования пластика и жесткость металлов) и широко используется при литье под давлением деталей и компонентов в области морского оборудования, аэрокосмической промышленности, автомобилестроения, а также электрических и электронных приборов.

Преимущество литья под давлением

——

1. Материальная синергия и прорывы в производительности

Литье под давлением через пластик легкого формования, эластичность и металл жесткости, высокой прочности и термостойкости дополняют друг друга для достижения сложной структуры интегрированного формования, точной электронной оболочки литья под давлением с использованием производственного процесса литья под давлением, чтобы учитывать легкий вес и повышение производительности. Сочетание пластиковой изоляции и металлической проводимости для удовлетворения основных функций электротехнических изделий.

2.Повышение эффективности производства литья под давлением

Литье под давлением с использованием процесса литья под давлением может исключить сварку/клепку и другую вторичную обработку, сократить цикл сборки, снизить трудозатраты и инвестиции в оборудование. В то же время вертикальная литьевая машина и робот, вся линейка устройств, связанных для достижения позиционирования вставки, впрыска и проверки всего процесса автоматизации, повышают эффективность и выход, для клиентов, чтобы улучшить долгосрочную эффективность производства.

3.Инновации в проектировании пресс-форм

Материалы для вставок для литья под давлением, охватывающие металл, стекло, волокно, конструкционные пластики и т. д., для поддержки межотраслевых применений посредством оптимизации пресс-форм и предварительной обработки вставок, для достижения миниатюризации, тонкостенной и биомиметической структуры, прорыва в ограничениях традиционного проектирования.

4.Эффект высокоточного литья под давлением

Расплавленный пластик и вставки плотно обёрнуты, точность регулирования зазора достигает микронного уровня, что значительно улучшает вибростойкость и герметизацию, а также использует конструкцию, исключающую образование заусенцев и концентрацию внутренних напряжений при формовании сложных вставок.

5. Повышение качества литьевых изделий.

Предварительный нагрев вставок и давление впрыска координируются для снижения риска деформации, вызванной разницей в коэффициенте теплового расширения, а интегрированные датчики Интернет вещей отслеживают температуру пресс-формы и положение вставок в режиме реального времени, а также в сочетании с моделированием Молдфлоу позволяют прогнозировать проблему отклонения штамповки и снижать процент бракованной продукции.

Процесс формования вставок

——

1. предварительная обработка вставки

литье под давлением первым шагом является удаление масла вставки, оксидного слоя и посредством пескоструйной обработки, гальванизации или химической обработки для повышения силы сцепления с пластиком. В новых литьевых разъемах аккумуляторных батарей транспортных средств необходимо предварительное серебрение медных вставок внутри изделия для повышения проводимости и коррозионной стойкости. Для разницы между коэффициентом теплового расширения металлических вставок и пластика вставки необходимо предварительно нагреть, чтобы уменьшить деформацию или растрескивание, вызванные внутренним напряжением после формования.

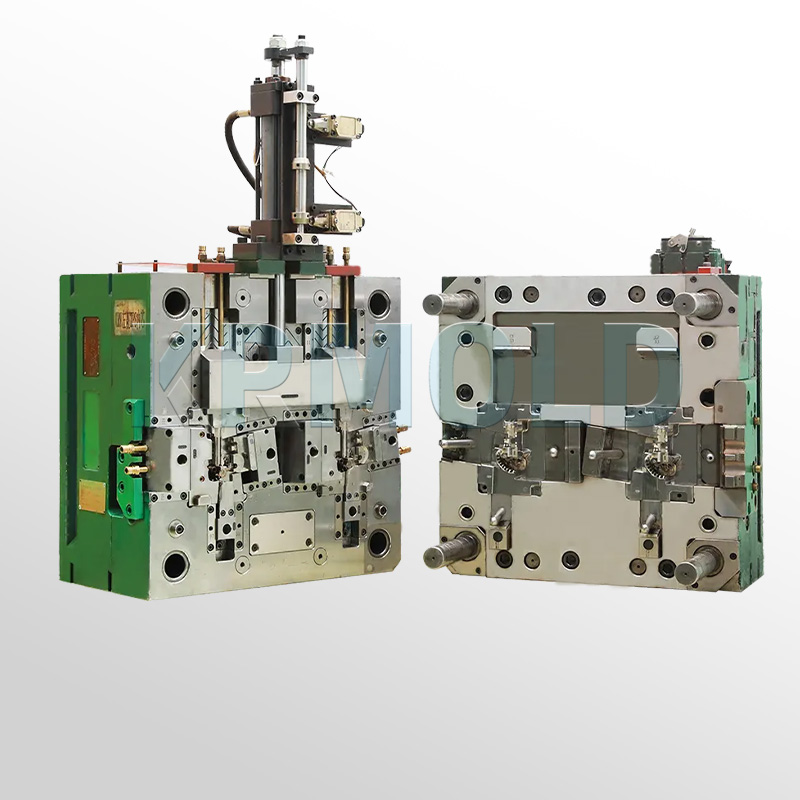

2. Монтаж литьевой формы

Вставки ориентируются вибростолом, а робот (ЕОАТ) с системой технического зрения захватывает вставки и аккуратно размещает их в полости литьевой формы с помощью вакуумной адсорбции или механических захватов. Вертикальная литьевая машина, поскольку форма обращена вверх, позволяет легче достичь полностью автоматизированного размещения вставок, распространенным случаем является процесс производства литьевой формы для корпусов автомобильных датчиков.

3. Пластиковая инъекция

После установки литьевой формы впрыск под высоким давлением обеспечивает полное заполнение расплавом зазоров между вставками и уменьшает воздушные карманы. Температура расплава должна быть точно подобрана в соответствии со свойствами материала, а температура формы контролируется контроллером температуры формы для уменьшения усадки. В общем, предпочтительны жидкокристаллические полимеры или ПЭЭК полиэфирэфирэфиркетон, сочетающие высокую термостойкость с низкой усадкой, что подходит для прецизионных электронных компонентов.

4. Охлаждение и отверждение

Машина для литья под давлением использует градиентную систему охлаждения для ускорения отверждения и сокращения времени цикла. Некоторые материалы (например, эпоксидная смола) необходимо нагревать дважды для отверждения, чтобы улучшить механические свойства.

5. Извлечение из формы и выталкивание

Необходимо избегать расположения гильзы в области вставок, чтобы предотвратить деформацию вставок во время выталкивания. Для тонкостенных изделий литья под давлением используется пневматический выталкиватель или гибкий выталкиватель, чтобы снизить риск деформации. Система автоматизации синхронизирует освобождение формы и извлечение вставки.

6. Контроль качества литьевых деталей

Лазерная резка или ультразвуковая вибрация удаляют переливной материал, чтобы обеспечить чистоту поверхности открытой части вставок, и в то же время датчики давления/температуры встроены в форму, чтобы обеспечить обратную связь в реальном времени об отклонении параметров впрыска. Испытание электропроводности и испытание на герметичность для литьевых изделий.

Применение вставного формования

——

1. Автомобильная литьевая форма

Система управления аккумулятором, высоковольтный распределительный блок питания и компоненты инвертора новых энергетических транспортных средств объединены с изолирующими пластиками, такими как медные ряды и другие металлические вставки, посредством технологии литья под давлением для эффективной изоляции риска короткого замыкания высокого напряжения и одновременной оптимизации пространства компоновки. Автомобильные электрические разъемы через латунные или медные металлические вставки и ПБТ, ПА и другие инженерные пластики объединены для достижения высокой проводимости и коррозионной стойкости.

2.Форма для литья под давлением бытовой электроники

Модуль антенны мобильного телефона использует металлические вставки и литье под давлением жидкокристаллического полимера, что обеспечивает тонкий и легкий вес, а также возможность передачи высокочастотного сигнала; разъем интерфейса Тип-C интегрирует токопроводящие клеммы с помощью технологии вставки для повышения механической прочности и электрической стабильности.

3. Формы для литья медицинских изделий

Рукоятки хирургических ножей, ортопедические имплантаты через вставки из титанового сплава и биосовместимые пластмассы ПИК, принимая во внимание жесткость, стойкость к стерилизации и эргономичный дизайн; стоматологические инструменты в металлическом зонде и пластиковых уплотнениях интегрированного литья для повышения точности операции. Инсулиновые ручки, ингаляторы и т. д. через литьевое вставление интеграции металлических клапанов и пластиковой оболочки, для обеспечения герметизации и долговечности; медицинские катетеры через вставки из нержавеющей стали направляющей проволоки для повышения сопротивления изгибу

4. Формы для литья под давлением в аэрокосмической отрасли

Каркас сиденья самолета, защелка багажа с использованием вставок из алюминиевого сплава в сочетании с армированным пластиком ППС для соответствия требованиям высокого соотношения прочности к весу и коррозионной стойкости; оболочка датчика с помощью технологии вставки для достижения экстремальных показателей температурной стабильности. Корпуса датчиков стабилизированы технологией вставки для экстремальных температур. Разъемы самолета изготовлены из позолоченных медных вставок в сочетании с высокотемпературным пластиком Остров Принца Эдуарда для обеспечения надежности передачи сигнала; крепежные элементы используют формовку вставок для сокращения количества этапов сборки и улучшения структурной согласованности.

Особенность конструкции литьевой формы для литья под давлением

——

1. Обеспечьте правильное расположение вставок.

Перед литьем под давлением необходимо использовать механический зажим, магнитное всасывание, вакуумную адсорбцию, позиционирование штифтов и другие способы фиксации вставок, чтобы гарантировать, что они не будут перемещаться во время процесса впрыска, а также проектирование нескользящей структуры для повышения силы сцепления пластика. В целом, КРМОЛД предлагает клиентам использовать роботов для автоматизации размещения вставок с целью повышения точности и снижения человеческой ошибки, что подходит для массового производства. Разработать соответствующую систему управления вставками, чтобы обеспечить точное выравнивание робота и сократить время выбора и размещения.

2. Конструкция порта литьевой формы

В конструкции вставной литьевой формы используется сбалансированная конструкция литника для обеспечения равномерного заполнения пластиком и предотвращения образования пузырьков воздуха и следов сплавления. Увеличьте выпускной паз в форме, чтобы избежать задержки воздуха, приводящей к образованию пузырьков, черных пятен или следов сплавления, настройте вакуумный выпуск для точного вставного литья под давлением, улучшите эффект заполнения. Примите охлаждающий водяной канал вокруг вставки для обеспечения равномерного охлаждения и предотвращения термического напряжения.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).