Что такое двойное формование?

——

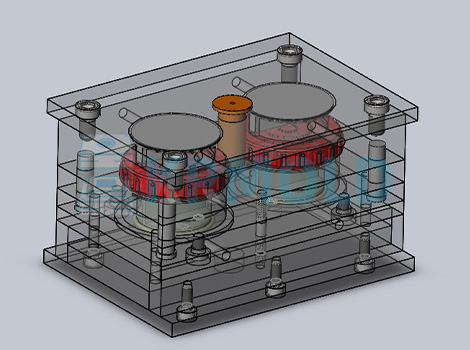

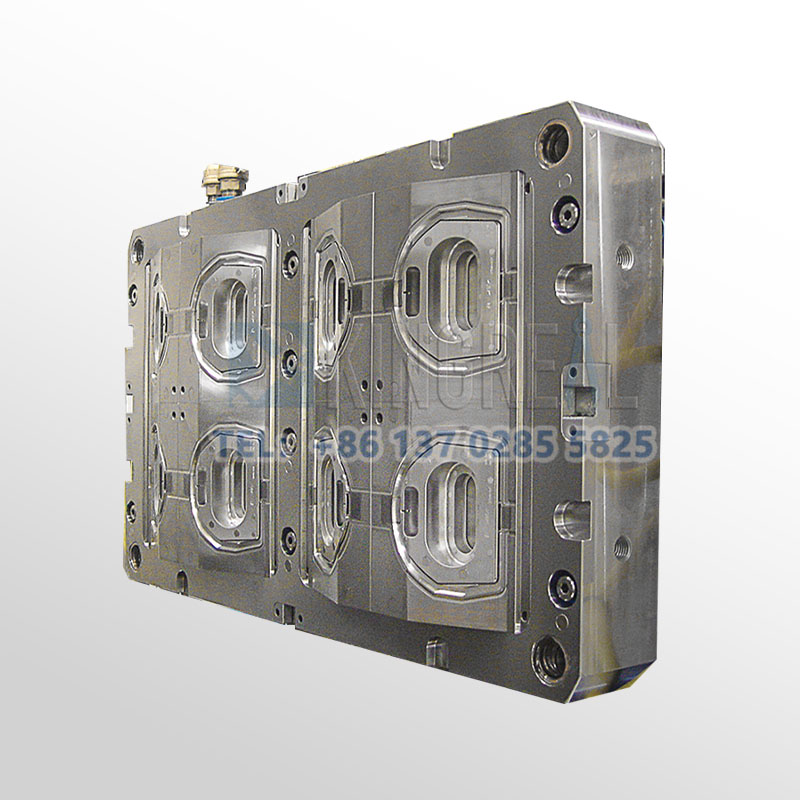

Технология литья под давлением Двойной Выстрелил Инъекция Формовка, также известная как технология литья под давлением 2K, представляет собой процесс производства пластиковых изделий путем смешивания и впрыскивания двух пластиковых материалов. В ее основе лежит использование одного компонента формы для формирования формы и сварки формовочной работы внутри формы. Принцип формования заключается в том, что два разных пластиковых материала пластифицируются и формуются, а затем точно свариваются и устанавливаются в форму для достижения эффекта литья под давлением в два выстрела.

Изделия двухступенчатого литья предназначены для удовлетворения различных потребностей в структуре и внешнем виде продукта. Методы литья включают двухступенчатое литье, формование смешанных цветов, двухкомпонентное сэндвич-формование, формование с отделкой подкладки и двухцветные формы с вытяжкой стержня. КРМОЛД, как профессиональный производитель изделий для литья под давлением в Китае, стремится удовлетворять различные производственные потребности клиентов в проектировании и производстве литьевых форм и реализации различных процессов литья под давлением посредством проектирования форм.

Особенность конструкции двойного формования

——

Структурная конструкция изделий, формованных методом литья под давлением в два выстрела, сложнее, чем у обычных пластиковых изделий. Поскольку изделие формовано методом литья под давлением из двух разных материалов, оно обладает уникальными характеристиками, которые принципиально отличаются от изделий, формованных методом литья под давлением из одного материала. В процессе структурной конструкции следует в полной мере учитывать совместимость двух материалов, а соотношение смешивания материалов и способ соединения следует оптимизировать с учетом функции изделия и среды использования.

В технологии двухтактного литья под давлением крайне важно выбрать два правильных материала. Обычно эти два материала представляют собой пластики разных цветов, что не только повышает прочность и долговечность готового литьевого изделия, но и способствует его плавному формованию методом плавления. Производительность и качество изделий, литьевых методом двухтактного литья под давлением, можно дополнительно оптимизировать за счет тщательного выбора материалов и разумного контроля параметров впрыска.

Конструкция пресс-формы при двухтактном литье под давлением цвета также имеет свою уникальность. Формовочная часть требует особого внимания к конструкции вогнутых и выпуклых канавок двух пресс-форм для обеспечения их близкого соответствия. Кроме того, конструкция механизма освобождения пресс-формы также имеет решающее значение, поскольку часто необходимо выполнять операцию освобождения после второго впрыска. Различные методы впрыска и сценарии извлечения из формы, такие как извлечение из формы с помощью вертикальных ротационных инжекторов и извлечение из формы с помощью гидравлики, требуют тщательной дифференциации и проектирования.

"В то же время необходимо также провести подробный анализ сложности процесса и использования прочности, чтобы гарантировать, что двухцветные литьевые изделия могут соответствовать соответствующим стандартам материалов и эксплуатационным требованиям. дддххх

Преимущество двойного формования

——

1.Улучшение механических свойств литьевых изделий

Изделия, изготовленные методом двухступенчатого литья под давлением, демонстрируют превосходные механические свойства. В процессе формования различные слои изделия образуют молекулярную связь, что обеспечивает хороший выбор материалов. Такая связь обычно прочнее, чем при традиционном формовании и сборке, и даже прочнее, чем при многослойном формовании и формовании со вставками.

2. Улучшить эстетику литьевых изделий

Изделия, изготовленные в процессе двойного формования, могут выглядеть великолепно, сохраняя при этом желаемые структурные свойства. В этом процессе несущие структурные компоненты могут быть отформованы на первом этапе, а последние штрихи могут быть добавлены на втором этапе с использованием более привлекательных материалов.

3. Улучшенная эргономика продукта

Процесс литья под давлением с двойным впрыском позволяет производить идеальные эргономичные изделия. Конструкционные пластики можно легко покрыть или дополнить материалами, которые больше подходят для человеко-машинного интерфейса. Мягкий резиновый материал больше подходит для человеческих рук, поскольку он обеспечивает лучшее сцепление и более мягкое прикосновение.

4. Сокращение времени производства

Решающим преимуществом двухцветного литья под давлением является экономия времени производства. Поскольку в процессе можно добавлять несколько сортов, вторичная сборка изделия обычно не требуется. То, что было бы полным вторым этапом в процессе производства обычного литья под давлением, теперь может быть выполнено в одном комбинированном процессе формования.

5. Повышение эффективности производства

Вот где литье под давлением с двумя впрысками действительно имеет значение. Двухцветное литье под давлением позволяет производственным линиям изготавливать более сложные изделия за меньшее количество этапов производства, чем когда-либо прежде. Рассмотрим традиционный процесс литья под давлением: если изделие состоит из двух разных материалов, его необходимо отлить отдельно в двух разных формах, после чего следует этап ручной сборки. При литье под давлением с двумя впрысками два компонента не только формуются в одной установке формы, но и сплавляются вместе без какой-либо сборки.

6. Повышение точности литья под давлением

Двухшаговое литье под давлением обеспечивает очень точное производство по сравнению с традиционным литьем и сборкой, и даже с современными процессами, такими как вставное литье. Поскольку полуфабрикаты не нужно извлекать из формы между этапами, нет никакой возможности смещения материала. Если термические эффекты должным образом контролируются посредством хорошей конструкции продукта, конечный результат действительно может быть таким же точным, как и сама форма.

Ключевые моменты проектирования двухкамерной литьевой формы

——

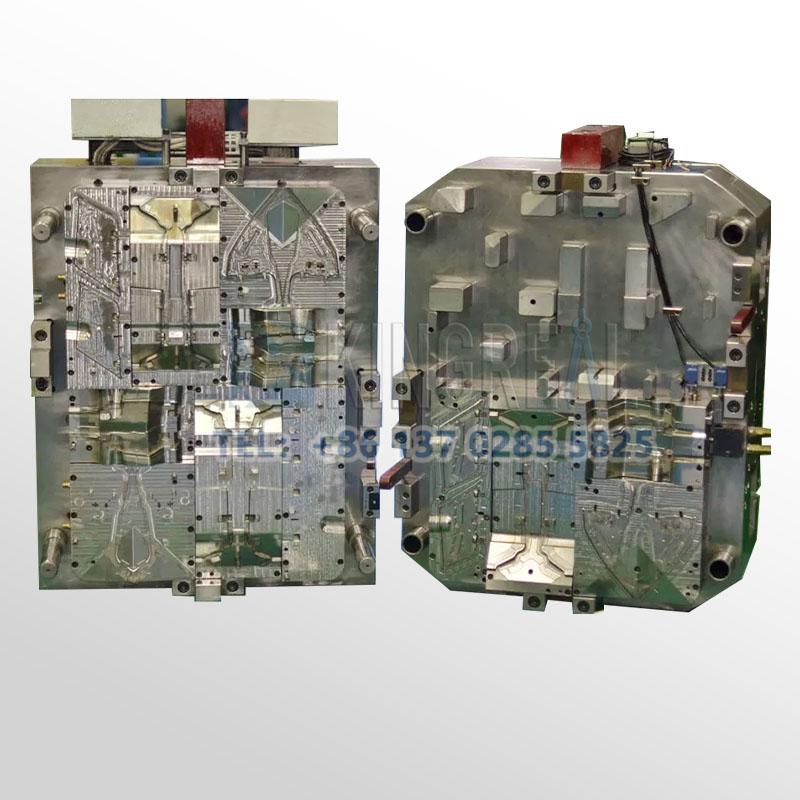

1. Формовочная часть

Формовочная часть двухшотовой литьевой формы в основном такая же, как и у обычной литьевой формы, разница в том, что мы должны учитывать, что два положения литьевой формы выпуклая форма является согласованной, а вогнутая форма должна хорошо соответствовать двум выпуклым формам. Как правило, формованные части меньше.

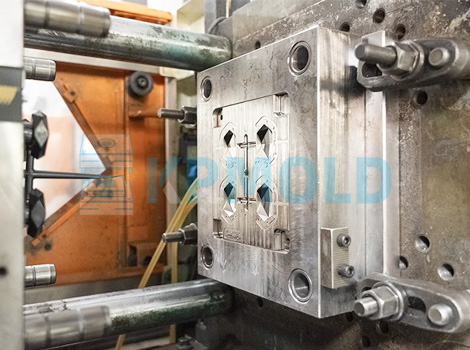

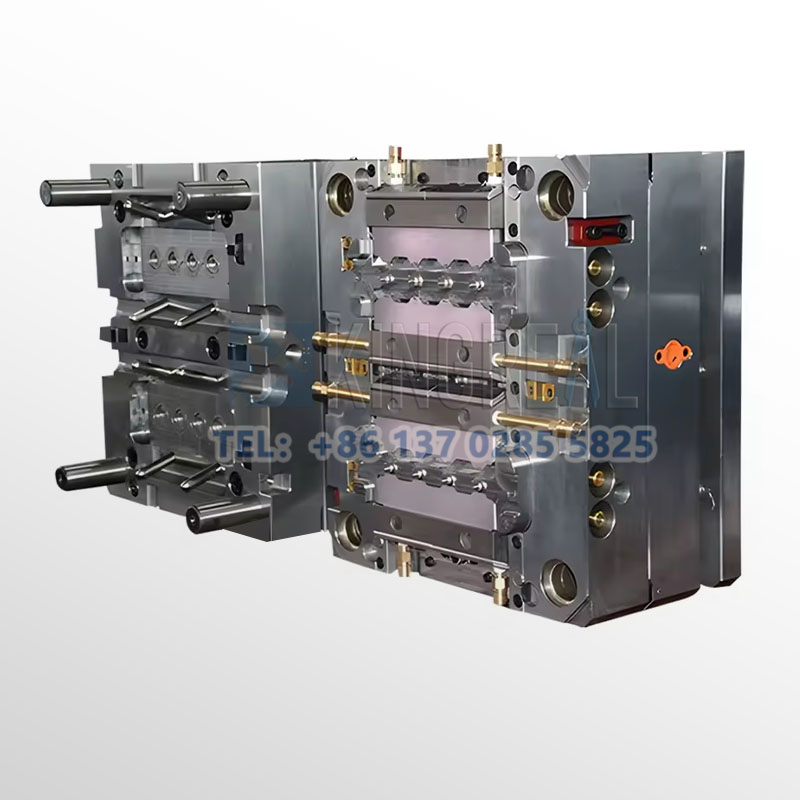

2. механизм извлечения из формы

Так как двухцветные пластиковые детали могут быть извлечены из формы только после второго впрыска, то механизм извлечения из формы на первичном устройстве впрыска работать не будет. Для горизонтального вращения литьевой машины можно использовать механизм выталкивания литьевой машины, в то время как для вертикального вращения литьевой машины невозможно использовать механизм выталкивания литьевой машины, но можно установить на поворотном столе гидравлический механизм выталкивания.

3. Система заливки

В связи с двухкратным впрыском система заливки делится на систему первичного впрыска и систему вторичного впрыска, которые поступают из двух устройств впрыска соответственно.

4. Корпус пресс-формы

Поскольку метод формования двухзарядного литья под давлением более специфичен, он должен взаимодействовать и координироваться друг с другом, поэтому размер и точность двух пар направляющих устройств пресс-формы должны быть одинаковыми. Для горизонтальной ротационной литьевой машины высота закрытия пресс-формы должна быть одинаковой, центр двух пар пресс-форм должен находиться на одном радиусе вращения, а разница составляет 180. Для вертикальной ротационной литьевой машины две пары пресс-форм должны находиться на одной оси!

Распространенные комбинации материалов для двухцветного литья под давлением

——

| Первый материал (жесткий первичный материал) | Второй материал (вторичный материал) | Примеры применения |

| АБС (акрилонитрилбутадиенстирол) | ПК (Поликарбонат) | Прозрачные + непрозрачные изделия, например, корпуса для камер |

| ПК (Поликарбонат) | ПУ (термопластичный полиуретан) | Спортивные ручки, пульты дистанционного управления |

| ПП (полипропилен) | ТПЭ (термопластичные эластомеры) | Ручки для зубных щеток, ручки для бритв |

| ПБТ (полибутилентерефталат) | ТПУ (термопластичный полиуретан) | Автомобильные кнопки, электронные устройства |

| ПА (нейлон) | ТПЭ (термопластичный эластомер) | Ручки для электроинструментов |

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).