Описание литьевой формы для автомобильной панели управления

——

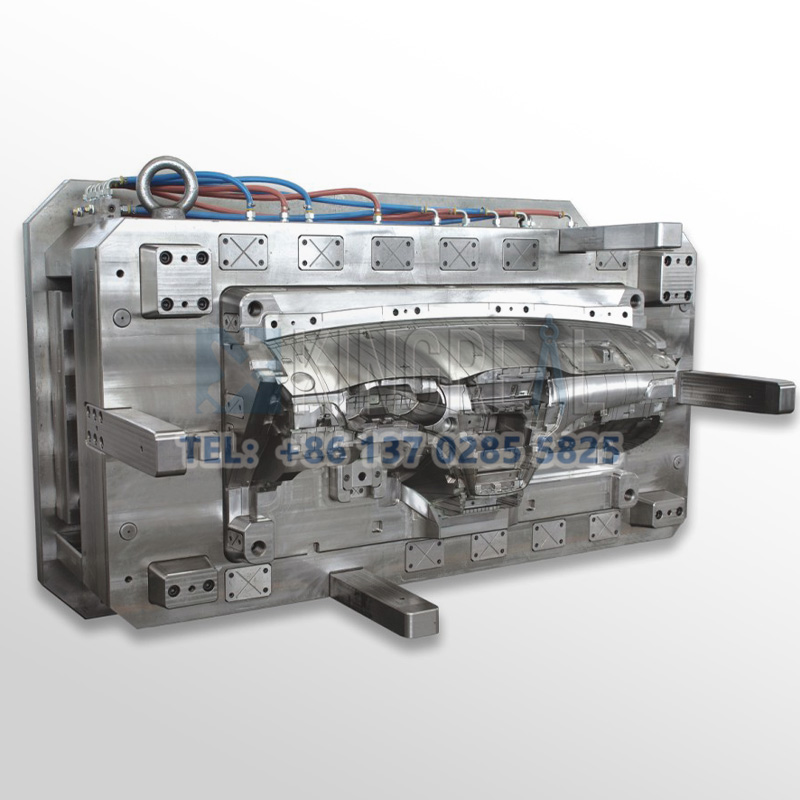

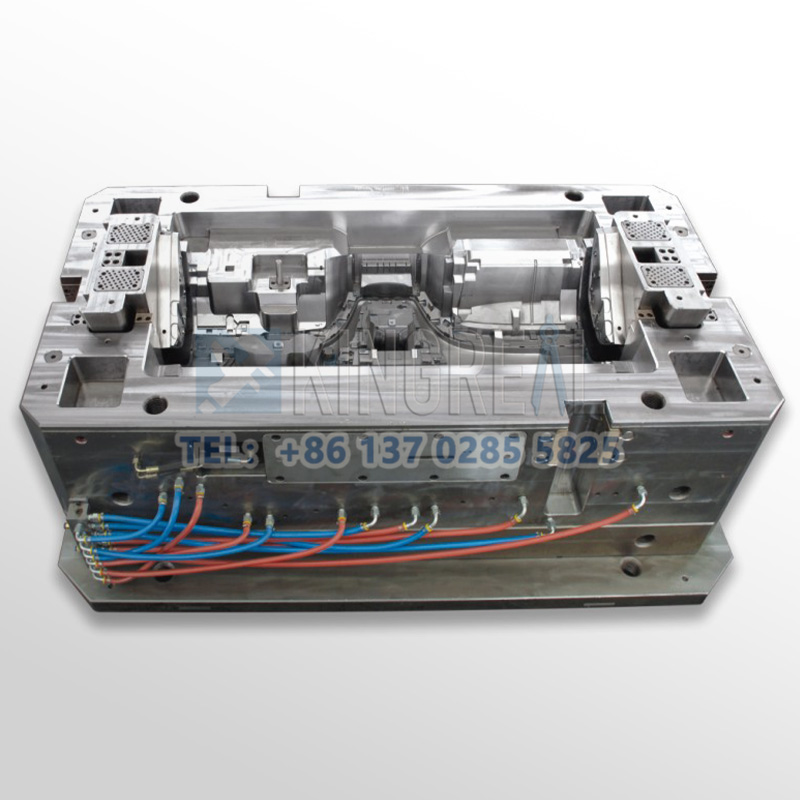

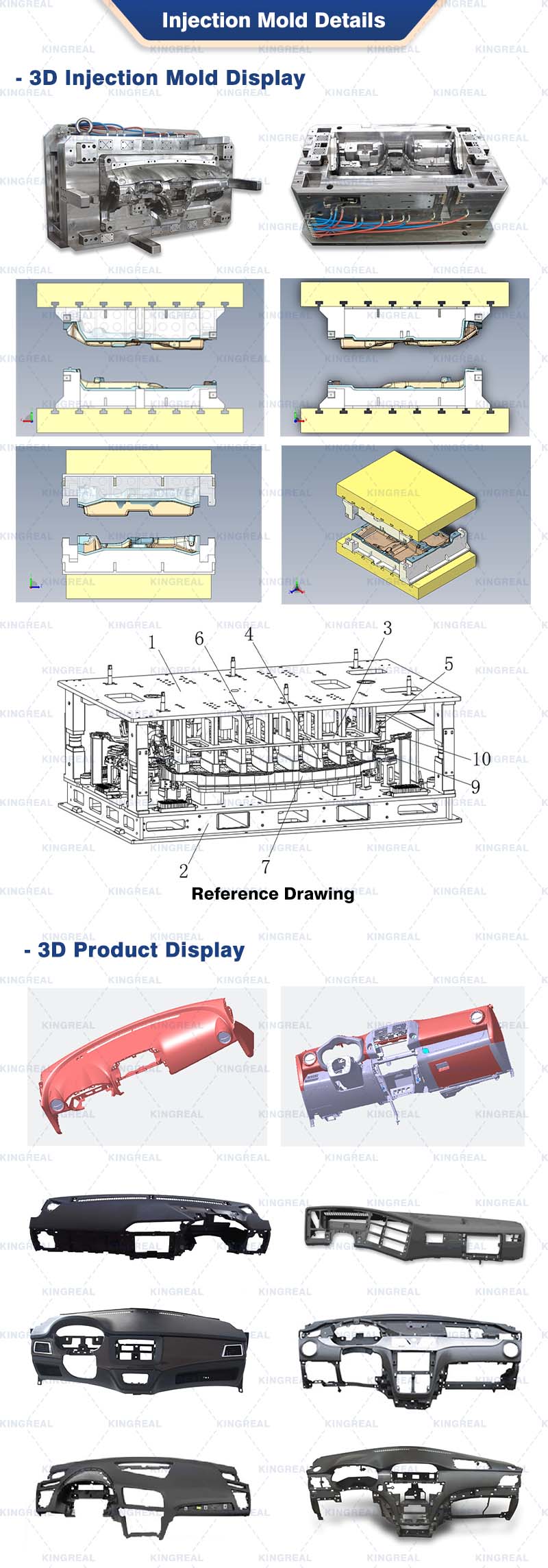

Пресс-формы КРМОЛД для литья под давлением автомобильных панелей управления — это специализированные пресс-формы для литья пластика, используемые для производства автомобильных приборных панелей. Обычно расплавленный пластик, например, АБС или полипропилен, впрыскивается в полость формы, а затем затвердевает, создавая компонент панели, отвечающий заданным требованиям. Пресс-формы КРМОЛД для литья автомобильных панелей управления разработаны для массового производства сложных, высокоточных компонентов приборных панелей, обеспечивая единообразие и качество на протяжении всего производственного процесса, а также гарантируя, что каждая панель имеет правильные размеры, текстуру и данные.

КРМОЛД обеспечивает идеальную отделку литьевых форм для автомобильных приборных панелей, гарантируя отсутствие вмятин и заусенцев. Высокая точность литьевых форм КРМОЛД для автомобильных приборных панелей гарантирует превосходное качество конечной отделки изогнутых поверхностей, отверстий для кнопок, вентиляционных отверстий и других сложных элементов приборной панели. Литьевые формы КРМОЛД для автомобильных приборных панелей гарантируют эстетичный внешний вид приборных панелей и их соответствие отраслевым стандартам долговечности, эстетичности и производительности.

Параметры литьевой формы для приборной панели автомобиля

——

| Тип литьевой формы | Пресс-форма для литья под давлением автомобильной панели управления |

| Тип пресс-формы | Сталь П20 |

| Основание пресс-формы | S50c |

| Полость пресс-формы | 1 Полость |

| Размер литьевой формы | 2710x1890x1700 мм |

| Вес литьевой формы | 34,5Т |

| Обработка поверхности пресс-формы | Полировка, травление, текстура и т. д. |

| Толщина стенки пластикового изделия | 2,5 мм |

| Усадка плесени | 0,42% |

| Допуск формования | ±0,02 ММ |

| Материал для обработки пресс-форм | Пресс-формы из нескольких материалов: ПП/АБС/ПК+АБС |

| Жизнь плесени | 500 000+ Продолжительность жизни |

Анализ проектирования и производства литьевых форм для приборных панелей автомобилей

——

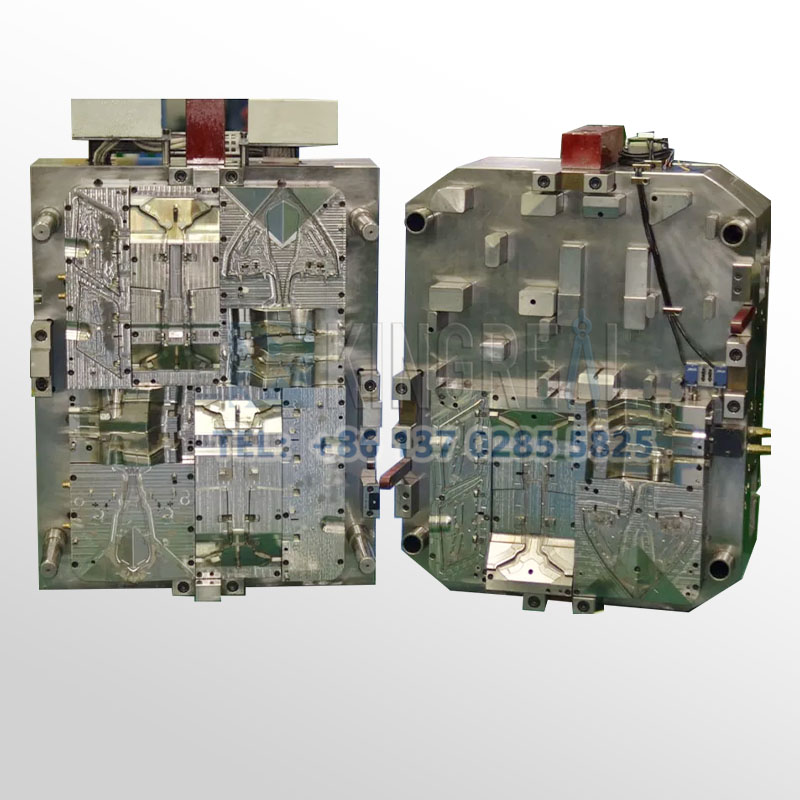

Пресс-формы для литья под давлением автомобильных панелей управления обычно имеют неровные поверхности разъема, множество ползунков и выталкивателей. Эти конструкции требуют оптимизации посредством моделирования с учётом свойств материала (например, усадки, коэффициента упругости) и температуры формования. Кроме того, схема охлаждения пресс-формы для литья автомобильных панелей управления должна быть рациональной, обеспечивая баланс между быстрым прототипированием и равномерностью температуры для предотвращения деформации или разрушения пресс-формы из-за термических напряжений.

КРМОЛД использует технологии прецизионной обработки (такие как ЧПУ и электроэрозионная обработка) для обеспечения критических допусков компонентов. Основные компоненты подвергаются поверхностной закалке (например, азотированию и гальванопокрытию) для повышения износостойкости и долговечности. Стальные материалы (например, предварительно закаленная или коррозионно-стойкая сталь) выбираются для оптимизации срока службы пресс-формы и изготавливаются на заказ в зависимости от свойств материала литья под давлением (например, АБС и ПК/АБС). Стандартные детали с высокой износостойкостью и высокой точностью (например, ХАСКО или ДМЭ) помогают гарантировать стабильность литьевых форм для приборных панелей автомобилей. Температура впрыска, давление и время выдержки контролируются; скорость заполнения и скорость охлаждения максимизируются для уменьшения таких дефектов, как утяжины и пузырьки. Сочетания параметров проверяются в ходе экспериментов ДОУ для обеспечения стабильности литья.

Преимущества литья под давлением автомобильных панелей управления

——

Высокая точность и постоянство — литье под давлением приборных панелей автомобилей точно воспроизводит конструкцию пресс-форм, обеспечивая единообразие размеров и формы для каждого компонента панели управления.

Долговечность и прочность. Для изготовления автомобильных деталей требуются материалы, способные выдерживать износ при ежедневном использовании, а литье под давлением автомобильных панелей управления позволяет использовать высокопрочные, долговечные материалы.

Сложная геометрия — данный процесс позволяет создавать сложные конструкции, например, с тонкими стенками, замысловатыми текстурами и встроенными функциями, такими как защелкивающиеся компоненты или конструкции из нескольких материалов.

Экономичность и пригодность для массового производства. После изготовления литьевой формы для приборной панели автомобиля литье под давлением становится высокоэффективным для крупносерийного производства, что значительно снижает себестоимость единицы продукции.

Отделка поверхности – данный процесс позволяет получать детали с гладкими, глянцевыми или текстурированными поверхностями, что имеет решающее значение для эстетики компонентов салона автомобиля.

Распространенные материалы, используемые для литья под давлением приборных панелей автомобилей

——

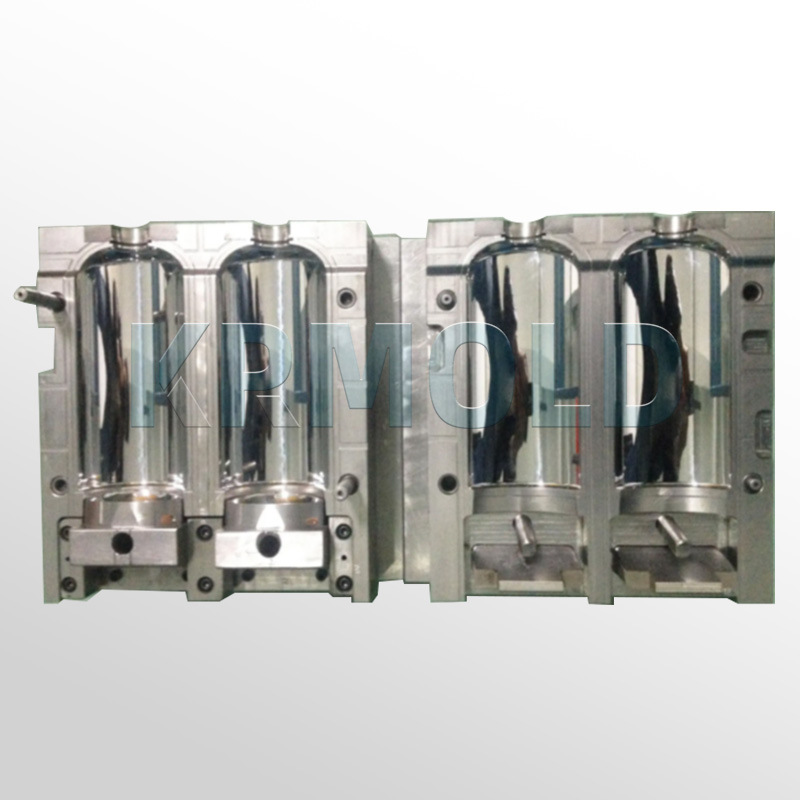

Материалы, используемые для литья под давлением автомобильных панелей управления, должны быть прочными, термостойкими и долговечными. Высококачественное литье под давлением автомобильных панелей управления обеспечивает простоту производственной системы и снижает количество дефектов. Высококачественные металлы являются наиболее часто используемыми материалами для литья под давлением автомобильных панелей управления благодаря своей прочности, термостойкости и износостойкости. Распространенные типы металлов включают P20, H13 и S136. Другой отличный материал, алюминий, не всегда такой прочный, как металл, может быть еще одним вариантом. Он идеально подходит для мелкосерийного производства благодаря своему легкому весу и простоте в использовании. Высокая коррозионная стойкость и прочность никелевых сплавов также делают их идеальными для долговечных литьевых форм автомобильных панелей управления.

Пресс-формы для литья приборных панелей автомобилей обычно изготавливаются из термопластиков. АБС-пластик (АБС) широко известен своей превосходной ударопрочностью и качеством поверхности. ПК/АБС-пластики обладают высокой термостойкостью и прочностью. ПП широко используется благодаря своей лёгкости и экономичности, а стеклопластики применяются в корпусных изделиях высокой мощности, где исключительная прочность имеет решающее значение.

Распространенные процессы формования, используемые для приборных панелей автомобилей

——

| 1. Многополостное литье под давлением Применение: Изготовление основных конструкций, таких как корпус и рама приборной панели. Ключевые моменты проектирования пресс-формы: Многополостная конструкция повышает эффективность, но распределение литников (например, веерных литников или скрытых литников) должно быть сбалансировано, чтобы избежать проблем с линиями спая. Для толстостенных участков (например, стоек крепления приборной панели) систему охлаждения следует оптимизировать, чтобы предотвратить появление утяжин и деформаций. |  |

2. Литье под давлением с использованием газа Назначение: Впрыск азота создаёт полые каналы, снижая расход материала и повышая жёсткость детали. Это позволяет снизить вес более чем на 30% и снизить внутренние напряжения, что делает этот метод пригодным для изготовления больших поперечин приборной панели. Ключевые моменты конструкции пресс-формы: В форму должны быть предварительно установлены газовые иглы и спроектированы пути движения газа (например, вдоль ребер). Поверхность полости должна быть тщательно отполирована, чтобы предотвратить дефекты поверхности, вызванные проникновением газа. |  |

3. Двухцветное литье под давлением Применение: Изготовление деталей, сочетающих мягкие и твёрдые материалы или материалы разных цветов (например, сочетание отделки приборной панели с подложкой). Мягкая на ощупь область (покрытие из термопластичного эластомера) на поверхности приборной панели формуется одновременно с твёрдой подложкой (ПК/АБС). Ключевые моменты проектирования пресс-форм: Последовательное литье под давлением нескольких материалов осуществляется с использованием ротационной формы или многоярусной конструкции пресс-форм. Точно контролируйте разницу в усадке между различными материалами, чтобы предотвратить расслоение поверхностей. |  |

Ключевые моменты при проектировании литьевой формы для приборной панели автомобиля

——

Инженеры КРМОЛД гарантируют высокое качество поверхности и точность размеров автомобильной панели управления, изготовленной с помощью литьевой формы. Точность размеров гарантирует, что приборная панель идеально впишется в салон автомобиля. Ещё одной важной проблемой является эффективность охлаждения, поскольку грамотно спроектированная система охлаждения в литьевой форме для автомобильной панели управления гарантирует сокращение производственных циклов и предотвращает такие дефекты, как деформация. Качество поверхности также имеет решающее значение, поскольку качественно изготовленная литьевая форма для автомобильной панели управления обеспечивает привлекательный и стильный внешний вид конечного изделия.

Конструкция пресс-формы для литья под давлением автомобильной панели управления должна включать в себя соответствующие затворы и вентиляционные отверстия, обеспечивающие свободную циркуляцию пластика, удаление скопившегося воздуха и предотвращение дефектов. Пресс-форма для литья приборной панели автомобиля также должна быть достаточно прочной, чтобы выдерживать длительную эксплуатацию без быстрого износа. Качественные материалы и качественный ремонт улучшат эксплуатационные характеристики и срок службы литья под давлением автомобильной панели управления.

Укажите тип пластика (например, ПП, АБС) и требования к последующей обработке (например, напыление, шелкография), а также предоставьте чертежи пластиковой детали в формате 2D или 3D. При этом укажите объем производства, требования к внешнему виду, стандарты допусков и т. д.

Как правило, наши инженеры начинают готовить смету сразу после того, как заказчик предоставит полные требования к производству. Обычно это занимает около 1-3 дней.

Срок выполнения для обычных литьевых форм обычно составляет 30-60 дней, и может быть больше для сложных форм. Например, типичный срок выполнения для жидких силиконовых форм составляет около 60 дней, включая проектирование, изготовление, тестирование формы и т. д.

Высокоточная технология обработки: для оптимизации процесса проектирования используется высокоточное оборудование, такое как обрабатывающие центры с ЧПУ (ЧПУ) и электроэрозионная обработка (ЭЭО) в сочетании с программным обеспечением САПР/КАМ. Контроль качества: проверка основных размеров формы с помощью координатно-измерительной машины (КИМ) и проверка нескольких партий образцов на этапе пробного формования. Выбор материала: Для продления срока службы гаек плашек используйте штампованную сталь с высокой износостойкостью (например, H13, S136) и обработкой поверхности (например, азотированием, хромированием).

После каждых 50 000 форм проверяйте направляющую стойку, выталкивающий штифт и другие изнашиваемые детали, а также очищайте поверхность формы от остатков пластика и ржавчины. Используйте высокотемпературную смазку для скользящих деталей (например, наклонной крышки, слайдера), чтобы уменьшить потери на трение. Убедитесь, что водяной контур гладкий, а разница температур составляет ≤5℃, чтобы избежать растрескивания формы из-за термического напряжения.

Стоимость материалов для пресс-формы составляет около 30-40% (например, цена 1 тонны стали P20 составляет около 20 000 юаней), затраты на обработку составляют более 50% (почасовая ставка труда на станках с ЧПУ составляет около 80-150 юаней/час). При мелкосерийном производстве можно выбрать алюминиевую пресс-форму или упростить конструкцию конструкции; для более чем 100 000 штук рекомендуется использовать твердосплавные вставки для увеличения срока службы!

Изделия для литья под давлением должны полностью соответствовать требованиям к конструкции (таким как размер, внешний вид) и могут быть непрерывными и стабильными в производстве. Маркировка пресс-формы, отчеты об инспекциях (такие как испытание твердости материала) и инженерные чертежи должны быть полными.

Сталь для пресс-форм (например, S136H, НАК80 и другие импортные материалы стоят дороже) и тип зародыша пресс-формы (пресс-форма из алюминия имеет низкую краткосрочную стоимость, но и короткий срок службы) напрямую влияют на стоимость; использование технологии проектирования САПР/КАЕ/КАМ, системы горячеканальных каналов и т. д. увеличит первоначальные инвестиции, но может повысить долгосрочные преимущества (например, уменьшение количества литников, увеличение производственной мощности).